水下控制模块对接锁紧机构的动力学分析

2018-01-08储乐平陈再玉张宪阵

王 伟, 储乐平, 陈再玉, 张宪阵

(海洋石油工程股份有限公司,天津 300452)

水下控制模块对接锁紧机构的动力学分析

王 伟, 储乐平, 陈再玉, 张宪阵

(海洋石油工程股份有限公司,天津 300452)

对接锁紧机构是水下控制模块的关键部件,计算出作业过程中需要水下机器人(ROV)提供的最大推力具有重要的实际意义。首先对锁紧机构的结构进行了分析,得到水下控制模块对接锁紧机构的动力学分析方法。经过对仿真结果的分析,得到作业过程中需要ROV提供的最大推力值。分析结果验证了对接锁紧机构结构设计的可行性,并为作业ROV的选型提供理论依据。

水下控制模块;动力学;对接锁紧;仿真

0 引 言

水下控制模块(SCM)是海洋石油工程水下生产系统的重要组成部分,能为水下生产设备提供安全有效的控制功能。其采用模块化设计,整体安装方式,可回收和重复使用。对接锁紧机构是水下控制模块的关键部件,水下控制模块与位于海底的安装基座对接后,需要水下机器人(ROV)操作对接锁紧机构使其锁紧,以保证液压油路和电路连接的可靠性。目前,国内外多家公司和科研机构都开展了水下控制模块对接锁紧机构的相关研究,其研究成果的具体结构形式多种多样[1-4],本文所研究的对接锁紧机构的结构形式为首次提出。由于对接锁紧机构的结构相对复杂,ROV操作对接锁紧机构时需施加的力往往要通过实验测定[5-6],但采用实验方式的资金投入较大,在设计阶段采用计算机仿真的方式得到该参数更为经济。研究水下控制模块对接锁紧机构的动力学分析方法,采用计算机仿真的方式计算出在锁紧和解锁过程中需要ROV施加的最大推力具有重要的实际意义,可以在设计阶段验证锁紧机构结构的可行性,并为作业ROV的选型提供理论依据。

1 对接锁紧机构的结构分析

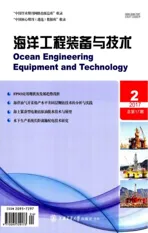

本文所研究的水下控制模块对接锁紧机构的结构如图1所示。对接锁紧机构整体安装在水下控制模块的顶部,如图2所示。

图2 对接锁紧机构安装位置Fig.2 Schematic diagram of locking mechanism installation location

锁紧过程原理如图3所示,按下顶部的锁紧按钮,其齿形结构与导向筒的齿形结构相互啮合,导向筒在锁紧按钮的推动下向下移动,导向块同时向下移动至导向滑道下部末端,此时导向筒周向运动的约束消失,在四对齿形结构的作用下,导向筒和导向块沿中心轴旋转。此时移除对锁紧按钮的压力(见图4),在弹簧的作用下导向筒和导向块向上移动,并且导向块在导向滑道的引导下进入导轨限位孔。因为锁紧杆随导向筒产生了向下的位移,此时锁紧杆已推动锁紧块伸出,锁紧块伸入安装基座的方孔中实现锁紧。

图3 锁紧过程原理图一Fig.3 Schematic diagram of the locking process A

图4 锁紧过程原理图二Fig.4 Schematic diagram of the locking process B

如需解锁再次按下锁紧按钮然后抬起即可,其原理与锁紧过程基本相同,不再赘述。

2 动力学仿真分析方法研究

2.1 分析工具选择

本文所研究的内容属于多体系统动力学范畴,并假设所有部件均为刚体运动。多体系统动力学的核心问题是建模和求解问题[7]。由于对接锁紧机构的结构运动相对复杂,采用人工建模并求解的方式进行动力学分析较为困难,本文所研究内容需使用动力学仿真分析软件作为辅助分析工具。

SolidWorks是目前应用较为广泛的三维设计软件,SolidWorks Motion是以美国MDI公司的动力学仿真分析软件ADAMS为内核开发的机械系统运动学和动力学仿真软件[8]。结合本文所研究的水下控制模块对接锁紧机构的结构特点,选用SolidWorks Motion软件作为辅助分析工具。

2.2 建立三维模型

在进行动力学仿真分析前,应建立被分析对象的三维模型。由于选用了SolidWorks Motion作为分析工具,为方便模型转换和设置,使用Solidworks软件建立水下控制模块对接锁紧机构的三维(3D)模型,并且为每个零部件设置相应材料属性,如图5所示。

图5 对接锁紧机构三维模型Fig.5 3D model of locking mechanism

2.3 仿真设置

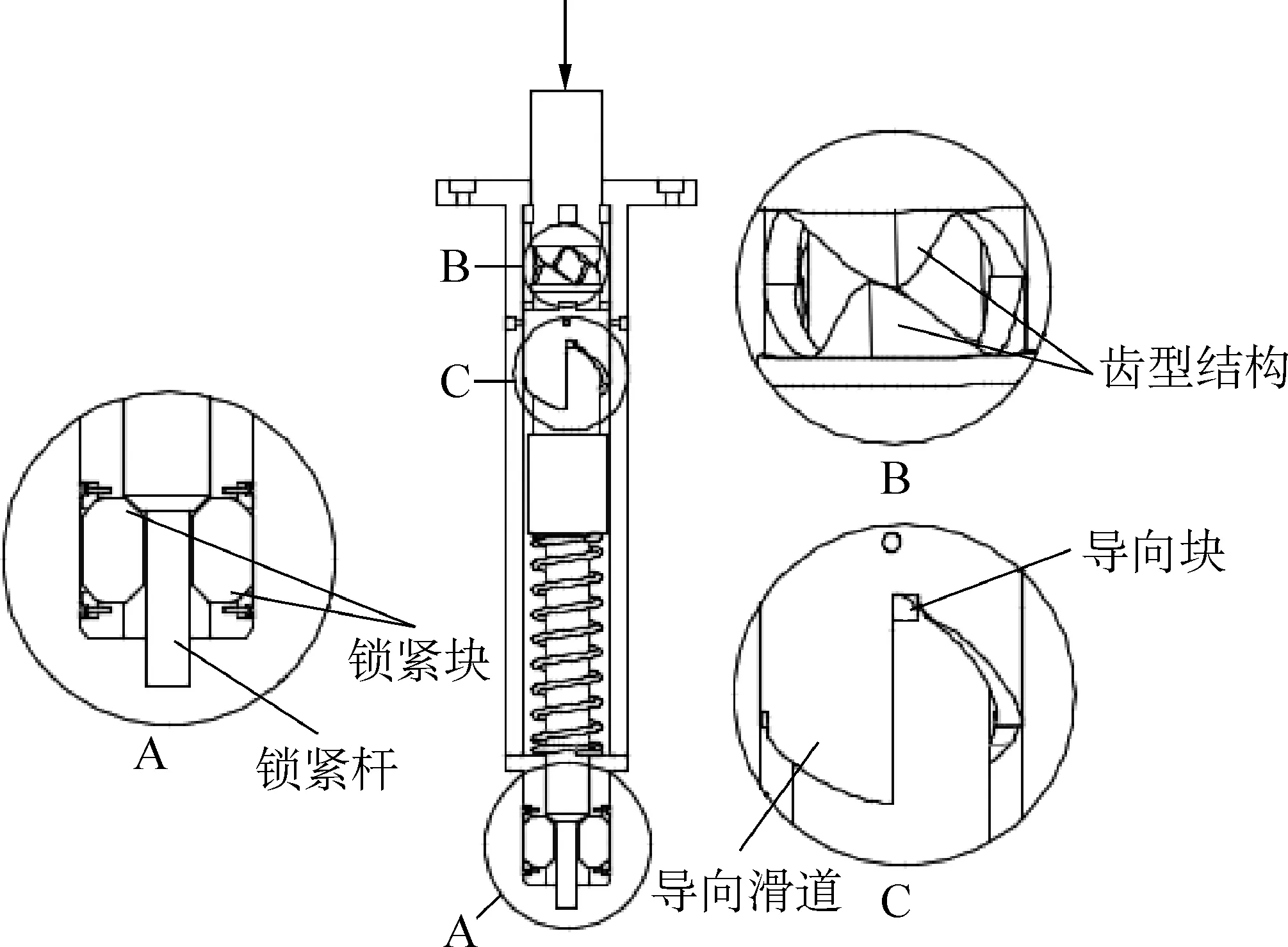

由于所研究的运动是在水下进行,应考虑海水浮力对实际重力的影响,设置的重力加速度值应为在海水中的当量重力加速度。经分析后可得到如下公式:

∑F=F地球引力-F海水浮力,

(1)

ma当量=ρ不锈钢gV-ρ海水gV,

(2)

(3)

式中: 对接锁紧机构采用的材料密度ρ不锈钢为7900kg/m3,海水密度ρ海水为1025kg/m3,重力加速度为9.8m/s2,可得a当量≈8.5m/s2。

由于对接锁紧机构的动力学分析涉及多个部件相互作用,需要进行实体接触设置。接触实体的材料均设置为Steel(Dry),动摩擦系数设置为0.25,静摩擦系数设置为0.3,其他参数均为默认。

在弹簧安装位置设置弹簧,并输入弹簧常数3N/mm、自由长度300mm、阻尼常数0.1N/s等弹簧参量。

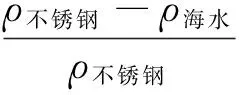

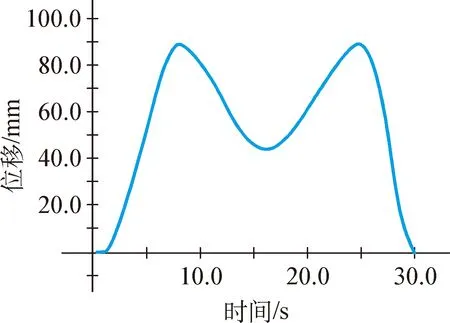

本研究需要完成的分析内容包括锁紧和解锁两个动作过程,由于在实际作业过程中ROV机械手的速度和动作完成的时间是不容易控制的,首先假设该过程在30s内完成,整个过程由ROV推动锁紧按钮完成,所以需要设置锁紧按钮的运动规则,可以通过设置线性马达来实现。假设锁紧按钮的位移变化曲线和速度变化曲线如图6、图7所示,该运动规则使用插值方式设置,如表1所示。

表1 插值表

图6 锁紧按钮的位移变化曲线Fig.6 Displacement changing curve of lock button

图7 锁紧按钮的速度变化曲线Fig.7 Velocity changing curve of lock button

2.4 仿真结果分析

运行仿真计算后得到动力学分析结果,锁紧按钮的马达力即为所需ROV提供的推力,提取该曲线如图8所示。

图8 推力变化曲线Fig.8 Thrust changing curve

动力学仿真结果显示的所需ROV提供推力曲线呈不规则变化,这是由于锁紧按钮的运动(等同于ROV机械手的运动)采用位移控制,且对接锁紧机构的结构复杂等因素叠加造成的。图8显示的需要ROV提供的最大推力出现在约第25秒,其值为1230.8N。

以上分析结果是建立在设定运动速度和动作完成时间的假设基础上,在实际作业过程中ROV机械手的速度和动作完成的时间很难控制。但完成动作所需时间一般不会小于1.25s,且一般不会大于40s。为分析运动速度和动作完成时间对最大推力值的影响,本文又以相同的动力学仿真方法,分别计算了完成动作时间为1.25、2.5、5、10、15、20、25、35、40s等情况下的最大推力值,计算结果如表2所示。

表2 计算结果

分析以上计算结果可以推论,动作完成时间和速度对最大推力值的影响很小,可以认为最大推力值约为1230.8N。

3 结 语

本文首先对所研究的水下控制模块对接锁紧机构的结构进行了分析,并研究得出此机构的动力学分析方法,该方法以SolidWorks Motion软件作为辅助分析工具,并介绍了建立模型及仿真参数设置的具体方法。经过对仿真结果分析得出结论: 在锁紧和解锁过程中,需要ROV提供的最大推力为1230.8N。目前海洋工程上使用的作业级ROV的机械手最大推力多数大于此数值,此结论验证了对接锁紧机构结构设计的可行性,并为作业ROV的选型提供理论依据。本文所进行的动力学分析建立在刚体基本假设基础上,未涉及柔体问题,部件在力的作用下产生的变形对分析结果的影响程度有待结合物理样机的实验数据进一步研究。

[1] 张丰功,王定亚,李磊,等.水下控制模块的技术分析与发展建议[J].石油机械,2013,41(6): 59.

[2] 刘培林,曹学伟,苏锋,等.水下控制模块对接机构设计及对接试验[J].中国海上油气,2016,28(5): 110.

[3] 张磊,苏锋,周凯,等.水下控制模块锁紧结构分析及建议[J].石油化工设备,2015,44(6): 7.

[4] 朱高磊,赵宏林,段梦兰,等.水下采油树控制模块设计要素分析[J].石油矿场机械,2013,42(10): 1.

[5] 崔宁,俞金林,宋春娜,等.深水水下分离器ROV检测技术研究[J].海洋工程装备与技术,2015,2(5): 347.

[6] 刘鑫,魏延辉,高延滨,等.ROV运动控制技术综述[J].重庆理工大学学报(自然科学),2014,28(7): 80.

[7] 戎保,芮筱亭,王国平,等.多体系统动力学研究进展[J].冲击与震动,2011,30(7): 178.

[8] 邓晶,钟蔚,鲁川,等.基于SolidWorks Motion的活塞压缩机运动学和动力学仿真[J].压缩机技术, 2013(1): 40.

DynamicsAnalysisofSubseaControlModuleLockingMechanism

WANG Wei, CHU Le-ping, CHEN Zai-yu, ZHANG Xian-zhen

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300452,China)

The locking mechanism is the key part of subsea control module (SCM). It is of great practical significance to calculate the maximum thrust provided by remote operated vehicle (ROV) in operation process. The locking mechanism structure is analyzed, and the dynamic analysis method of SCM locking mechanism is researched. By analyzing the simulation results, the maximum thrust provided by ROV needed for operation process is obtained. The feasibility of locking mechanism structure design is verified by analysis results, and the necessary basis for ROV selection can be provided.

subsea control module; dynamics; locking mechanism; simulation

TH113.2+2

A

2095-7297(2017)02-0114-04

2016-12-02

工业和信息化部海洋工程装备科研项目“水下控制系统对接盘、锁紧机构研制”

王伟(1983—),男,硕士,高级工程师,主要从事海洋石油工程装备的机械设计、制造及仿真研究。