HYSY201船托管架滚轮组的结构改进

2018-01-08孟祥伟邓欣旺张建成刘江涛

孟祥伟, 于 玮, 邓欣旺, 张建成, 刘江涛

[1.海洋石油工程股份有限公司,天津 300461;2.中船重工(天津)物资贸易有限公司,天津 300020]

HYSY201船托管架滚轮组的结构改进

孟祥伟1, 于 玮2, 邓欣旺1, 张建成1, 刘江涛1

[1.海洋石油工程股份有限公司,天津 300461;2.中船重工(天津)物资贸易有限公司,天津 300020]

结合深水海底管道铺设及深水管线结构物海上安装特点,研究并介绍了HYSY201船在出厂前对原托管架尾滚轮组及其他滚轮组优化设计的方法及理念,将传统的U型托管架尾滚轮组创新设计成V型尾滚轮组,并将其他所有滚轮组进行平滑设计,从而可以使管线结构物、卡环及锁具顺利通过滚轮组,有效降低了深水海底管道铺设及深水管线结构物安装的风险。该设计在HYSY201深水海底管道铺设及深水管线结构物安装中收到很好的效果。

铺管船;HYSY201;托管架;滚轮组优化设计

0 引 言

HYSY201船是国内首艘深水S -Lay起重铺管船,总体技术水平和作业能力在国际同类工程船舶中处于领先地位。HYSY201船的建成填补了国内深水铺管装备领域的空白,出色地完成了诸多深水项目。

为了使HYSY201船托管架更适应深水海底管线铺设及深水管线结构安装,本文结合深水海底管道铺设及HYSY201船自身的特点,对HYSY201船原托管架尾滚轮及其他滚轮组进行了优化设计,降低了HYSY201船的海上施工风险。

1 HYSY201船及托管架简介

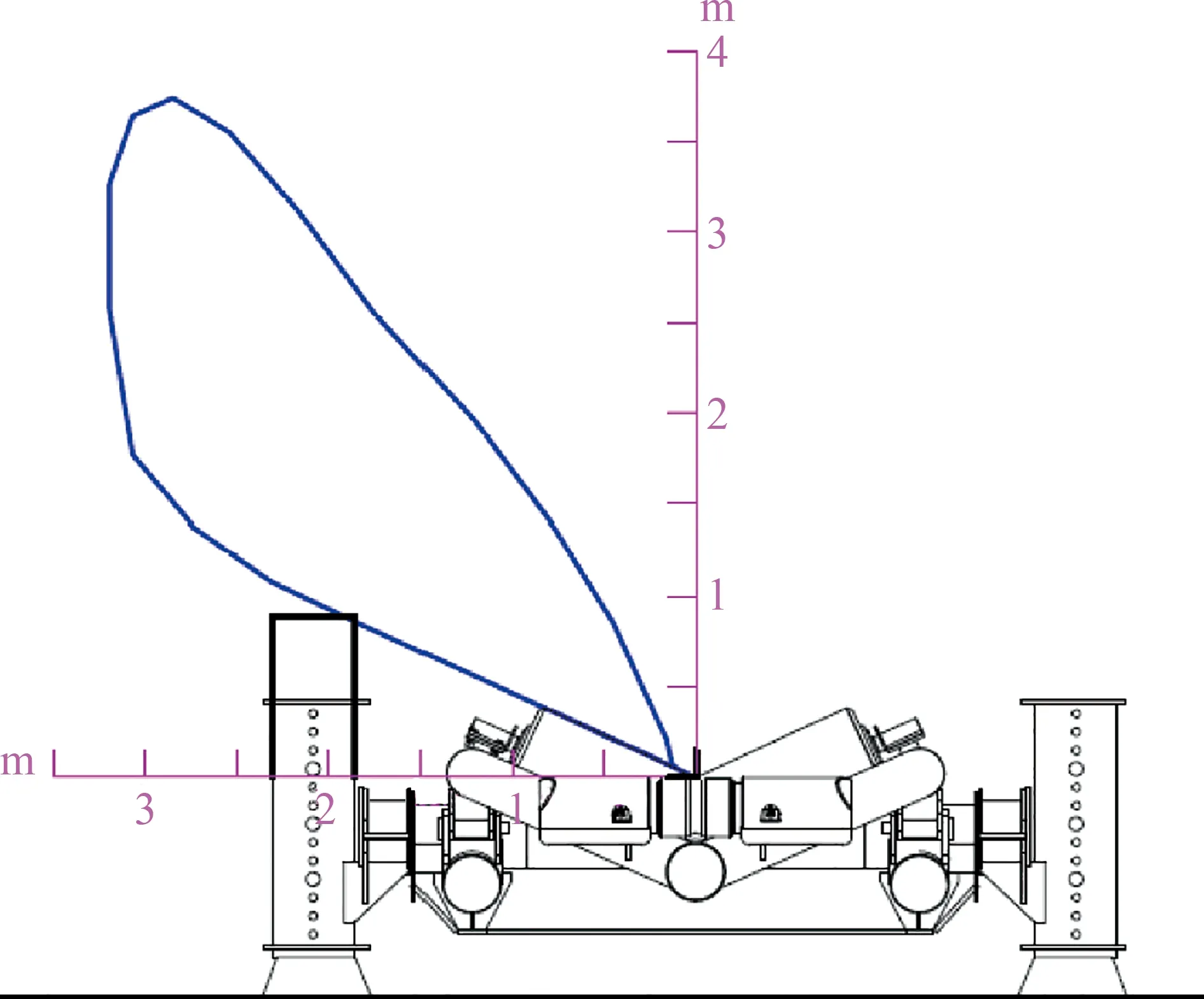

船体主尺度为: 船长204m,型宽39.2m,型深14m,吃水7~10.8m,航速12kn,铺设双节点海管,最大作业水深可达3000m,海上最大起重能力达4000t,能在除北极外的全球所有航区作业[1]。图1为HYSY201整体布置图,尾部为三节大型重力式托管架系统。

图1 HYSY201整体布置图Fig.1 Overall layout of HYSY201

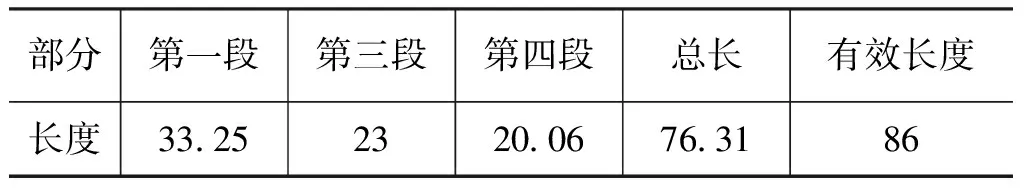

该船配备三节重力式托管架。包括HITCH段、INTERMEDIATE段、TAIL 段、A-FRAME、轴连接结构以及相关附件。托管架净长度76.31m,有效长度86m,重量总计1241.4t,托管架长度布置如表1所示[2]。

表1 HYSY201托管架长度

2 HYSY201船托管架滚轮结构改进背景

HYSY201船在进行正常海底管道铺设时,出于安全考虑,海底管道与托管架末端滚轮留有一定间隙,避免由于船舶运动及张力波动使托管架尾滚轮与管线受力过大,而使管线发生屈曲。

另外在进行深水项目铺设时,为避免二次调整托管架曲率,减少项目移动、复位时间,通常利用一个托管架曲率既满足同一管径海管不同水深的铺设需求,又满足同一项目不同管径的需求。这就导致在铺设项目部分管线时,托管架尾滚轮有几组不接触管线,而管线在离开托管架后受风、浪、流及船舶运动影响,在托管架尾部摆动范围比较大,图2为HYSY201进行深水海底管道铺设示意图。

图2 HYSY201船深水海底管道铺设示意图Fig.2 HYSY201 deepwater pipelay layout

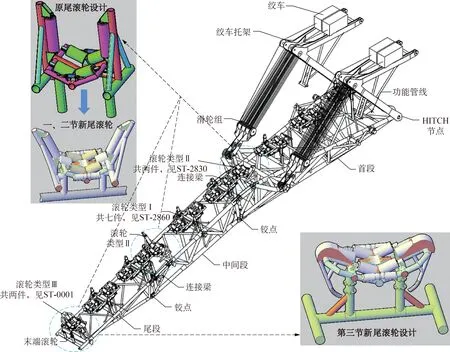

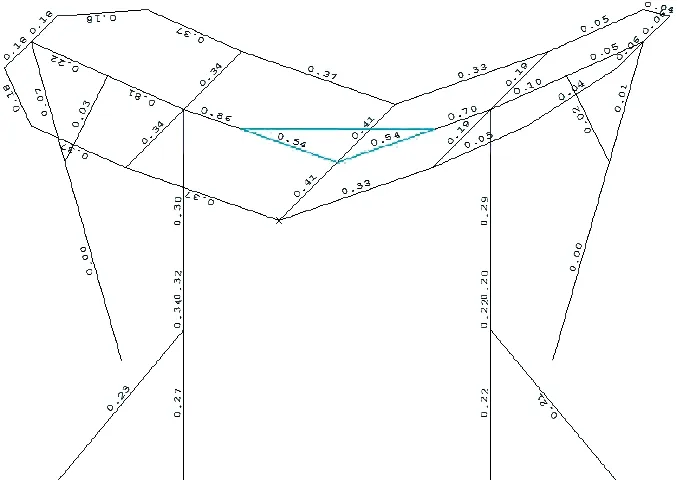

下面以HYSY201船在200~1400m铺设6英寸(1英寸≈2.54cm)海底管线为例,在海况允许的作业范围内进行铺管作业时,通过利用OFF-PIPE软件对海底管道进行动态分析,分析结果如图3所示,可见海底管道在托管架尾部滚轮组的波动范围比较大。

图3 6英寸管道在托管架尾部滚轮活动范围(蓝线)Fig.3 6-inch pipe movement range in the tail stinger roller box (blue line)

通过上述分析可知,这种情况下海底管道在通过托管架尾部时容易与托管架滚轮立柱及其他附属结构产生干涉,这就会出现两种不利情况: 一是管线若比较薄弱,管线与托管架立柱磕碰,会导致托管架滚轮立柱损伤管线涂层或使管线有发生屈曲的风险;另一种情况是若管线比较强,与托管架滚轮立柱磕碰会损伤托管架立柱,从而损伤托管架本身结构。以上两种情况的发生均会给海上施工带来巨大风险。

另外,深水海底管道一般在管线上设计有结构物,如大型起始、终止封头,管端结构物(PLET)和在线结构物(ILTA)等,当管道通过托管架滚轮时,情况就更为复杂。图4所示为ILTA通过托管架滚轮的情况。

图4 ILTA通过托管架滚轮Fig.4 ILTA passing through the stinger roller box

类似上述结构物在通过托管架时,特别是当刚离开托管架滚轮时,由于不再受托管架滚轮约束,而受风、浪、流及船舶运动影响,使结构物左右摆动幅度加大,也容易与托管架滚轮立柱产生磕碰,可能使管线结构物受损,特别是PLET及ILTA带有防沉板这种水下管线结构物时,如果防沉板受托管架结构磕碰而在水下着泥前不能正常打开,就会导致水下管线结构物安装失败。发生这种事故后一般需要重新动员J-Lay铺管船进行抢修,花费巨大。

为降低深水海管铺设的施工风险,避免由于托管架尾部滚轮与管线接触而导致托管架损伤或管线屈曲的情况发生,有必要对托管架尾滚轮及部分滚轮辅助结构进行优化设计。

3 HYSY201船托管架尾滚轮结构改进设计

为避免HYSY201船进行深水海底管道铺设及深水管线结构安装时发生上述施工风险,本文对HYSY201托管架尾滚轮组及其他部分滚轮组辅助结构进行了结构改进设计。

在进行深水海底管道铺设时,管线在托管架上第一节与第二节上基本不会离开滚轮组,不存在管线摆动与托管架立柱及其他结构物产生干涉的风险。但当管线上存在PLET、 ILTA等水下结构物时,由于这些管线结构物较大,在通过托管架滚轮时左右没有约束,受风、浪、流、船舶运动等因素影响,这些结构物在托管架时会产生左右摆动,因此存在与托管架滚轮立柱或其他结构物磕碰的风险。因此需要对托管架第一节及第二节尾滚轮的U型滚轮进行改进。

本文采用的设计是利用原有托管架U型滚轮,将U型轮两端立柱向外分开25°夹角,这样当管线结构通过滚轮时,大大降低了与滚轮立柱磕碰的风险。同时还将滚轮组前后腰鼓滚轮升级成平滑型,将其用半瓦外包,避免钢丝绳、卡环等锁具与它产生干涉,设计形式参看图5左上三维示意图。

考虑到管线及管线结构物在通过第三节托管架,特别是托管架尾部时,管线及管线结构物不与滚轮接触而不受滚轮组约束,管线及管线结构物上、下、左、右摆动均比较大,简单地对滚轮侧向立柱进行开口处理,不能满足深水海底管线铺设及深水管线结构物安装的需求,因此需要对托管架末端滚轮重新进行设计。

图5 托管架尾滚轮及辅助结构改进Fig.5 Stinger end roller box and auxiliary structure modification

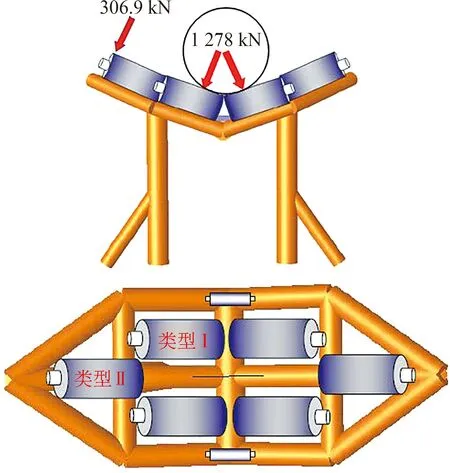

对托管架尾滚轮组进行优化设计,首先要使滚轮组支撑结构及滚轮承载力满足托管架原设计要求,即单组滚轮承载力要满足1287kN。另外根据上文分析,进行深水海底管道铺设及深水管线结构物安装时又要有良好的通过性。因此创新地提出了将现有U型托管架尾滚轮设计成V型滚轮组。

尾滚轮组开口角度设计为130°,与HYSY201船作业线滚轮开口角度一致;同时为防止弃管、回收钢丝绳、卡环等锁具卡入滚轮缝隙,外部两个滚轮利用钢板将棱角外包成平滑弧形;腰鼓滚轮两端棱角及螺栓用半瓦保护,防止与钢丝绳或卡环等干涉,每组滚轮上的腰鼓滚轮都进行了同样的处理;滚轮高度的调节通过更换滚轮组底部法兰短节来实现。设计后的托管架尾滚轮参看图5右下角三维示意图。

在滚轮组与滚轮支撑立柱销轴上安装压力传感器,用于监测管线及管线结构物与滚轮组的受力情况。

托管架尾滚轮改造位置及优化后的设计如图5所示。

由于在托管架的每个立柱上都安装有水下摄像头,同时结合图3分析,管线同样存在与立柱顶部棱角磕碰的风险,因此在滚轮中间焊接了开口导向立柱(见图6)。采用该设计,避免了管线与滚轮立柱磕碰而损伤,并且可保护水下摄像头,同时也防止弃管、回收钢丝卡入滚轮与立柱的缝隙中,有效降低了海上施工的风险。

图6 滚轮开口导向保护立柱Fig.6 Open guide and protecting pillar on the roller box

4 强度校核分析

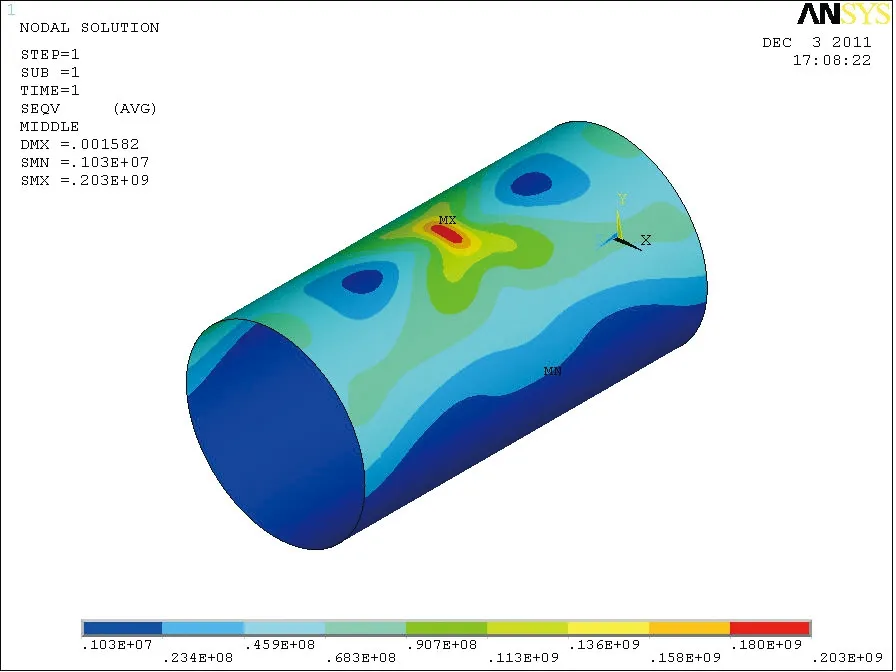

本滚轮设计强度校核采用的规范与标准是API RP 2A和AISC ASD。托管架每组滚轮包括托管架尾滚轮设计受力是1287kN,新设计的尾滚轮受力分析如图7(a)所示,中间滚轮组受力同样是1278kN,外侧两个单个滚轮受力是306.9kN。通过SACS建模分析[分析结果见图7(b)],UC值全部小于1,新设计的托管架尾滚轮组满足要求。

(a) 尾滚轮受力

(b) SACS建模分析

同时也对新设计的滚轮组中单个滚轮用ANSYS软件进行了受力分析,分析计算结果是单个滚轮可承载40t重量,受力分析如图8所示。

图8 单个滚轮受力分析Fig.8 Single roller strength check and analysis

5 同类型托管架对比及实际应用效果

国外Global1201船的托管架与HYSY201托管架滚轮组设计基本相同,其滚轮组及相关滚轮细节也都基本一样,其托管架形式及滚轮组如图9所示。

图9 Global1201船托管架及滚轮组设计形式Fig.9 Global1201 stinger and roller box type

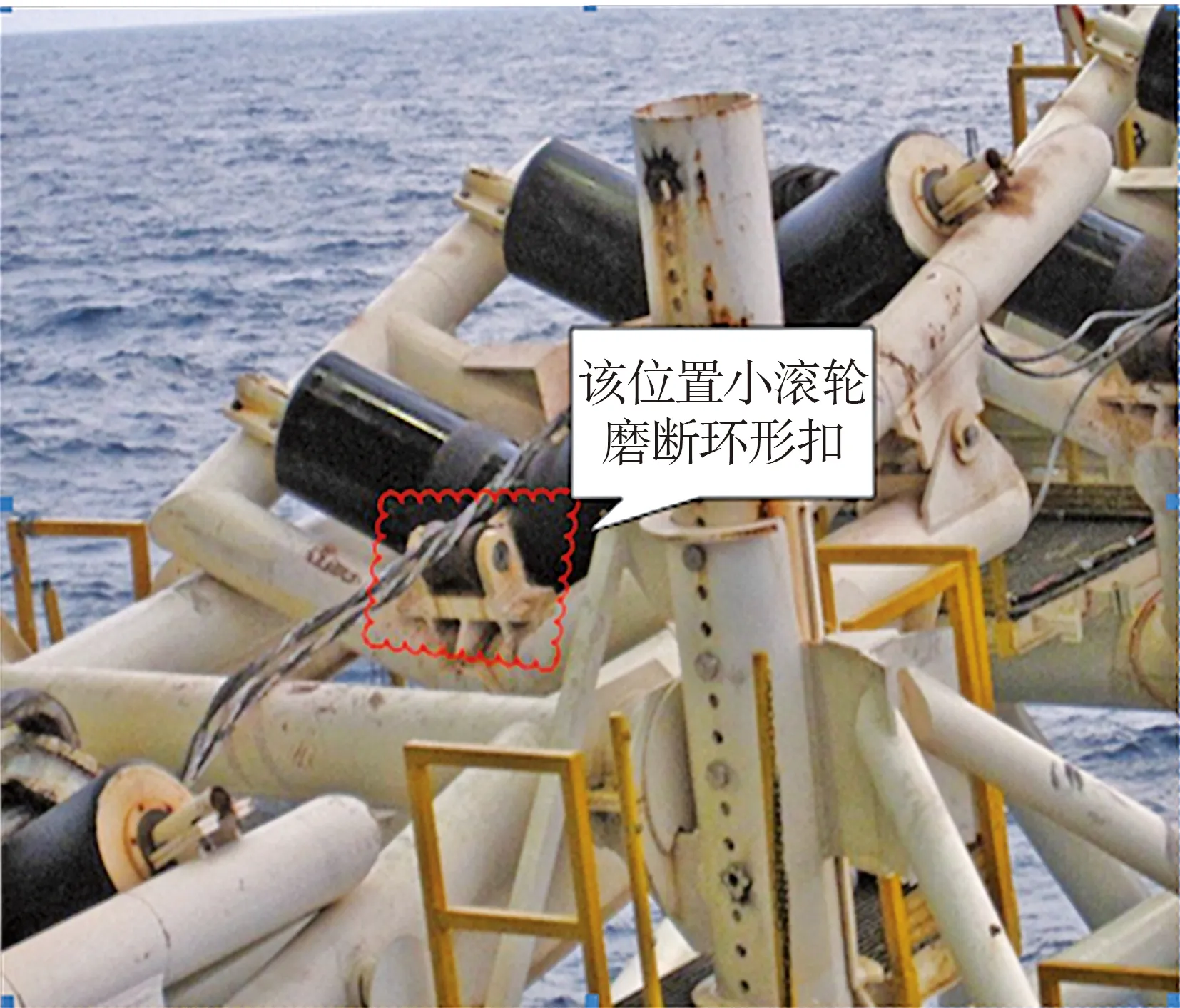

由于其每节托管架尾滚轮采用原U型设计,在铺设较大管径时,管线与尾滚轮组立柱产生磕碰,使托管架尾滚轮组立柱损伤,而托管架尾部的深水摄像头就安装在该立柱上,严重影响了海上施工。图10(a)为该船尾立柱滚轮与管线干涉并损伤的情况。同时该船的腰鼓滚轮没有进行升级保护设计,在弃管回收过程中,弃管钢丝绳与腰鼓滚轮干涉而被卡断,造成弃管事故,严重影响了现场施工进度,并损伤了管线[见图10(b)]。发生问题后该船也对其腰鼓滚轮进行了圆滑保护处理。

(a) 立柱滚轮损伤

(b) 弃管钢丝绳卡断

图10 Global1201船托管架(a)立柱滚轮被管线损伤,(b)腰鼓滚轮卡断钢丝

Fig.10 Global1201 (a) side roller damaged by pipe, (b) steel sling damaged by end roller

HYSY201船在投入项目前期,对托管架滚轮组进行了上述升级改造,改造后的形式如图11所示。

图11 HYSY201船托管架滚轮升级后现场照片Fig.11 Picture of HYSY201 after roller modification

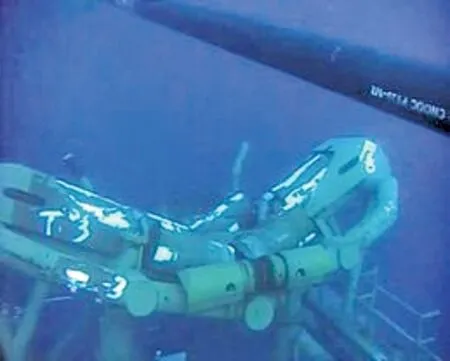

自HYSY201船2012年投入深水海管铺设项目中,采用该设计形式,顺利完成了深水海底管道铺设及管线结构物安装。图12(a)为深水海底管线顺利通过尾滚轮组,由于尾滚轮组的V型开口设计,避免了管线与滚轮组产生干涉损伤托管架或损伤管线。同时托管架滚轮组及尾滚轮组的设计也避免了管线结构物在通过托管架时与托管架立柱及其他结构产生干涉,降低了海上施工风险。图12(b)为管线结构物顺利通过托管架尾部滚轮。

(a) 海底管线顺利通过

(b) 管线结构物顺利通过

图12 深水海底管线及深水管线结构物顺利通过HYSY201船托管架

Fig.12 Deepwater pipeline and pipeline in-line structure passing through HYSY201 stinger

6 结 语

HYSY201船托管架滚轮组及尾滚轮的创新设计,避免了深水海底管道铺设及管线结构物安装的施工风险,取得了良好的应用效果,并获得了国家实用新型专利授权(专利号ZL 2016 2 0502198.8)。建议国内深水托管架设计借鉴HYSY201船优秀的设计理念,从而降低深水海底管线铺设及管线结构物安装的风险。

[1] 李建楠,王晓波,李斌,等.海洋石油201船托管架系统优化研究[C].深海能源大会,2015.

Li Jian-nan, Wang Xiao-bo, Li Bin, et al. HYSY201 stinger optimization study [C]. Deep Water Energy Conference, 2015.

[2] 孟祥伟,蔡铮,雷鸣,等.海洋石油201船托管架自身甲板固定设计研究[J].中国造船,2016(A01): 210.

Meng Xiang-wei, Cai Zheng, Lei Ming, et al. Design study of HYSY201 stinger fixation on deck [J]. Ship Building of China, 2016(A01): 210.

[3] 杜武男.深水S型托管架基本设计与分析方法研究[D].大连: 大连理工大学,2013.

Du Wu-nan. Research on basic design and analytical method for deepwater S-lay stinger [D]. Dalian: Dalian University of Technology, 2013.

[4] 梁凌云,商辉,燕晖,等.托管架及管道对铺管船运动影响的试验研究[C].中国海洋,2011.

Liang Ling-yun, Shang Hui, Yan Hui, et al. Stinger and pipeline influence on vessel movement: experimental study [C]. China Ocean, 2011.

[5] 王庆国,吕伟,张向峰,等.先进深水S形托管架概念设计研究[C].中国海洋,2009.

Wang Qing-guo, Lü Wei, Zhang Xiang-feng, et al. Advanced deepwater S-shaped stinger conceptual design and research [C]. China Ocean, 2009.

[6] 李志刚,王琮,何宁,等.深水海底管道铺设技术研究进展[C].中国造船工程学会2009年优秀学术论文集,2010.

Li Zhi-gang, Wang Cong, He Ning, et al. An overview of deepwater pipeline laying technology [C]. 2009 Outstanding Academic Papers of China's Society of Naval Architecture and Marine Engineering, 2010.

ModificationDesignofHYSY201StingerRollerBoxesStructure

MENG Xiang-wei1, YU Wei2, DENG Xin-wang1, ZHANG Jian-cheng1, LIU Jiang-tao1

[1.OffshoreOilEngineeringCo.,Ltd.,Tianjin300461,China; 2.ChinaShipbuildingIndustry(Tianjin)EquipmentandMaterialsCo.,Ltd.,Tianjin300020,China]

HYSY201 has the ability to lay deepwater pipelines. Based on the characteristics of deepwater pipeline and pipeline in-line structure installation, we introduce the HYSY201 stinger roller boxes optimization design method and ideas. The stinger tail roller box is designed in a V shape instead of the traditional U shape. The pipeline in-line structure’s slings and shackles can pass through the roller boxes effortlessly because of the modified roller boxes on the stinger. These designs can effectively reduce the risk of deepwater pipeline and pipeline in-line structure damage, also they have very good application during HYSY201 installation of deepwater pipeline and deepwater pipeline in-line structure.

pipelay vessel; HYSY201; stinger; roller boxes optimized design

2017-03-21

孟祥伟(1982—),男,硕士,工程师,主要从事海底管道安装设计与施工管理方面的工作。

U615.35

A

2095-7297(2017)03-0162-06