燃煤电厂高盐废水“零排放”处理工艺及技术经济分析

2018-01-06晋银佳孙海峰王丰吉晏敏时孝磊朱跃林敬民

晋银佳,孙海峰,王丰吉,晏敏,时孝磊,朱跃,林敬民

(1.华电电力科学研究院,杭州 310030; 2.华电潍坊发电有限公司,山东 潍坊 261200)

燃煤电厂高盐废水“零排放”处理工艺及技术经济分析

晋银佳1,孙海峰1,王丰吉1,晏敏1,时孝磊1,朱跃1,林敬民2

(1.华电电力科学研究院,杭州 310030; 2.华电潍坊发电有限公司,山东 潍坊 261200)

某电厂废水经过梯级利用和浓缩处理后产生50 m3/h的高盐废水,高盐废水经深度浓缩后产生末端废水,末端废水进行蒸发结晶处理后实现废水“零排放”。介绍了碟管式反渗透、电渗析、正渗透、蒸汽机械压缩等深度浓缩技术以及多效强制循环蒸发、机械蒸汽再压缩蒸发、烟道雾化蒸发等蒸发结晶工艺,并进行了技术经济分析,为燃煤电厂高盐废水“零排放”处理工艺的选择提供依据。

高盐废水;零排放;深度浓缩工艺;蒸发结晶工艺;技术经济分析

0 引言

火力发电厂是工业用水大户,其用水量和排水量十分巨大[1-4]。《节约能源法》《环境保护法》《水污染防治行动计划》,用水、排水收费(水资源费、排水费、超标费)政策以及《电力工业“十一五”节水规划》等规定,均对燃煤电厂用、排水量和水质都有严格的指标限制。从可持续发展的角度考虑,要达到这些目标,实施深度节水并实现全厂废水“零排放”是新的环保形势下的题中之义[5-6]。

根据国内外已实施废水“零排放”改造的燃煤电厂的具体情况,脱硫废水、酸碱再生废水以及反渗透浓水等含盐废水的处理是实现全厂废水“零排放”改造的关键[7-9]。为了降低整个废水“零排放”系统的投资和运行成本,往往需要对这部分含盐废水进行浓缩,减少末端废水的产生量和蒸发结晶处理系统投资。目前,含盐废水的深度浓缩处理技术主要有碟管式反渗透(DTRO)、电渗析(ED)、正渗透(FO)以及蒸汽机械压缩(MVC)等,每种技术都有其特点,但成功应用案例较少[10]。而经过深度浓缩处理之后产生的高盐末端废水的蒸发结晶处理工艺也有多种,如多效强制循环蒸发(MED)、机械蒸汽再压缩(MVR)、低温常压蒸发(NED)[11-12]以及烟道雾化蒸发[13-14]等,不同的技术具有不同的适用范围,投资及运行成本也相差较大。

本文以某电厂高盐废水“零排放”处理为例,分别对高盐废水深度浓缩工艺和末端废水的蒸发结晶工艺进行技术经济比较,为燃煤电厂废水“零排放”工艺路线的选择提供依据。

1 水质水量情况

某电厂全厂废水“零排放”改造实施过程中,通过水资源统筹优化和梯级利用,产生的高盐废水水量为50 m3/h,水质情况见表1。此部分高盐废水为海水反渗透膜系统产生的浓水,含盐量较高。

表1 高盐废水水质情况

2 深度浓缩处理工艺及技术经济分析

2.1 DTRO工艺

DTRO是反渗透的一种形式,最早应用于垃圾渗滤液的浓缩处理,近年来逐渐应用到高盐废水浓缩处理领域。DTRO膜组件主要由反渗透膜片、导流盘、中心拉杆、外壳、两端法兰各种密封件及联接螺栓等组成。目前,DTRO在高盐废水浓缩处理中应用较多的是压力为9 MPa和12 MPa的膜组件,处理后产生的浓水中盐的质量浓度可以达到100 000 mg/L以上。采用12 MPa压力的DTRO膜组件,根据高盐废水的含盐量,可以将DTRO膜组件的回收率设置为50%,则浓水产量为25 m3/h。

DTRO系统设计为2级,第1级膜系统使用9 MPa膜柱进行反渗透处理,第2级采用12 MPa膜柱进行反渗透处理。9 MPa反渗透系统分3段,第2段和第3段的入口处设置段间循环泵。9 MPa系统的浓水进入中间水箱内,经提升泵输送至12 MPa系统内进行进一步浓缩处理。12 MPa系统分2套,并联运行。DTRO系统采用变频恒流量运行方式。

2.2 ED工艺

ED技术是在直流电场作用下,利用阴、阳离子交换膜对溶液中阴、阳离子的选择透过性,使溶液中呈离子状态的溶质和溶剂分离的一种物理化学过程,是膜分离技术的一种,已广泛应用于苦咸水脱盐。近年来,ED技术在高盐废水浓缩处理中也得到了一些应用。ED技术的浓缩效果较好,产生的浓水中盐的质量浓度可以达到150 000 mg/L以上,系统回收率较高,产生的末端废水量较小。由于ED系统的脱盐率相对较低,因此在方案设计中将ED系统与海水反渗透(SWRO)系统结合使用,ED系统产生的淡水进入SWRO系统进一步脱盐。SWRO系统产生的淡水直接回用,产生的浓水返回ED系统。

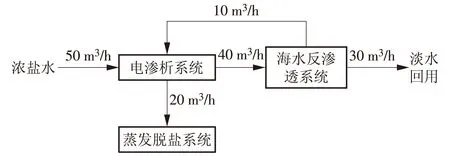

50 m3/h的高盐废水进入ED系统(回收率设计为70%,脱盐率设计为75%),ED产生的淡水中盐的质量浓度较高(约为18 500 mg/L),需要进入海水反渗透(SWRO)系统进行进一步脱盐处理。SWRO系统回收率设计为75%,脱盐率设计为95%,产生的浓水(水量约为10 m3/h)进入ED系统进行浓缩处理,SWRO系统产生的淡水中盐的质量浓度达到1 200 mg/L左右,直接回用于循环水系统,水量为30 m3/h。ED系统产生的浓水中盐的质量浓度达到140 000 mg/L左右,20 m3/h的浓水进入蒸发脱盐系统。ED-SWRO处理系统工艺流程及水量平衡示意图如图1所示。

图1 ED-SWRO处理系统工艺及水量平衡

2.3 FO工艺

FO处理系统包括中央控制系统、FO膜系统、汲取液再生系统、汲取液储罐、净水储罐、低温加热系统、汲取液控制系统等。FO膜浓缩处理系统可以将高盐废水中盐的质量浓度浓缩到200 000 mg/L以上,系统回收率很高,产生的末端废水量较小,并且产生的淡水中盐的质量浓度较低(<1 000 mg/L),可以直接回用于循环水系统。50 m3/h的高盐废水经过FO浓缩处理产生的35 m3/h淡水直接回用,产生的15 m3/h浓水进入后续蒸发脱盐处理系统。FO处理系统的工艺流程及水量平衡示意图如图2所示。

图2 FO处理系统工艺及水量平衡

2.4 MVC工艺

在高盐废水的浓缩处理工艺中,卧管降膜MVC处理技术是目前现有蒸发工艺中能耗效率最高的蒸发工艺。近年来,MVC系统在高盐废水的蒸发浓缩处理中的应用案例逐渐增多,尤其是相关设备国产化后大大降低了系统的投资运行成本,具备一定的优势。MVC系统启动时需要消耗少量的蒸汽,以蒸汽作为热源将高盐废水加热蒸发。高盐废水蒸发产生的蒸汽被压缩机压缩,其压力和温度得到提升后作为热源进一步对高盐废水进行加热蒸发。较高温度的蒸汽进入蒸发器的换热管,高盐废水在换热管外喷淋,蒸汽在换热管里面冷凝形成冷凝水,蒸汽的热焓传给管外的高盐废水,使高盐废水连续蒸发浓缩。

MVC系统可以将高盐废水中盐的质量浓度浓缩到180 000 mg/L以上,系统回收率很高,产生的末端废水量较小,并且产生的淡水为蒸馏水,可以直接回用于锅炉补给水处理系统。50 m3/h的高盐废水经过MVC处理产生的32 m3/h淡水直接回用,产生的18 m3/h浓水进入后续蒸发脱盐处理系统。

2.5 技术经济分析

ED-SWRO工艺、DTRO工艺、FO工艺以及MVC工艺均能实现浓盐水的深度浓缩,实现浓盐水的减量处理。以上几种深度浓缩处理工艺具有各自的特点,目前在国内外高盐废水深度浓缩处理中均有一定的应用。ED-SWRO工艺、DTRO工艺、FO工艺以及MVC工艺的技术经济对比见表2。

ED-SWRO系统运行时需要专人负责,维护工作量相对较大,但对进水要求相对较低,对化学需氧量(COD)有较高的耐受能力,系统能耗约为130 kW;DTRO系统由于运行压力较高,能耗相对较高(约为180 kW),对进水要求较高,通常需要控制进水COD,避免出现堵塞;FO工艺对进水要求较高,通常需要控制进水COD,能耗相对较低(约为150 kW);MVC蒸发浓缩工艺对进水要求相对较低,对COD有较高的耐受能力,系统能耗最高,约为460kW。系统投资方面:ED-SWRO系统较低,约为2 385万元;DTRO系统投资略高,约为2 628万元;FO系统投资最高,约为3 880万元;MVC系统投资约为3 488万元。

表2 浓盐水深度浓缩处理工艺技术经济对比

表3 末端废水“零排放”处理不同工艺投资及能耗对比

表4 高盐废水“零排放”方案投资运行成本及能耗对比

续表

注:运行成本包括折旧费(5%残值率,15年折旧),电费按0.45 元/(kW·h)计算,以年利用小时数5 500计算。

上述4种高盐废水深度浓缩处理工艺均有应用案例,根据处理效果可以与不同的末端废水“零排放”处理工艺结合使用,并进行综合分析评价。

3 “零排放”处理工艺及技术经济分析

高盐废水经过深度浓缩减量处理后产生的浓盐水作为末端废水,需要进行“零排放”处理,从而实现全厂废水的“零排放”。目前,末端废水“零排放”处理工艺较多,如灰场喷洒,蒸发塘蒸发,MED,MVR,NED,烟道雾化蒸发技术以及旁路烟道蒸发技术等,其中MED,MVR和烟道雾化蒸发在燃煤电厂高盐废水“零排放”改造中应用相对较多。MED系统能耗相对较大、运行成本较高、占地面积相对较大,一定程度上限制了推广使用,本文重点对MVR和烟道雾化蒸发工艺进行技术经济分析。

3.1 MVR工艺

对于MVR系统,除了初次启动时需要外源蒸汽外,运行过程中所消耗的仅是驱动蒸发器内废水、蒸汽、冷凝水循环和流动的水泵,蒸汽压缩机和控制系统所消耗的电能,蒸发1 kg水仅需117 kJ或更少的热能,远远小于MED工艺的能耗(约2 090 kJ)。MVR系统是国际上广泛应用的蒸发结晶技术,美国GE,EVATHERM以及威立雅公司可提供相关的产品及专业设计,目前在国内部分电厂取得了应用。

3.2 烟道雾化蒸发工艺

将末端废水雾化后喷入锅炉尾部烟道内,利用烟气余热将雾化后的废水液滴蒸发。在烟道雾化蒸发处理工艺中,雾化后的废水蒸发后以水蒸气的形式进入脱硫吸收塔内,冷凝后形成纯净的蒸馏水,进入脱硫系统循环利用;同时,末端废水中的溶解性盐在废水蒸发过程中结晶析出,并随烟气中的飞灰一起在除尘器中被捕集。目前,烟道雾化蒸发工艺在国内已有数家应用案例,取得了一定的处理效果。

3.3 技术经济分析

高盐废水深度浓缩处理工艺产生的末端废水水量不同,由此导致的“零排放”处理系统的投资运行成本也不同。不同处理水量下,MVR系统和烟道雾化蒸发工艺系统具体投资及能耗对比见表3。

4 高盐废水“零排放”处理工艺对比分析

不同的高盐废水深度浓缩工艺与不同的末端废水“零排放”处理工艺搭配,可以产生多种燃煤电厂高盐废水“零排放”处理方案,各方案的投资、能耗、运行成本等对比见表4。

5 结论

ED-SWRO工艺、DTRO工艺、FO工艺以及MVC工艺均能实现浓盐水的深度浓缩,而MVR技术和烟道雾化蒸发技术也都能够实现末端废水的“零排放”,各深度浓缩技术和“零排放”技术组合产生的各种技术方案各有其优缺点。

(1)ED-SWRO工艺浓缩效果较好,末端废水量较小;DTRO工艺产生末端废水量较多,但维护工作量较少;FO工艺浓缩效果好,末端废水量较小,但系统投资较高,汲取液再生不便;MVC工艺浓缩效果较好,末端废水量较小,但系统投资较高,能耗较高。

(2)MVR工艺运行稳定性较好,但投资运行成本显著高于烟道蒸发工艺,并且产生的结晶盐需要进行处置;烟道蒸发工艺投资运行成本较低,并且没有结晶盐处置问题,但其应用受到烟气及烟道安装条件限制,需要进行详细论证。

[1]张贵祥,董建国,李志民,等.火电厂废水“零排放”设计研究与应用[J].电力建设,2004,25(2):52-54,69.

[2]李强.火电厂废水零排放[D].北京:华北电力大学,2003.

[3]刘国平.火电厂废水零排放技术国内外现状综述[C]//中国电机工程学会.第四届全国火力发电技术学术年会论文集,2003:1131-1136.

[4]王佩璋.火电厂全厂废水零排放技术[D].上海:中国科学院上海冶金研究所,2000.

[5]潘娟琴,李建华,胡将军.火力发电厂烟气脱硫废水处理[J].工业水处理,2005,25(9):5-7.

[6]崔连军,张静,李进,等.张家口发电厂“零排放”节水技术分析[J].华北电力技术,2010,39(4):17-20.

[7]唐刚,龙国庆.卧式MVC蒸发/结晶处理电厂高含盐废水并回用[J].中国给水排水,2013,29(8):94-96.

[8]袁俊生,张涛,刘杰,等.反渗透后高盐废水浓缩技术进展[J].水处理技术,2015,41(11):16-21.

[9]甄晓华.工业浓盐水高回收率脱盐工艺研究[D].兰州:兰州交通大学,2013.

[10]刘维锐.高效结晶除硬技术处理高盐废水的研究[D].呼和浩特:内蒙古大学,2014.

[11]王海,张峰榛,王成端,等.MVR技术处理高盐废水工艺的模拟与分析[J].环境工程,2015,33(10):35-37.

[12]毛彦霞.蒸汽机械再压缩技术处理含盐废水试验研究[D].重庆:重庆交通大学,2014.

[13]晋银佳,王帅,姬海宏,等.深度过滤-烟道蒸发处理脱硫废水的数值模拟[J].中国电力,2016,49(12):174-179.

[14]吴怡卫.石灰石-石膏湿法烟气脱硫废水处理的研究[J].中国电力,2006,39(4):75-78.

X 703;TM 621

A

1674-1951(2017)12-0046-04

2017-09-04;

2017-10-30

(本文责编:刘芳)

晋银佳(1986—),男,河南偃师人,工程师,工学博士,从事电厂化学及水处理设计方面的工作(E-mail:757107023@qq.com)。