某机组燃气控制阀指令偏差原因分析与处理

2018-01-06施晓炜蒋敏杰

施晓炜,蒋敏杰

(江苏华电戚墅堰发电有限公司,江苏 常州 213000)

某机组燃气控制阀指令偏差原因分析与处理

施晓炜,蒋敏杰

(江苏华电戚墅堰发电有限公司,江苏 常州 213000)

109FA燃气-蒸汽联合循环发电机组在运行中出现燃气控制阀PM4阀位的指令与反馈存在偏差,威胁机组安全运行。针对该故障进行原因查找并最终解决了问题。

液压油系统;PM4;阀位偏差;指令与反馈

0 引言

某公司#1机组是由GE公司生产的燃气-蒸汽联合循环发电机组,型号为S109FA。该机组为单轴联合循环发电机组,于2005年6月正式投入运行,整体运行状况良好。机组的燃烧室中含有18个低NOx燃烧器,由燃气控制阀D5,PM1,PM4联合控制,其中燃气控制阀PM4直接控制燃烧器中4个燃气预混喷气口的燃气流量,当其阀位指令与反馈发生偏差过大时,可造成进入燃烧室的燃气流量与机组负荷不匹配,从而引起燃烧不稳定。

1 故障现象

2016年7月18日,#1机在270 MW负荷下运行时出现VGC-3阀位指令(即PM4)与反馈偏差报警。通过查询机组控制系统,得到阀位指令为73.0%,阀位反馈为74.6%,偏差为-1.6%,而指令与阀位偏差允许范围为-0.30%~0.30%。停机后,对燃气控制模块的PM4进行试验检查,发现燃气控制阀PM4的阀位指令与反馈偏差较大。

2 系统介绍

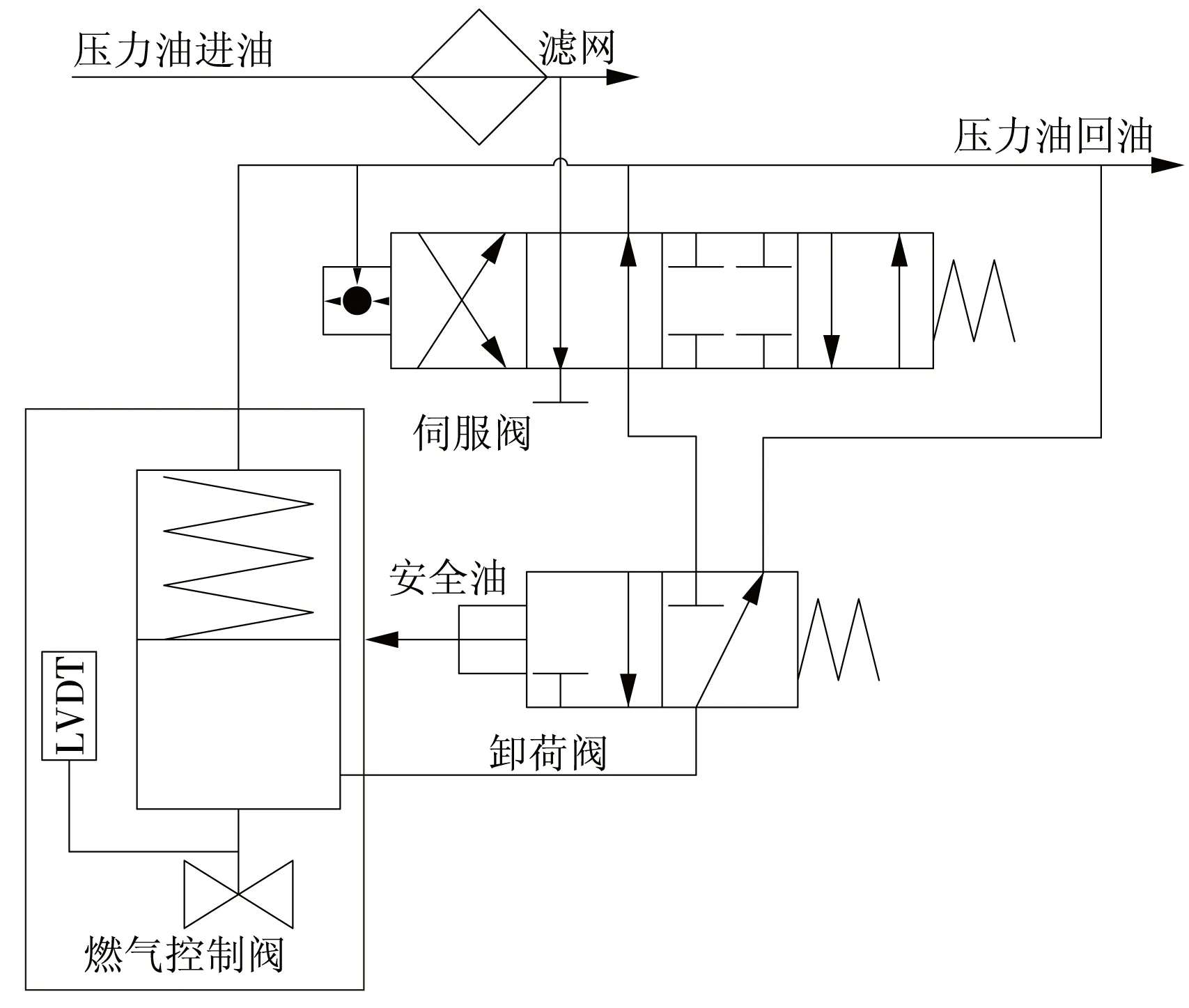

依据上述可知,当时的机组负荷为满负荷的70%,此时运行状态处于871.0 ℃基准燃烧温度(TTF1)至1 248.9 ℃之间[1]。依据运行规程以及图1所示,应使燃气与空气的燃烧比例增大,故燃气控制阀PM4的阀位指令应不断增大。此时伺服阀电信号迅速转化为液压信号,不断有液压油经过滤网、伺服阀、卸荷阀进入燃气控制阀PM4的油腔,燃气控制阀PM4油腔内的油压不断增大,不断平衡燃气控制阀PM4的弹簧的弹力,使燃气控制阀的阀位开度逐渐增大以达到运行要求。

图1 PM4燃气控制系统

根据图1可知,燃气控制阀PM4的控制方式主要采用液压油控制。PM4燃气控制系统主要包含滤网、伺服阀、卸荷阀,线性位移传感器(LVDT)以及燃气控制阀,这些部件均是控制油阀位产生偏差的影响因素,需逐个进行分析。

图1中方框为发生燃气控制阀PM4阀位指令与反馈偏差的直接设备,燃气控制阀通过平衡弹簧压力控制阀门的阀位,同时LVDT直接将燃气控制阀的当前阀位进行反馈[2]。

假设燃气控制阀PM4的指令为α( % ) ,LVDT的反馈为β(%) ,燃气控制阀的最大变化量为ΔΧ(mm),燃气控制阀的弹簧刚度为K(N/mm) ,进入燃气控制阀液压油的压力值为F(N),指令与反馈偏差为γ(%)。公式分析如下

β=F/(KΔX),

(1)

γ=α-β。

(2)

由以上公式可知,当γ居于-0.30%~0.30%之外,可判定发生阀位指令与反馈偏差的故障。

3 原因分析

根据图 1,可推断可能引起燃气控制阀PM4的指令与阀位反馈偏差过大的故障的原因主要有以下几种:滤网堵塞、伺服阀故障、卸荷阀故障。

3.1 滤网

滤网处于压力油进入PM4的入口处,其作用能对即将进入PM4的压力油进行过滤,保护PM4设备管道上的配件免受磨损,防止堵塞。

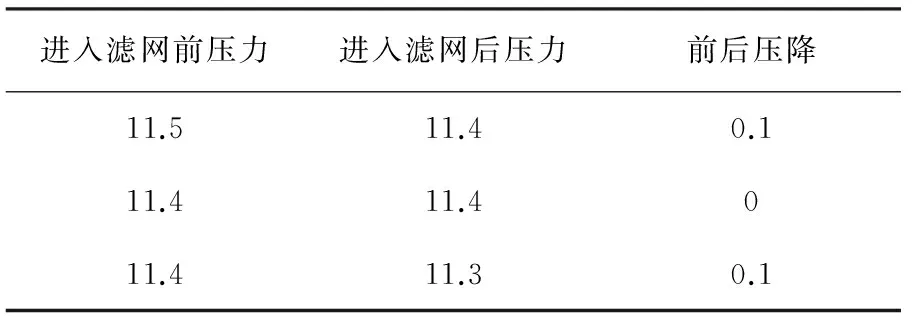

如果滤网发生堵塞,产生压降,造成压力油的压力低于运行要求,直接引起LVDT的反馈偏小,进而造成指令与反馈偏差增大。滤网前后压力分析见表1 。

表 表1 滤网前后压力分析表 MPa

分析表1可知,3次测量,滤网前后压降控制在0.1 MPa左右,均满足运行要求,可排除其对PM4的影响。

3.2 伺服阀

从滤网出来的压力油随后进入伺服阀,PM4中的伺服阀为典型的电液伺服阀,工作方式主要通过将小功率的电信号转换为大功率的液压能输出,实现对PM4燃气控制阀的指令控制[3]。

针对此伺服阀,主要采取以下措施:更换新的伺服阀;将此伺服阀与#2同位置的伺服阀更换。更换结束后,应调整对应伺服阀零偏使其能自关,并对其重新标定,保证均能处于零位无误状态,接着对PM4再次进行试验,试验结果变化不大,可排除伺服阀的影响。

3.3 卸荷阀

进入PM4燃气控制阀的最后的设备为卸荷阀,卸荷阀出故障后,卸荷阀中通道不利于经过伺服阀的压力油进入,造成PM4燃气控制阀无法及时对来自伺服阀的指令信号作出反馈。

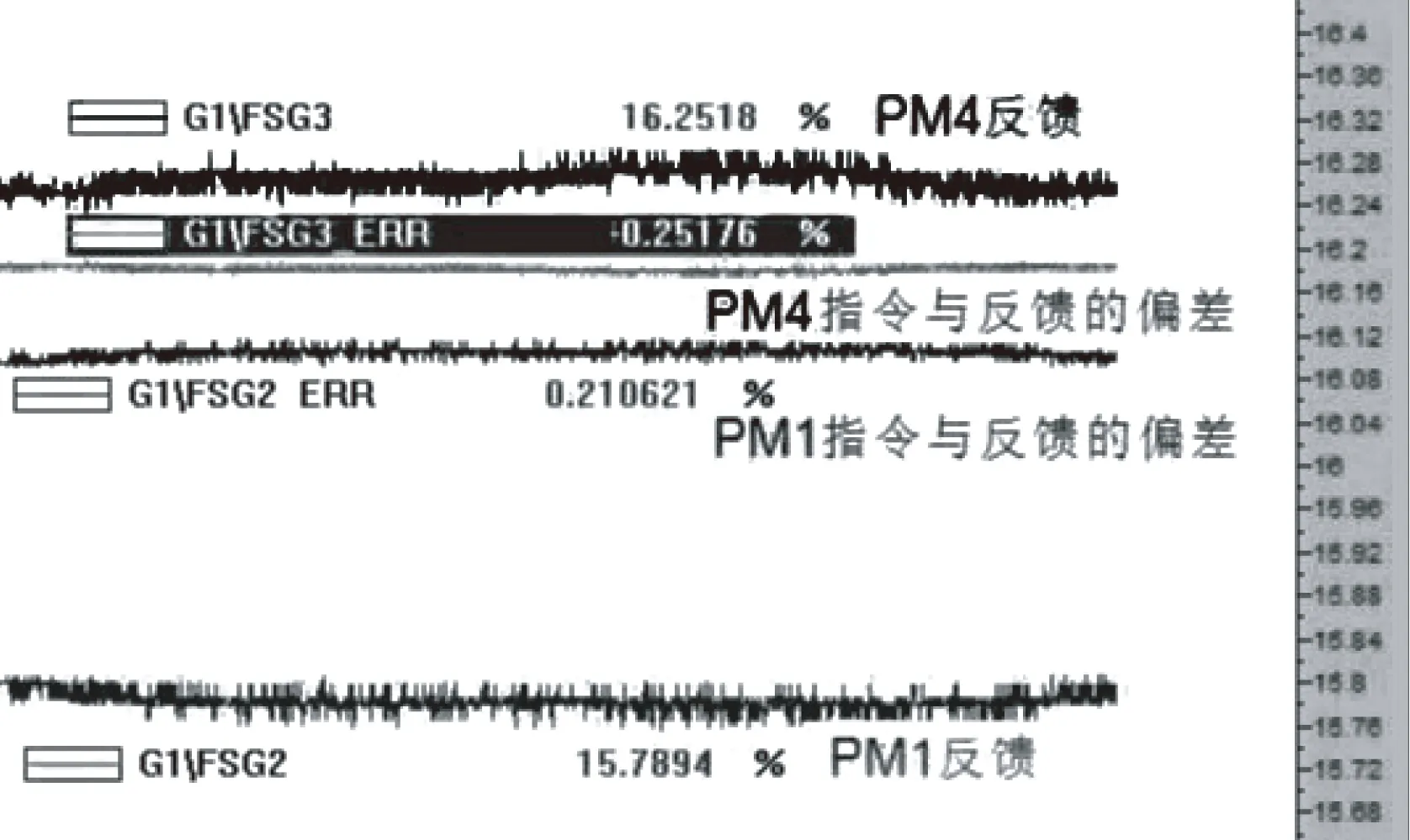

为排除是否为卸荷阀原因造成的反馈偏差,更换卸荷阀后调取运行曲线如图2所示,发现PM4指令与反馈的偏差为-0.25%,同时PM1指令与反馈的偏差为+0.21%,问题由此确认。

经过解体,发现卸荷阀的外环第1级与第2级的O型圈有明显的破损,造成安全油可通过破损处渗透。卸荷阀中的O型圈属于轴用YX型O形圈,主要用于往复运动液压油缸中活塞杆的密封,基本制作材料为橡胶。

造成O型圈破损主要原因为摩擦和磨损[4],磨损程度主要取决于摩擦力,而摩擦力的大小直接与工作液体承受压力的大小相关。卸荷阀安全油的压力一般为11.0 MPa,故产生的摩擦力比较大。由于橡胶本身导热性能较差,当摩擦力增大时摩擦热随之增大,引起橡胶老化,引起O型圈失效乃至破损。

图2 更换卸荷阀后的试验结果

当卸荷阀处于工作状态,安全油注入,平衡卸荷阀设定的压力,卸荷阀内部通道右移,卸荷阀由闭路状态切换为通路状态。如果伺服阀处于打开状态,经过滤网的压力油可快速穿过伺服阀及卸荷阀,作用于燃气控制阀。因此,针对伺服阀的指令能很快在燃气控制阀的位置处得到反馈。

但是,由于卸荷阀的O型圈(图中用黑色椭圆标注)损坏,使安全油可渗透进入通道内部,造成卸荷阀通道内部的压力油与安全油汇集在一起。进入燃气控制阀的油的流量发生偏差,从而来自燃气控制阀的反馈与指令产生偏差。

4 结论

当#1机燃气控制模块的PM4发生指令与燃气控制阀阀位反馈偏差较大的故障时,经过分析,可得到以下几点结论。

(1)当PM4中的滤网压降过大时,易造成压力油的压力低于运行要求,直接引起LVDT的反馈偏小,建议定期安排检修人员检查滤网的前后压差,一旦发现压差过大,应及时更换滤网。

(2)当PM4输入伺服阀的电信号与液压信号不匹配,可造成指令偏差,建议定期安排对伺服阀进行现场校验,使其电信号与液压信号一致,保证指令偏差在安全范围以内。

(3)当卸荷阀的O型圈存在破损或者卸荷阀内漏时,造成挂闸状态安全油渗透,同样可造成伺服阀的动作指令信号与燃气控制阀PM4的反馈信号偏差。为避免卸荷阀出现破损及内漏影响机组运行,建议定期安排检修人员检查更换O型圈。

[1]焦树建,孙守林,张艳春,等.燃气轮机与燃气-蒸汽联合循环装置[M].北京:中国电力出版社,2007.

[2]蒋华敏.LVDT差动变压器式线性位移传感器的现状和动态[J].传感器技术,1988.2:62-64.

[3]赵金阳,徐阳,张武军,等.电液伺服控制装置的研发探讨[J].工业仪表与自动化装置,2010.2:94-95.

[4]郑之盛.O形密封圈密封性能影响因素分析[J].现代商贸工业,2010.22:426-427.

TF 557

B

1674-1951(2017)12-0035-02

2017-08-01;

2017-10-20

(本文责编:齐琳)

施晓炜(1993—),男,江苏南通人,助理工程师,从事燃气-蒸汽联合循环机组调速系统及燃气进气系统方面的工作(E-mail:1433002984@qq.com )。蒋敏杰(1985—),男,江苏武进人,助理工程师,从事燃气-蒸汽联合循环机组燃机汽机本体及调速系统方面的工作(E-mail:flpjmj@163.com)。