重庆牛栏口水电站引水隧洞全圆液压针梁钢模台车衬砌施工

2018-01-05李庭坚

李庭坚

【摘要】重庆牛栏口电站引水隧洞采用全圆液压针梁钢模台车进行衬砌,循环快,施工方便,质量保障。

【关键词】牛栏口电站;引水隧洞;全圆液压针梁钢模台车;衬砌;施工

【Abstract】Chongqing Nulankou hydropower station diversion tunnel full-round hydraulic needle beam steel mold trolley lining, fast cycle, construction convenience, quality assurance.

【Key words】Niulanou power station;Diversion tunnel;Full-round hydraulic needle beam steel mold trolley;Lining; construction

1. 概述

1.1工程概况。

(1)牛栏口水电站位于重庆市石柱县境内的龙河中下游河段上,是龙河梯级开发中的第五级工程,距上游藤子沟电站38公里,是藤子沟电站的下级开发。电站以发电为主,兼有养殖、旅游等。电站主要建筑物有拦河坝、引水系统和厂房,装机容量20MW。

(2)我标段施工的引水隧洞衬砌长度1091.87米(桩号1+100~2+191.87)。为圆形洞型,洞衬砌厚度30cm,衬砌后净空5.4米。隧洞末端通过渐变段(8米)与调压井连接。

1.2台车简介。

(1)针梁钢模台车是为了隧洞的衬砌而设计的。针梁台车能使隧洞衬砌全断面底、邊、顶一次性成型。立模、拆模用液压油缸执行,定位找正由底座竖向油缸和调平油缸执行。台车为自行式,安装在台车上的卷扬机使钢模和针梁作相对运动,台车便可向前移动。

(2)牛栏口电站引水隧洞衬砌用的全圆针梁钢模台车参数如下(台车参数表见表1):

1.3台车主要部件及功能。

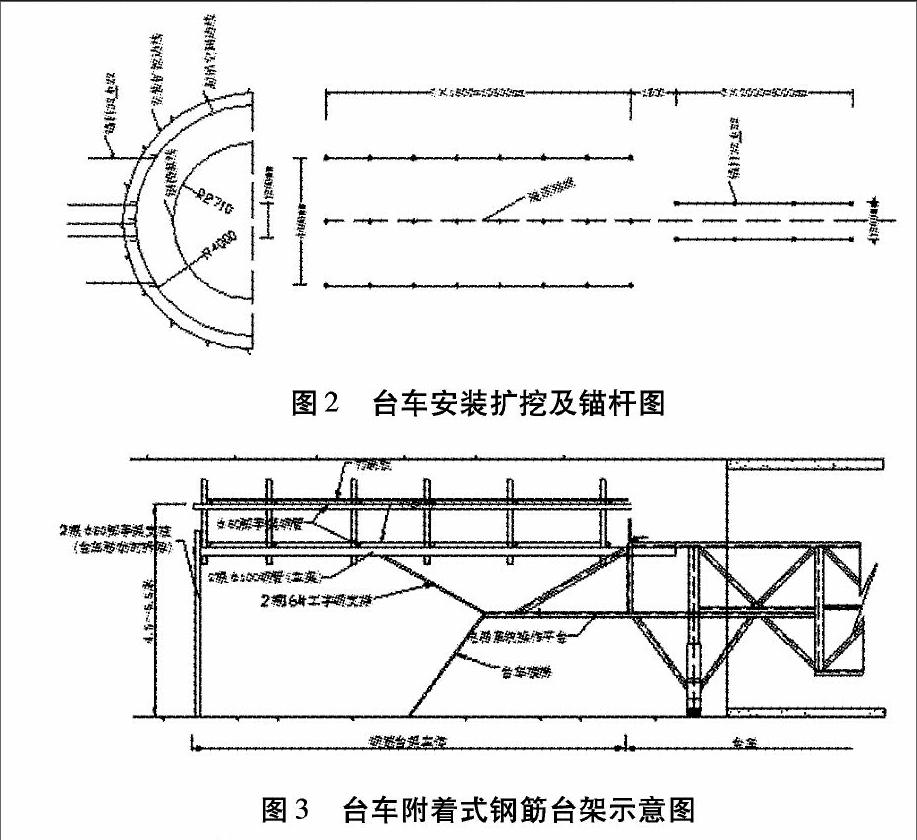

全圆针梁钢模液压台车主要由模板总成、针梁总成、梁框总成、水平和垂直对中调整机构、卷扬牵引机构、抗浮装置、液压系统、电器系统等组成。详见图1台车总图。

(1)模板总成。

模板用于隧洞的成型,隧洞的形状和尺寸主要靠模板来制约。考虑混凝土对模板的压缩作用,模板的半径较理论值大10mm。模板间用螺栓连接,每组模板由顶模、左边模、右边模、底模四块组成。模板面板为δ=6mm,加强筋为等边角钢。为了加强模板间的整体连接强度,设计有模板连接梁。

(2)针梁总成。

针梁是钢模的受力平台和台车行走的轨道。中心宽1.5米,高2.5米,由2块×4组组成,为装配式桁架组合结构。针梁主要由槽钢25″构成,总长度24.5米。针梁上、下有四条40×40mm的方钢轨道,焊接在针梁上,用于梁框的行走。

(3)梁框总成。

梁框的下部底模用螺栓连接,构成一个门框式构架,在框架上、下部安装有行走轮系,针梁从门框内穿过。框架主要作为边模、顶模伸缩油缸的支撑面。

(4)底座。

针梁的两端分别安有两个底座,是针梁的受力支点,衬砌时台车的全部重量和浇筑所承载的力全部落在两个底座上。

(5)抗浮装置。

为了防止浇筑过程中钢模受到混凝土产生的浮力而发生移动,在钢模两端安装八个抗浮千斤顶,立模后将千斤顶与岩基面抵紧。

(6)行走机构。

行走机构是由支座和多个滚轮等组成,模板和针梁可通过卷扬机的牵引在行走架的滚轮上作相对移动。

(7)水平、垂直对中调整机构。

在针梁的前后两端安装两个竖向油缸,通过油缸的伸缩针梁可作上下移动。前后底座上分别安装一个水平油缸,利用其收缩来完成针梁的水平摆动。水平移动最大幅度为200mm,垂直移动的最大幅度370mm。

(8)牵引机构。

由摆线针轮减速器驱动双卷筒作同步旋转,电机功率7.5KW,牵引力3.5t。卷扬牵引机构安装在针梁的中部,卷扬机有两个钢丝绳卷筒,之间用链条连接,两个卷筒的钢丝绳分别与框架前后连接,从而带动针梁和模板作相对运动。

(9)液压系统。

液压系统由3个顶模油缸、6个侧模油缸、4个竖向油缸、2个水平油缸和一套泵站组成,台车的立模、拆模、定位找正工序都由液压油缸的伸缩来完成。

(10)电器系统。

电器系统主要对液压系统油泵电机的开关和卷扬机电机的正、反运转进行控制,实际上是一个操作柜。

2. 台车衬砌施工

2.1台车的安装。

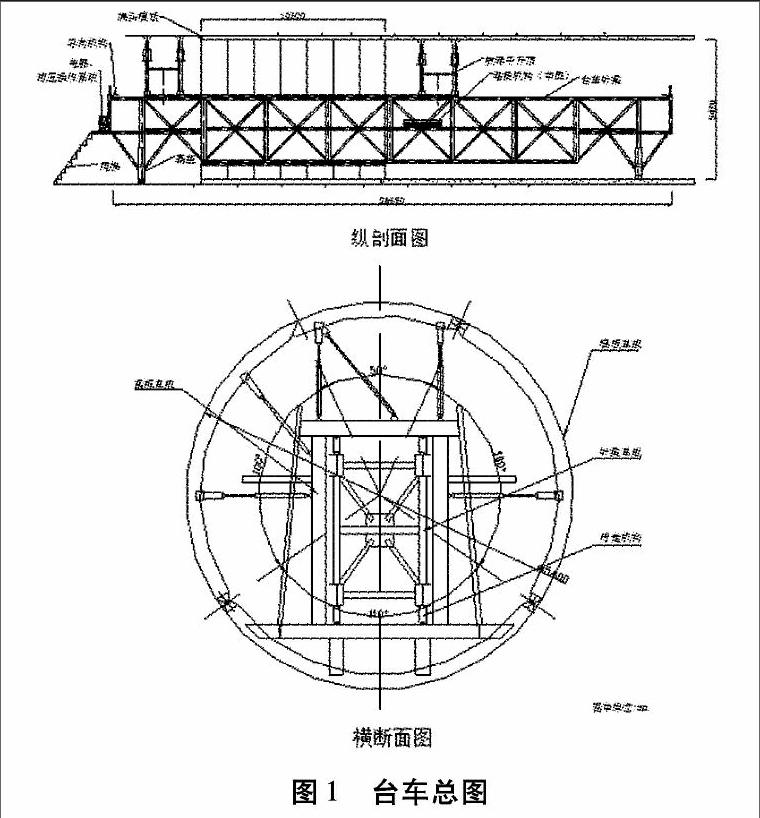

台车为组合式钢结构,最长件7.2米,最重件3t,隧洞的开挖直径为6米,隧洞设计开挖空间不能满足台车的安装要求,需在台车安装的范围内进行隧洞扩挖,并在安装范围内打32根22的锚杆。锚杆长度4米,采用锚固剂进行锚固,出露端头加工成弯钩,保证单根锚杆承重5吨以上。台车安装的最小起吊空间不小于1.2米,具体尺寸参见图2。台车组件用汽车运至洞内后,用5t葫芦人工进行吊装。

2.2扎筋。

(1)因为台车的针梁较长(24.5米),浇筑时台车支座和部分针梁将占据下一仓的一定位置。隧洞高6米,必须通过搭设架子才能达到上半圆的高度。为此,在已有的台车伸出端头制作一简易的钢筋台架,台架不需拆除,只要将撑到底板的两根直立钢管拆除,其余部分随台车的针梁一起移动,缩短扎筋搭脚手架的时间,且方便。

(2)如图3所示,台架用两根100钢管与台车的针梁焊接,伸出长度能满足一仓的扎筋要求(即从上一仓的衬砌末端算起10.5长即可)。在电器系统操作平台斜向上焊接两根16#工字钢作为支撑。两根100钢管的表面焊接一排(间距1.5米)50脚手架管,脚手架管单根长4.5米,两端对称靠近岩基面,再在该层架管上用50搭设一层脚手架,高度离洞底4.5米~5.5米。脚手架间用扣件连接,顶面铺搭竹跳板,并用铁丝将竹跳板与脚手架管固定。

(3)在100钢管远离台车端头竖立两根50脚手架管,用扣件连接,台车移动时将其暂时拆除,台车校正后恢复。

2.3立模。

2.3.1移动针梁。

(1)首先,需移动针梁,针梁长度必须横跨即将浇筑的仓面。针梁的移动通过固定钢模利用卷扬机钢丝绳的牵引来完成(针梁和模板作相对移动,即固定针梁移动钢模,固定钢模移动针梁)。

(2)针梁移到位后,在基座下面垫枕木,通过基座上的竖向油缸将基座与枕木紧密接触,使整个台车的重量均落在前后基座上。利用全站仪放样检查台车轴线是否与隧洞轴线一致,如不一致,用台车的水平和垂直对中机构进行调整,直至台车轴线与隧洞轴线的偏差在规范允许范围内为止。

2.3.2移动模板。

(1)固定针梁,即可将模板滑向仓面,钢模滑动时,支撑钢模的油缸处于收缩状态。钢模末端与上一仓面的搭接长度不小于10cm,以免伸模受力造成上一仓混凝土的缺边掉角。

(2)钢模伸开时,先撑开底模和侧模,顶模要在左侧模板伸开与顶模形成一道约400mm~500m的缝后,通过伸顶模油缸,顶模不断向上升起,直至与左侧模面板形成圆弧型,然后用螺栓和销轴将左侧模板与顶模连接固定。

2.3.3模板加固。

完成模板的成型定位后,将台车的48个单耳螺旋千斤与钢模连接梁拧紧加固,再将鋼模两端的八个抗浮千斤顶与基岩或已浇混凝土面紧密抵触,保证钢模不变形移位。

2.3.4端头模板。

钢模台车的浇筑除第一仓外,一般均为单头挡模,台车制作时只设计了端模的固定构件(由焊接角铁和螺栓组成),封模时应根据钢模外侧的超欠挖情况用木板加工,因混凝土施工缝处需设止水带,衬砌钢筋必须出露一定的长度,端头木模只能采用小块拼装,缝隙用水泥袋子堵塞。

2.4浇筑。

(1)混凝土在搅拌场拌和后用3m3搅拌车运至洞内,用砼泵输送入仓。在底模和侧模部位,砼入口为工作窗口(参见图4),要保证砼浇筑饱满,入料顺序非常重要,必须先下后上、先里后外。顶模由注浆孔注浆,如顶拱超挖大,注浆孔注到一定厚度后,需从端头模板处接入注浆管,倒退式入料。

(2)混凝土的振捣顺序与注浆顺序一致,通过工作窗伸入振捣棒进行振捣。钢模台车一般采用附着式振捣器。其实,台车浇筑到顶拱位置时,因泵送混凝土的坍落度较大(14~16cm),且混凝土通过砼泵后有一定的压力,浆液靠着重力的作用向下(分力指向模板)流动,浇筑同样可以饱满密实、表面光洁。

2.5拆模

为了加快浇筑的循环进度,在混凝土浇筑到顶拱范围内时,适当加入早强剂(胶材的2~3%),混凝土浇筑8~12小时后可进行拆模(如超挖较大洞段宜推迟拆模时间)。钢模台车的拆模先拆端头模板,在模板移动前对端头混凝土面进行打毛冲洗。将台车内支撑模板的螺旋千斤顶及其他支撑物件松开,启动油缸电机,收缩顶模油缸,使顶模与侧模脱开,形成400~500mm的间隙,左右侧模板就可在侧模油缸的作用下与浇筑面脱开,完成顶模和左右侧模板的收缩。当下一仓面准备好后,移动台车针梁,进入下一仓的浇筑循环。

3. 结束语

3.1钢模台车与普通小钢模的比较。

(1)钢模台车价格比小钢模拼装贵出很多,占的空间很大(总长约28米),该台车重约70t,价格65万元,浇筑过程中运输

车辆不能穿过台车进行运输。初期安装和末期拆除时间长,运输难度大。但台车安装后,由于采用液压系统控制,模板和针梁的移动均较为方便,正常情况下将台车模板收缩移到新的浇筑仓面并校正加固不超过3小时,拆模和立模几乎是同道工序的工作,缩短浇筑循环周期,平均每36小时可完成一个循环的浇筑,每月衬砌长度在200米以上。小钢模拼装的立模和拆模将会耗去数倍的时间和人力,循环时间大大延长。

(2)钢模台车可以减少施工工人的数量。入料过程中,仓面只需3个人即可完成注将管的换管和振捣等工作,不需进行边浇筑边升模加固等琐碎的工作。

(3)台车牢固稳定。台车一旦定位后,台车高强度的型钢组合结构和抗浮千斤顶保证了台车的稳固性,不产生变形。由于模板接缝少,浇出的砼表面光洁,外观质量好。

(4)台车可进行二次改装,如有圆形隧洞砼衬砌,只需对台车的模板(半径尺寸)等部分构件进行改装即可使用。

3.2全圆针梁钢模台车衬砌注意事项。

(1)台车必须按照先下后上、先里后外的浇筑振捣顺序,否则底版部位常常因为通道堵塞等原因浇筑不饱满,形成一道或数道坑槽(空洞)。

(2)浇筑到达顶拱部位后,需按顺序入料,浇筑过程中如有其他原因造成停顿,时间稍长已入仓的混凝土初凝,新入仓混凝土流入的通道减小,由于砼泵的压力,使得局部产生较大的压力,破坏钢模。如发现有初凝情况,且浇筑未饱满,应及时处理。

(3)台车移到新浇筑仓面时,应保证模板末端与已浇砼的搭接长度不小于10cm,否则会因伸模时产生的强大压力将已浇砼边缘破坏,造成缺边掉角。