600MW超临界机组汽前泵安全节能优化

2018-01-05国投宣城发电有限责任公司邓成贾珅国网黄山供电公司汪愚非

国投宣城发电有限责任公司 邓成 贾珅 国网黄山供电公司 汪愚非

600MW超临界机组汽前泵安全节能优化

国投宣城发电有限责任公司 邓成 贾珅 国网黄山供电公司 汪愚非

本文针对QG400/300型汽前泵存在严重内漏、冲刷,低负荷时转子串轴大以及电机过负荷等问题,提出了全面的安全节能优化改进措施,不但解决了不安全问题,而且泵效率提高了21~38%,最高运行效率达83.984%,电流和耗电功率下降了50%以上,达到平均每小时节电650.75kWh,年节电约468.54万kWh。

火电厂;汽前泵;内漏;振动;节能优化

1 概况

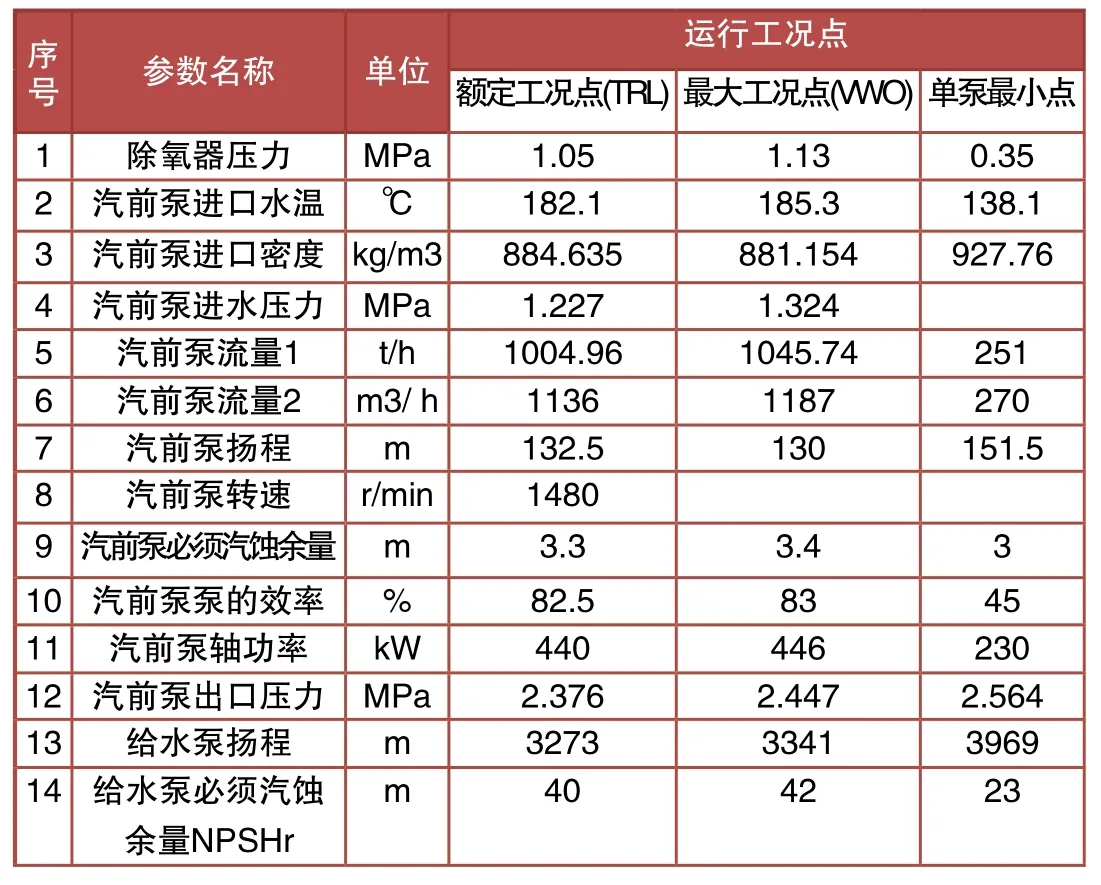

某发电公司600MW超临界#1机组给水系统配置2台QG400/300型汽前泵和2台MDG366型汽动主泵组成汽动给水泵组,其相关设计参数见表1。

该公司#1机自投产以来,汽前泵一直存在电机过负荷严重发热情况,夏天不得不采用轴流风机对电机进行降温方能维持运行,而且低负荷时泵转子串动量大,机封经常损坏,严重威胁机组安全经济运行。为了进一步了解泵的性能情况,进行了详细的汽前泵性能试验,结合对泵的解体检查,发现该泵存在下列问题。

(1) 泵体严重内漏和冲刷。

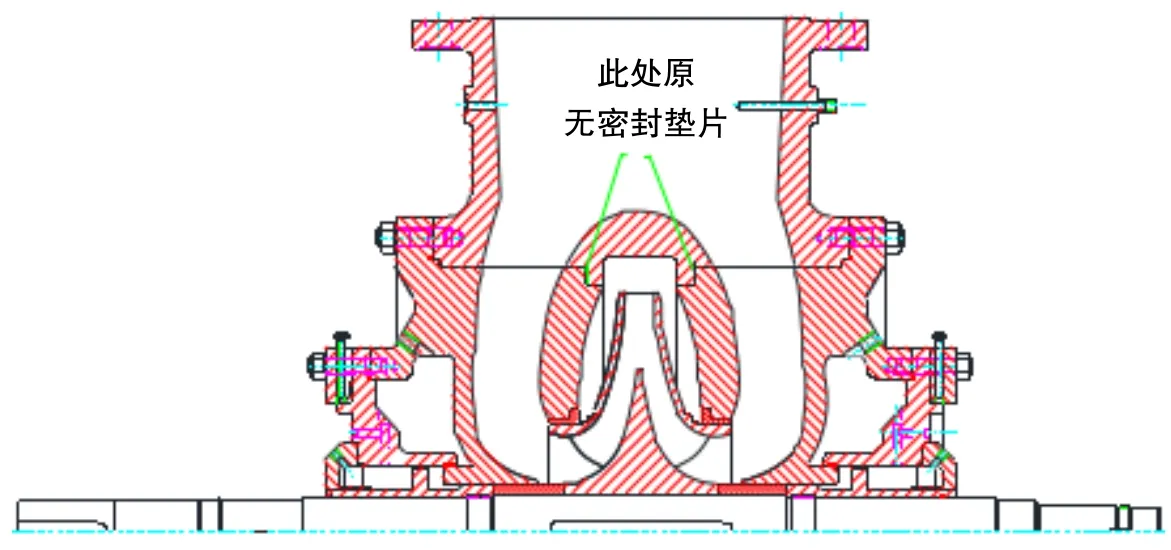

由于设计装配工艺不当,泵体内密封面均无密封垫片(见图1),其间隙为1.3~3.8mm,造成内部密封面冲刷严重(见图3),内漏量高达300~500m3/h,造成满负荷时电流高达72.31~68.36A,电功率达到667.92~644.64kW,最高运行泵效率只有45.68~54.13%,导致电机(额定560KW)严重过负荷。

(2)原泵制造工艺差,泵体、泵盖铸钢件气孔砂眼等铸造缺陷较多。

(3) QG400/300前置泵为双吸泵,理论上轴向推力可以很好平衡,但在低负荷状态下,泵进口流速较低,易产生涡流及脱流等不稳定流动状态,从而在叶轮入口处回流,造成叶轮内的压力分布不均匀,并且极不稳定,从而产生不稳定的轴向推力;同时,低负荷时泵的扬程增加,叶轮进出口处的压差增加,也导致了叶轮出口回流增强,由蜗壳回流的流体进入叶轮盖板和靠近泵壳壁的外部空间,与叶轮两侧产生反向的轴向推力。这些回流是不稳定的,这种反向作用也是波动的,造成其产生的轴向力是来回波动的[2]。低负荷下前置泵泵转子产生的窜动可达1mm以上,长期作用下A泵自由端轴承室已经产生磨损,间隙达到0.2mm。

为了解决上述安全稳定性问题,又达到节能目的,对汽前泵实施安全节能优化改进势在必行。

2 安全节能优化改进方案及措施

在所有部件(除易损件外)均不更换的前提下,利用原有部件进行叶轮外径切削及叶轮、蜗壳通流部分改造,达到节能和解决安全稳定性问题。

2.1 确定改后最佳设计参数

2.1.1 流量Q的确定

根据改前测试最高负荷(630MW)时最大流量G=1016.6t/h,折合体积流量Q=1154.12m3/h,加安全裕量3%,确定改后最佳设计流量Q=1188.7m3/h。

2.1.2 扬程H的确定

根据安全稳定性分析和国内外汽前泵安全使用情况经验,汽前泵的扬程H=(1.5~2.0)倍主泵的必须汽蚀余量Hr是安全经济的。由表一知该主泵NPSHr=42m,按H≥1.8NPSHr=75.6m,选取最佳设计扬程H≥78m。

表1 锅炉汽动给水泵组的设计技术参数表

图1 汽前泵内密封面无密封

图2 B汽前泵冲刷情况

2.1.3 确定改后最佳设计参数为

流量Q=1188.7m3/h

扬程H≥78m

2.2 消除泵体内漏和冲刷

2.2.1泵体内密封面冲刷部位在现场用不锈钢焊条修补后,再人工打磨,用特制的专用工具,使内外密封面平行度≤0.10mm。

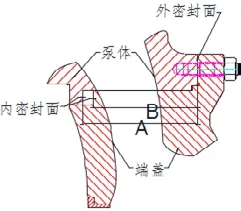

2.2.2将泵体Φ670处内密封面补焊加高后,按图3所示,泵体内密封面与端盖的轴向尺寸为A、端盖内外密封面轴向尺寸为B,加工端盖内密封面,使B=A-0.25+0.05,并在泵体内密封面Φ670根部开6.4+0.03mm×4.4+0.03mm的密封槽,同时将外密封面Φ740密封槽处扩大为6+0.033mm×4.6+0.033mm。

2.2.3为了保证内外密封面同时严密不漏,内外密封面分别采用加粗的Φ7+0.03和Φ6+0.03耐高温的氟胶圈进行密封。

2.3 削减扬程[1]

根据改后最佳设计参数进行模拟计算后,采用V形切削平均减少叶轮外径21.54%以削减扬程。

2.4 对原叶轮和蜗壳进行通流部分改造,以提高泵的效率和汽蚀性能及稳定性

为了弥补过多车削叶轮后,泵效率下降和进一步提高泵效率和稳定性,对叶轮和蜗壳进行通流部分改造,具体技术措施如下:

2.4.1 叶轮入口叶型优化改进:修磨叶型为鱼头形,增大入口角约2.8O,减少叶片入口节距误差,提高叶轮入口流动均匀性。

2.4.2 优化增大叶片出口角β2约2.60,削薄叶片出口段非工作面,修薄长度大于100mm,使出口端厚度从7.6mm减少到3.0mm,同时消除叶片出口节距误差。

2.4.3 优化扩宽叶轮出口宽度b2:采用磨削的办法,将b2由50mm优化扩大到58mm,并消除叶轮叶片出口宽度误差。

2.4.4 优化叶轮流道,磨削修薄叶轮中间隔板出口端,使其呈梭头型,保证整个流道通流面积平滑扩大,并消除叶轮盖板内流面对轴孔的跳动,提高流道的均匀对称性。

2.4.5 采用隔舌顺势加长的方法,减少了叶轮外径与隔舌之间的间距,降低循环回流量,降低泵入口流阻,以提高泵的效率(见图5)。

(1)用12mm厚的1Cr18Ni9T1钢板锻打成形后镶焊,隔舌长度268mm。

(2)将加长的隔舌入口端头修磨呈鱼头形,扩大喉口面积35.6%,形成单侧收缩的喇叭口。

2.4.6 补焊消除蜗壳铸造缺陷以提高其流道光洁度、平整度。

2.4.7 将两侧泵盖对应双隔舌加长部位用人工磨削切除,以免泵盖安装不到位。

2.4.8 A泵轴头侧轴承室采用镶套的办法解决轴承外圈间隙大问题。

2.4.9 将两个角接触轴承背靠背安装,组装后保证转子串量0.10~0.15mm。

表2 项目单位造价

图3 汽前泵内外密封面

图4 增加的隔舌位置图

3 改造后效果

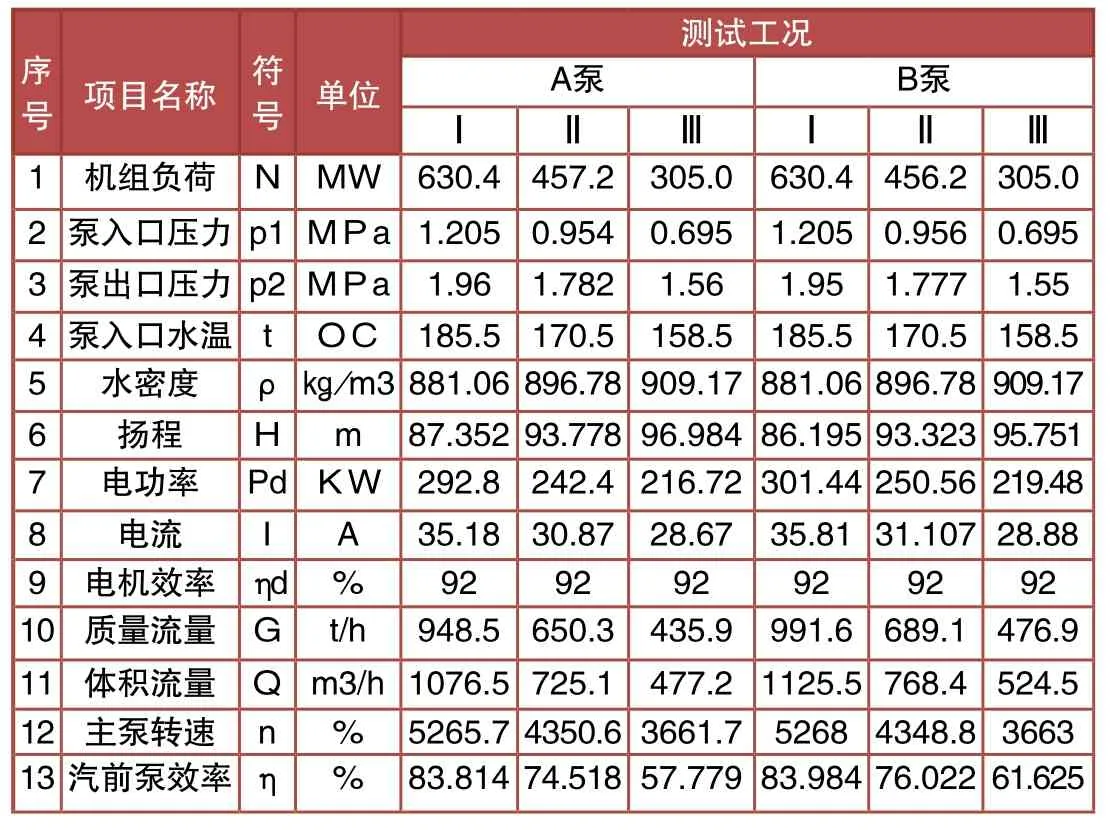

A、B汽前泵改后运行平稳,振动小,低负荷时无转子抖动、串轴问题,而且电流大幅下降,改后性能测试结果见表3。

从改进前后测试结果表2、表3比较和图1及运行状况可见:

(1)在运行范围内由于消除了内漏以及泵的通流部分改造,泵效率提高了20-38%,最高运行效率为83.984%,居国内领先水平,电流下降了27~37A,电功率下降了285~380kW,630MW负荷时电流只有35.18-35.81A,是国内同类机组汽前泵改后电流最小,效率最高的汽前泵, A泵平均电功率下降370 kWh,B泵平均电功率下降315 kWh,两泵平均电功率下降685 kWh,降低50%以上。

(2)改后由于扬程下降32~45m,为了保证锅炉运行所需扬程,主泵小机转速必然上升,小机进气量随之上升,带来锅炉煤耗成本的上升,考虑了B泵转速略有上升,A泵转速基本不变,经热平衡推算,由电功率下降的5%来补偿,则:

A泵平均每小时可节电370×(1-0.05)=351.5(kWh)

B泵平均每小时可节电315×(1-0.05)=299.25(kWh)

表3 #1机A、B汽前泵安全节能优化后性能测试数据表

两泵改后平均每小时合计节电650.75kW,按年运行7200小时计算,两泵合计年节电468.54万kWh,按上网电价0.42元/kWh计算,改后年节约费用196.7868万元。

(3)汽前泵改后在设计流量(Q=1188.7m3/h)时,泵的扬程为84m(见图1),为主泵必须汽组余量42m的2倍,主泵不会产生汽化,安全可靠性好,加上除氧器有效倒灌高度5.8m,则主泵很安全。

(4)在国内首次对该型汽前泵蜗壳双隔舌顺势加长,形成单侧收缩的喇叭口,并使超常切削的叶轮外径与隔舌之间达到了合理的间距,从而使泵效率提高显著。

经过近一年时间运行,主泵无气蚀,流量满足额定负荷要求,全负荷段均无轴窜现象,轴承温度、振动都达到了优良标准,机械密封一直没有渗漏现象,前置泵电机经受了当年夏季40℃酷暑的考验,已经无需风扇降温。

4 结论

在泵件均不更换的前提下,对#1机A、B汽前泵进行了安全节能优化改进,对原叶轮、蜗壳进行通流部分优化,并在国内首次对该型汽前泵蜗壳双隔舌顺势加长,使泵运行效率提高21~38%,最高运行效率达83.984%,居国内领先水平。

该泵改造后,在运行范围内,电流下降了27~37A,A、B泵电功率分别平均下降了370kW和315kW,扣除汽动主泵小汽机的多耗汽的煤耗成本,两台泵每小时平均可节电650.75kWh,年节电468.54万kWh,年效益196.7868万元,是国内同类机组汽前泵改后节电效果最大、运行电流最小、泵效率最高的电厂。

改造后彻底解决了内密封面严重泄漏冲刷和低负荷下转子抖动串轴问题,振动、轴承温度等都达到了优良水平,提高了泵的安全稳定性。

改造后在设计流量(1188.7m3/h)时,汽前泵的扬程为84m,为主泵必需汽蚀余量42m的2倍,所以主泵不会汽化是安全可靠的,再加上除氧器的有效倒灌高度5.8m,主泵更安全。

综上所述,该项改造不但有显著的节电效果,而且大大提高了机组的安全稳定性,它适用于所有大型机组锅炉给水泵前置泵的安全节能优化改进,具有广泛的推广应用价值。

[1]现代泵技术手册/关醒凡[M].北京.宇航出版社,2009.9

[2]QG400_300前置泵低负荷轴向窜动原因分析与处理 [J].重庆电力高等专科学校学报,2010年第15卷第1期