基于复杂性分析的多材料车身装配任务分配

2018-01-04李艳萍

李艳萍

(上海电机学院 机械学院,上海 201306)

基于复杂性分析的多材料车身装配任务分配

李艳萍

(上海电机学院 机械学院,上海 201306)

为解决多种轻量化材料在车身(BIW)上应用带来的复杂装配问题,引入复杂性理论描述多材料车身装配的复杂性,进行基于复杂性分析的多材料车身装配任务分配。依据车身装配操作中复杂性的来源,进行车身装配操作选择复杂性和装配操作执行复杂性的分类描述与度量,并建立基于复杂性分析的装配任务分配优化模型,算法求解得到装配系统复杂性最小的任务分配优化。实例验证了基于复杂性分析的装配任务分配的可行性,为研究基于复杂性分析的智能制造装配系统优化提供依据。

复杂性分析; 装配任务分配; 系统优化; 白车身; 多材料; 轻量化

面向工业4.0的智能制造,个性化需求和小批量生产的增加,制造变得日益复杂和多样化[1]。白车身(Car Body-in-White,BIW)是由400多个零部件组成的装配体,其装配制造占据车身设计制造系统工程50%以上的工作量[2]。同时,由于节能环保要求的日益提高,车身制造由单一钢材料车身改变为多种轻量化材料车身[3],装配零部件的种类和数量增加,装配关系愈加复杂,装配连接工艺、装配资源等相应增加[4-5]。增加的车身装配多样化和不确定性为车身复杂装配带来新的特点。

装配任务分配是装配工艺规划设计及装配过程组织和管理的重要内容,对于整个装配过程的稳定运行和控制具有重要作用[6]。装配任务分配过程不仅要考虑操作设备和连接位置坐标等数学因素,同时也需要考虑繁复的工艺约束条件[7]。现场装配的任务分配,多以装配节点任务时间作为分配价值指标,添加不同的几何和工艺约束,建立车身装配任务分配和工艺规划[6,8-10]。多样化和不确定性增加的多材料车身装配复杂性,对装配操作乃至整个车身最终装配的质量都是一个新的挑战,需要增加考虑装配复杂性对车身装配的影响,探索基于复杂性分析的装配任务分配的工艺规划方法。

本文引入复杂性理论,研究多样化和不确定性增加的多材料车身装配任务分配问题。先依据车身装配实际中复杂性的直接来源对象,建立多材料车身装配操作复杂性的分类描述与度量;然后,考虑车身装配任务分配对多材料车身装配复杂性的影响,建立基于复杂性分析的多材料车身装配任务分配优化模型,并启发式搜索求解得到装配系统复杂性最小的装配任务分配。以某型车门装配任务分配为例,验证方法的可行性,为进一步研究基于复杂性分析的智能制造装配系统优化提供数值参考和依据。

1 多材料车身装配操作复杂性

1.1 装配操作复杂性的来源

装配操作是车身装配制造过程中进行的各类装配执行和认知活动的集合,包括涉及到的产品零件、制造资源和工艺知识及劳动力要素[10]。文献[11]中将操作复杂性描述为产品相关的任务信息及工艺生产逻辑相关的函数。

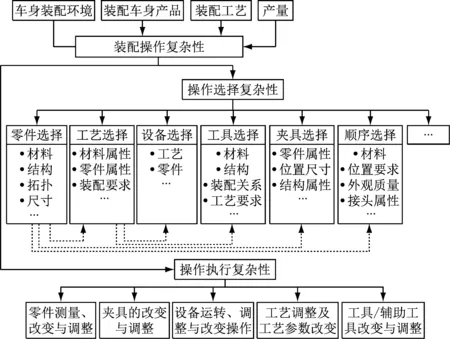

为实现多材料车身零部件装配,需要根据装配工艺文件的要求,选择合适的装配工艺、设备、工装夹具及合适的装配顺序等装配操作选择行为;然后,通过对装配零部件进行装夹定位及调整、工艺及工艺参数的改变与调整、设备和工装夹具等装配资源的改变与调整等操作执行行为,实现车身零部件的装配[8]。因此,可根据装配进程将多材料车身装配分为操作选择阶段和操作执行阶段。与之对应的复杂性区分为操作选择复杂性(Operational Choice Complexity, OCC)和操作执行复杂性(Operational Perform Complexity, OPC)。装配操作各类复杂性之间可通过系统的方式被分解或相互关联。图1所示为装配操作的各类复杂性关联图。

图1 车身装配操作各复杂性关联

1.2 装配操作复杂性的度量

1.2.1 装配操作选择复杂性Coc指选择过程中的平均不确定性,可用随机选择过程熵率的线性函数表示[12]。文献[13]中基于选择反应与选择数量的关系,假设各类操作选择独立同分布时,建立其选择复杂性的信息熵函数。而多材料车身装配操作选择,由于装配目标和对象的一致性,各装配操作选择之间具有相互依赖和制约的非独立相关性,如装配工艺选择为零件选择下的条件选择;同样,装配工装设备等的选择,为实现装配工艺而进行的工艺选择下的条件选择。因而,多材料车身装配各操作选择可描述为对应某种选择下的条件选择,其装配操作复杂性可由基于条件熵[14]的信息熵来描述装配操作选择的多样性和不确定性。

两个均有M种(从1~M编号)供选者的连续选择,X为第1选择,Y为第2选择。p(xa,yb)表示连续事件{X=xa,Y=yb}的概率,其中a,b∈{1,2,…,M}。Y的条件熵H(Y|X)为在已知X的值时Y的预期熵,即

H(Y|X)=

(1)

(2)

1.2.3 车身装配操作复杂性CO其由装配操作选择复杂性Coc与装配操作执行复杂性Cop共同决定[13]。假定用kcu(kcu=kc1,kc2,…,KC)为各类装配操作选择复杂性编号,kpv(kpv=kp1,kp2,…,KP)为各类装配操作执行复杂性编号,并考虑各类操作复杂性影响权重的不同,多材料车身装配操作复杂性可表示为

(3)

为简化计算,设ak cu=0,bk cu=1,则式(3)可简化为

CO=Coc+Cop=

kcu=kc1,kc2,…,KC

kpv=kp1,kp2,…,KP

(4)

2 基于复杂性分析的装配任务分配问题描述

装配复杂性与装配的难易程度及其错误率都直接相关,复杂性越高则导致装配的难度越大,装配出现错误的概率越高,因此,以装配复杂性作为装配任务分配的满意度时,以复杂性越小越优为目标,装配任务分配的目标是使所有人员完成所分配任务复杂性Cj={C1,C2,…,Cm}(j为装配人员数量,j=1,2,…,m)的最大值最小,即

Cj=min{max{Cj}}=

min{max{C1,C2,…,Cm}}

(5)

若将零部件装配操作复杂性作为待分配的任务,装配人员作为待分配任务的背包,各零部件装配操作复杂性作为任务分配的价值满意度(采用装配复杂性的倒数作为评价标准),则多材料车身装配任务分配给多台设备或操作人员的问题,可类比于基于满意度最大的多背包问题[15]。

则装配任务分配问题的优化目标函数为

(6)

3 建立装配任务分配优化模型

基于复杂性分析的多材料车身装配任务分配包括2个方面:① 依据车门零部件装配实际工艺设计及现场要求,确定车门各零部件装配任务的分解;② 根据装配人员和装配设备的工作区域约束,对装配任务进行初步任务分组。假定以下条件成立:① 假设装配零部件的操作可通过装配操作选择和装配操作执行实现,并忽略其他额外操作;② 装配操作任务量可由装配各操作选择复杂性和操作执行复杂性度量;③ 由于受到设备位置的影响,装配人员初始位置和其活动范围不加改变,以便实现装配任务的初次分组。

建立多材料车门装配任务分配多背包问题的优化目标函数为

(7)

φz为装配任务在装配群中的位置(位置紧密性);φP为依照装配工艺类型进行的装配任务分组,

C(Mj)=∑Coc+∑Cop

为每位装配人员的装配操作复杂性。

4 实例装配任务分配

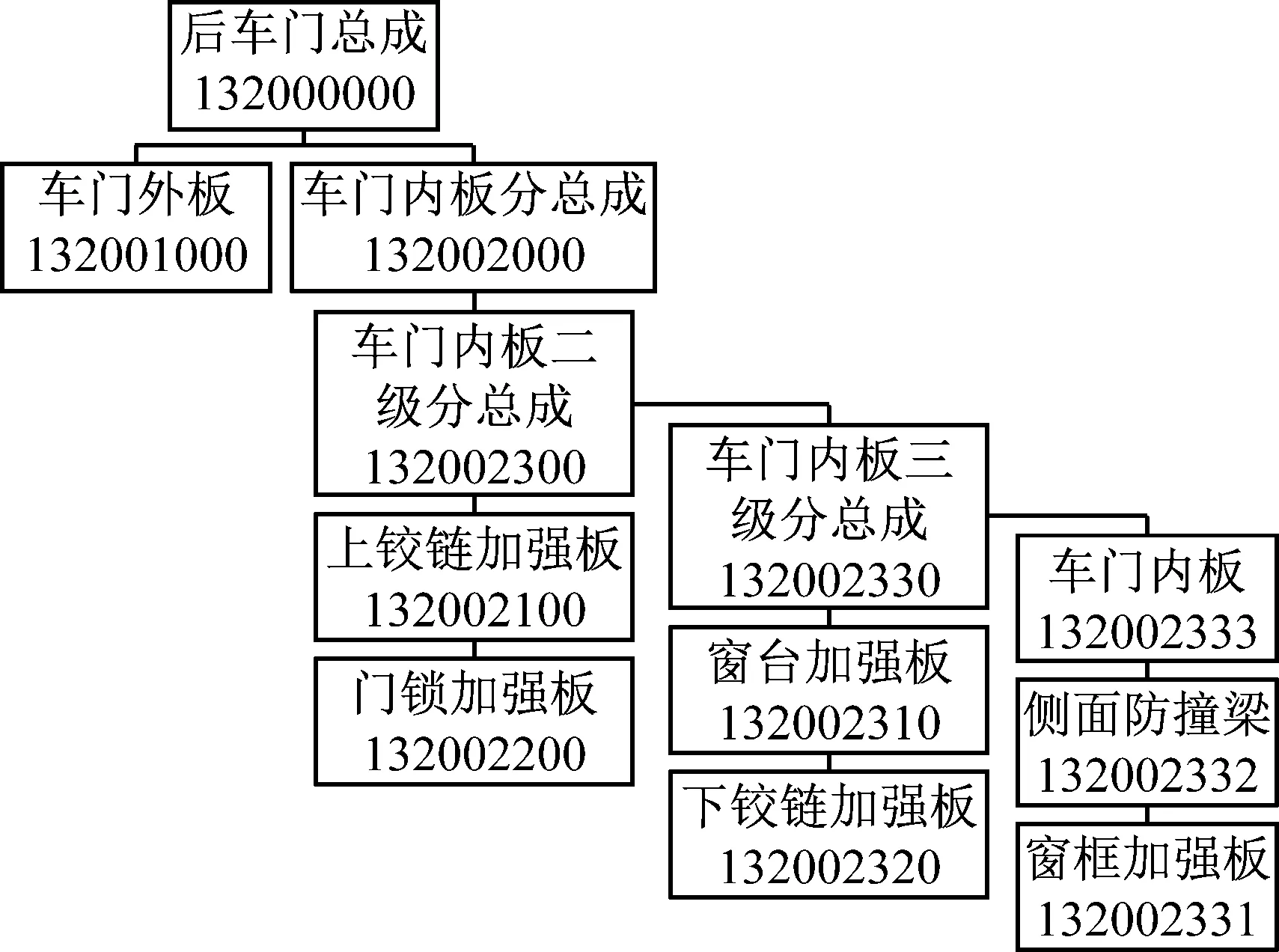

以某型多材料车门零部件装配为例,进行基于复杂性分析的装配任务分配。车门零部件装配模型如图2所示。

图2 车门零部件装配

根据车门零部件的尺寸和装配设备的位置,为满足车门装配生产线节拍并保障装配线的平衡,装配任务分配由2名装配人员实现。每位装配人员根据其灵活移动的范围,设定其正常站立位置为起始点位置,活动界限为其设定的工作区域范围。依据车门零部件装配实际工艺设计及现场要求,确定车门各零部件的装配任务分解如图3所示。

根据装配操作人员和装配设备的工作区域约束,将装配操作选择和装配操作执行分别作为任务分配的目标进行分配,实现装配任务的初步分组,然后在此基础上进行公共区域的装配任务分配。遗传算法优化求解车门装配任务分配优化问题,Matlab算法编程实现各装配人员的任务分配,最终得到的分配结果如表1所示。

图3 车门装配结构分解

由表可见:① 分配给装配人员A和B的装配任务复杂性大致相当,且均未超出给定的可承受复杂性范围;② 分配的装配任务,既包含1位操作人员单独完成装配,也存在装配区域和位置限制时2名装配人员共同完成装配的任务。这符合装配位置的便利性和装配复杂性的平衡优化。

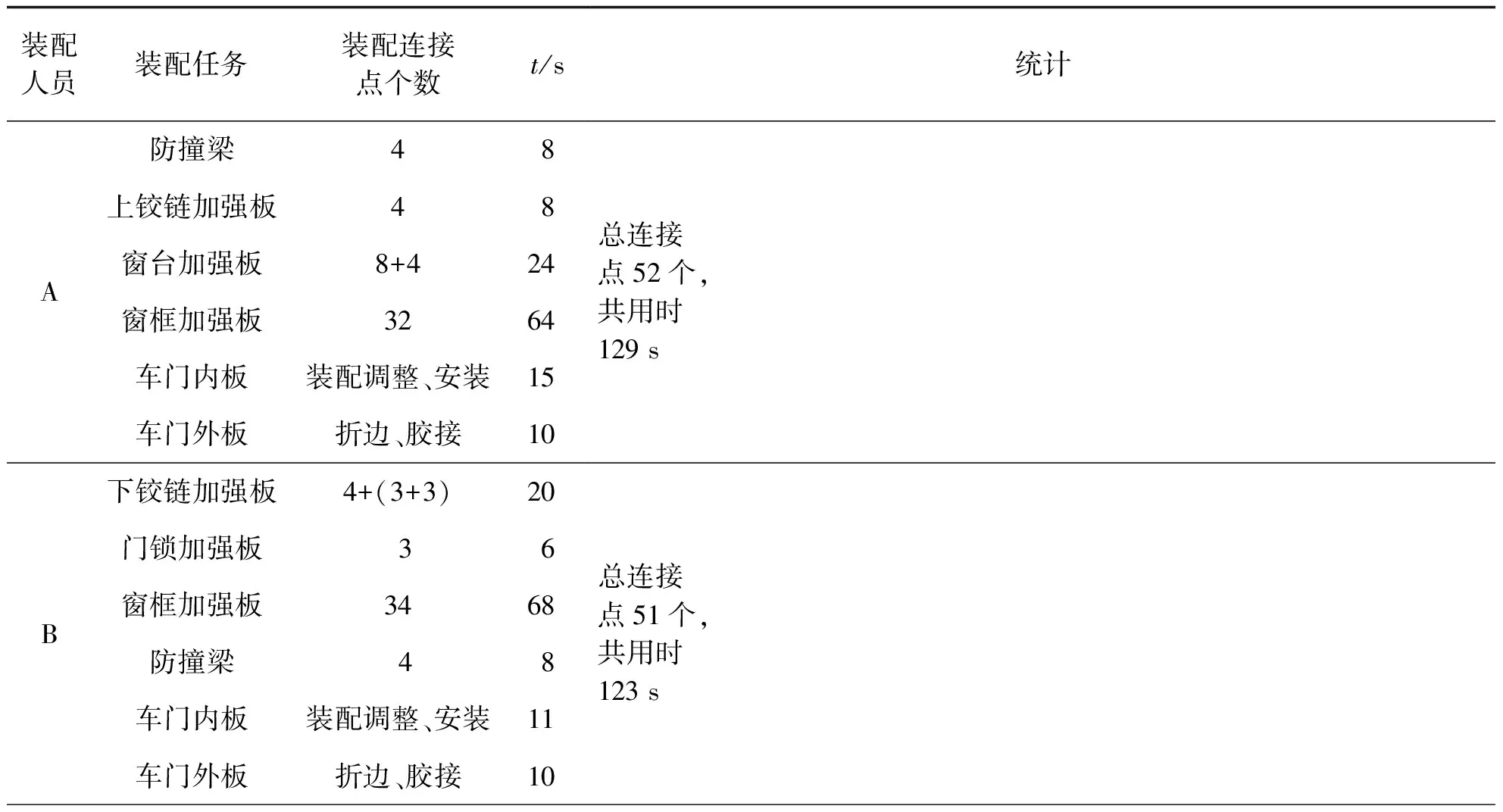

为检验装配任务分配结果与装配线工艺规划设计的一致性,比较该车门基于复杂性分析的装配任务分配与基于装配节点任务时间的分配。假定装配连接工艺为点焊,根据装配零部件的几何结构性能要求,得到各零部件对应的装配连接点数(或连接工艺形式,如外板折边、涂胶)。考虑零部件内的工艺操作时间,忽略装配人员应用设备到连接点距离的时间,得到各装配人员分得的任务复杂性与其任务对应装配时间的对比,如表2所示。

由表可见,基于复杂性分析的装配任务分配,装配人员A、B的装配连接总时间分别为129 s和123 s,在可接受的时间偏差范围内;每位装配人员所需装配时间大致相当,保障了装配任务分配操作时间的平衡,在一定程度上验证了基于复杂性分析的装配任务分配可行性。另一方面,装配任务的复杂性与装配时间具有关联一致性,较高的装配操作复杂性导致装配操作时间也较长。各装配任务分配对应的装配复杂性及装配时间的对比,如表3所示。

表1 车门装配任务分配及其复杂性

注:“√”表示存在该项装配任务分配的复杂性度量

表2 任务分配对应的装配时间

表3 装配复杂性及装配时间比较

5 结 语

本文引入复杂性理论描述多材料车身装配操作的复杂性,建立基于复杂性分析的多材料车身装配任务分配。依据车身装配操作复杂性的来源,建立复杂性的描述和基于条件信息熵的复杂性度量;并基于装配操作复杂性度量,建立了车身装配操作任务优化分配模型,遗传算法搜索求解得到装配系统复杂性最小的任务分配。车门实例装配验证了方法的可行性和有效性。后续研究将结合车身装配复杂性与装配操作时间、装配工艺要求等进行车身装配工艺规划和装配生产线的多目标优化。

[1] 赵福全, 刘宗巍, 史天泽. 中国制造2025与工业4.0对比解析及中国汽车产业应对策略 [J]. 科技进步与对策, 2017, 34(14):85-91.

[2] 刘银华, 纪飞翔, 叶夏亮. 车身多工位装配系统可靠性评估与维护策略研究 [J]. 中国机械工程, 2016, 27(2):273-277.

[3] 郭玉琴, 朱新峰, 杨艳,等. 汽车轻量化材料及制造工艺研究现状 [J]. 锻压技术, 2015, 40(3): 1-6.

[4] SARTISSON V, MESCHUT G. Self-locking self-pierce riveting: a new self-pierce riveting technology for multi-material applications in lightweight car body structures [J]. Welding in the World, 2017, 61(5):1049-1056.

[5] 刘亮, 黄健, 齐二石. 基于顾客选择和制造复杂性优化的并行装配系统设计方法 [J]. 工业工程与管理, 2016,21(2):59-67.

[6] 吴永明, 戴隆州, 李少波,等. 基于改进粒子群优化算法的混流装配线演进平衡 [J].计算机集成制造系统,2017, 23(4): 781-790.

[7] 徐立云, 蔡炳杰, 曲宝升,等. 任务分区及工位约束下装配线第二类平衡研究 [J]. 同济大学学报(自然科学版),2016, 44(2): 269-275.

[8] 石炳坤, 贾晓亮, 白雪涛,等. 复杂产品数字化装配工艺规划与仿真优化技术研究 [J].航空精密制造技术,2014, 50(1):46-48,60.

[9] 常辉娟. 基于Tecnomatix软件的白车身工艺规划与仿真验证 [J].科技与创新, 2015(8):93-95.

[10] CHEN Y Y. A hybrid algorithm for allocating tasks, operators, and workstations in multi-manned assembly lines[J]. Journal of Manufacturing Systems, 2017, 42:196-209.

[11] ELMARAGHY W H, URBANIC R J. Modelling of manufacturing systems complexity [J]. CIRP Annals-Manufacturing Technolog, 2003, 52(1):363-366.

[12] ZELTZER L, AGHEZZAF E H,LIMERE V. Workload balancing and manufacturing complexity levelling in mixed-model assembly lines [J]. International Journal of Production Research, 2017, 55(10):2829-2844.

[13] ZHU Xiaowei, HU S J, KOREN Y, et al. Modeling of manufacturing complexity in mixed-model assembly lines [J]. Journal of Manufacturing Science and Engineering,2008,130(5):051013.

[14] DAI Jianhua, WANG Wentao, TIAN Haowei, et al. Attribute selection based on a new conditional entropy for incomplete decision systems [J]. Knowledge-Based Systems, 2013,39:207-213.

[15] 贺毅朝,王熙照,李文斌,等. 基于遗传算法求解折扣{0-I}背包问题的研究[J]. 计算机学报, 2016,39(12):2614-2630.

Assembly Task Planning of Multi-material Car Body-in-White Based on Complexity Analysis

LIYanping

(School of Mechanical Engineering, Shanghai Dianji University, Shanghai 201306, China)

To solve the complex assembly problem caused by multiple lightweight materials used in car body-in-white (BIW), a complexity theory is introduced to describe the assembly operation complexity of multi-material car body. A model of assembly task planning is established for multi-material BIW assembly based on the assembly operation complexity metrics, taking complexity of the assembly operations as an indicator of tasks assignment. A door assembly is taken as an example of algorithm optimization solution to obtain the minimum complexity. To verify validity of the assignment based on complexity, it is compared with task allocation on the assembly node time. This also provides an indication to further studies on the optimization of a multi-parameter system.

complexity analysis; assembly task allocation; system optimization; car body-in-white(BIW); multi-material; light weight

2017 -10 -20

上海市高校青年教师培养计划资助(A1022715035003)

李艳萍(1978-),女,讲师,博士,主要研究方向为数字化设计制造,E-mail:yanpingli02@126.com

2095 - 0020(2017)06 -0322 - 07

U 463.820.6;TP 18

A