运用仪器化冲击试验评价低合金高强钢的冲击性能

2018-01-04,

,

(1. 宝钢工程技术集团有限公司, 上海 201900; 2. 宝山钢铁股份有限公司技术中心, 上海 201900)

运用仪器化冲击试验评价低合金高强钢的冲击性能

来张翼1,张建伟2

(1. 宝钢工程技术集团有限公司, 上海 201900; 2. 宝山钢铁股份有限公司技术中心, 上海 201900)

基于仪器化冲击试验所记录的冲击载荷-位移曲线,定量分析了含钛铌镍低合金高强钢在-70 ℃冲击断裂瞬时的能量分布特征。结果表明:冲击吸收能量可以分为止裂能量及裂纹扩展能量两部分;910 ℃正火保温时间对该低合金高强钢的止裂能量影响较小,而对其裂纹扩展能量的影响显著。同时,通过显微分析手段分析了该低合金高强钢强韧化性能的微观机理。

仪器化冲击试验;低合金高强钢;正火;保温时间;冲击吸收能量;止裂能量;裂纹扩展能量

国防军工、汽车等行业的飞速发展加速了钢铁产品的更新换代,并对结构类钢铁材料的强度与韧性提出了新的要求。通过微合金化处理(如低合金高强钢)[1]或特殊热机械加工工艺流程(如晶粒细化钢)所生产的一系列结构类钢铁产品兼具强度高与韧性好的优点,已逐渐成为制造兵器、舰船、汽车钢板等零部件的首选。此外,出于高强度结构类钢铁产品实际使用条件的考虑,针对大变形高应变速率动态加载条件下材料响应性能的全面表征及其强化机理的研究,已日益成为新材料开发的关键课题。

在宏观性能表征领域,特别是针对材料的冲击性能,传统的夏比冲击试验还有一些不足,即仅通过冲击吸收能量评价冲击加载的强韧量度、并以断面纤维率反映其断裂模式,而仪器化冲击试验[2-3]弥补了这些不足,一系列定量解析化的强度及韧性参数指标能够为指导材料成分配比、轧制工艺、热处理制度的强化机制提供客观翔实的评判依据。

笔者以某试验钢号的低合金高强钢为研究对象,根据仪器化冲击试验实测的冲击载荷-位移曲线,计算获得试样在断裂过程中冲击能量的分布关系、裂纹扩展特性等定量信息,并以此为基础探讨了添加钛元素、正火热处理工艺对此类低合金高强钢性能的影响。

1 试样制备与试验方法

1.1 试样制备

选用铌镍钛微合金钢为试验材料,采用热机械控制工艺(TMCP)将其轧制成试验方坯,轧后空冷并采用910 ℃的高温正火处理。将方坯分成两批,正火保温时间分别为15 min和40 min,空冷后取板材中部制备成标准夏比冲击试样,尺寸为10 mm×10 mm×55 mm,缺口深度为2 mm。为了区分加钛处理对试样冲击性能的影响,以相同工艺制备了不含钛的铌镍空白试样以供对比。两种试样的化学成分如表1所示,其中铌镍试样以A表示,铌镍钛试样以B表示,下文中正火保温15 min与40 min的试样A标记为A-15与A-40,试样B相同。

表1 试样材料的化学成分(质量分数)Tab.1 Chemical compositions of the specimen material (mass fraction) %

1.2 试验方法

使用Zwick RKP 450型仪器化冲击试验机在-70 ℃下对试样进行仪器化冲击试验,记录在冲击过程中载荷与时间的关系曲线,并根据二次积分化处理计算冲击载荷-位移曲线。试样冲击断裂后,使用金相显微镜观察残样的显微组织,通过透射电镜分析试样的析出相及其与微观组织的关系,并使用能谱仪分析析出物的组成。

图1为一条典型的仪器化冲击试验载荷-位移曲线,各特征载荷的说明如下:Fgy为名义屈服载荷,Fm为最大载荷,Fu为不稳定裂纹扩展起始载荷,Fa为不稳定裂纹扩展终止载荷。以各特征载荷为边界求冲击载荷对位移的定积分,便可以得到与材料冲击性能相关的各特征能量的分布情况。

图1 典型的仪器化冲击试验载荷-位移曲线Fig.1 Typical load-displacement curve of the instrumented impact test

2 试验结果与讨论

2.1 仪器化冲击试验

图2为经过不同正火保温时间热处理后试样A与试样B进行仪器化冲击试验得到的载荷-位移曲线。试样A在屈服点后因缺口根部发生塑性变形,在萌生裂纹源后即发生脆性失稳断裂,断口呈现韧性起裂后立即有明显结晶状脆性区域出现,剪切断面率为63%,反映在曲线上即为载荷信号在极值位置发生陡降。而试样B在相同的试验条件下呈现裂纹稳态扩展特征,仅在断口根部有一小片结晶状脆性区域,剪切断面率为88%,反映在曲线上即为载荷信号在极值点与失稳断裂点之间有一段较为平稳的载荷衰减过程。综上所述,试样A-15与试样A-40曲线基本类似,而试样B-15与试样B-40曲线的差异仅存在于裂纹稳定扩展阶段。

图2 不同试样的仪器化冲击试验曲线Fig.2 Curves of instrumented impact tests for different specimens

表2列出了图2曲线所示的裂纹形成能量(止裂能量)Ei、裂纹扩展能量Ep、冲击吸收能量Et等参量。根据文献[2]报道的关键曲线法,表2同时给出了经计算得到类“应力-应变”关系曲线的形态控制参量n(冲击加工硬化性能指标)与k(冲击强化性能指标)。

图2与表2清晰地反映出,钛元素的添加显著增强了此类HSLA钢的低温冲击性能,而正火保温时间的长短对裂纹扩展有着显著的影响,而对微裂纹源的形成及裂纹萌生影响较小。因此试样A-15与试样A-40有类似的仪器化冲击试验曲线特征,而试样B与试样A相比其裂纹扩展能量增加较为显著。

表2 仪器化冲击试验曲线的特征参量Tab.2 Characteristic parameters of curves ofinstrumented impact tests

2.2 析出相及显微分析

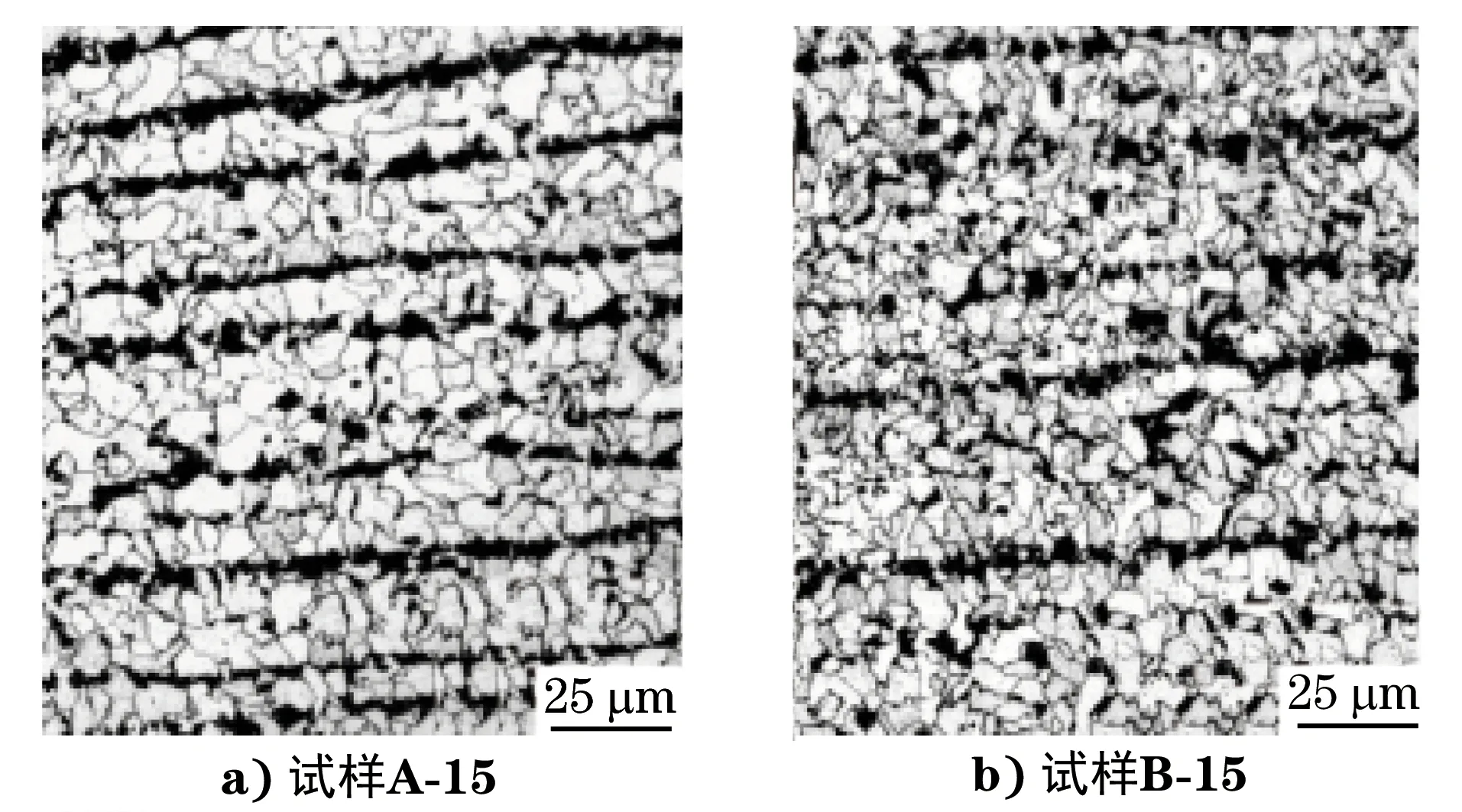

对试样A-15和试样B-15进行金相检验,结果见图3。试样A-15和试样B-15的显微组织均主要由铁素体和少量珠光体构成。与文献[4]报道一致的是,钛元素的添加对控轧态正火后的铁素体组织起到了明显的晶粒细化作用,提高了原有铌镍钢的冲击性能。

图3 试样的显微组织形貌Fig.3 Microstructure morphology of specimens:a) specimen A-15; b) specimen B-15

使用透射电镜对试样B-40进行观察,结果如图4所示。结果表明,试样B-40中有大量的铁素体非均质析出相弥散分布在晶内与晶界上,能谱分析显示析出相富含钛。

图4 试样B-40析出物微观形貌及能谱Fig.4 Micro morphology and energy spectrum of precipitates in specimen B-40:a) micro morphology; b) energy spectrum

运用电子衍射分析技术对析出物衍射花样进行标定,证实了析出物具有规则的面心立方结构。由于TiN的固溶度积最小,析出温度最高,因此析出颗粒所含的钛含量最高,形成TiN颗粒的几率最大。综上,钛元素的添加及TiN颗粒的析出更易起到细晶强化与析出强化的作用,也从侧面论证了试样B比试样A韧化态冲击性能要好的事实。

试样B-15与试样B-40加工工艺的差别仅在于正火保温时间的长短,反映在宏观性能上则是裂纹稳定扩展对冲击总能量的贡献存在区别,而止裂能量几乎完全相同。通过关键曲线法绘制的类应力-应变曲线可知,试样B-15与试样B-40具有相近的n指标与k指标,可见试样B-15与试样B-40具有相当的基体性能。

根据经验可知由于正火温度较高,控轧态试样本身在轧制过程中析出的含钛颗粒(如部分TiN及大部分TiC)会回溶进入奥氏体相区,包括铁素体与珠光体在内的组织在正火保温区间被奥氏体化,保温时间的长短直接影响了奥氏体化的充分性与二相粒子的溶解程度。试样B-15与试样B-40的显微组织形貌如图5所示,充分保温后的试样B-40相比试样B-15来说,其铁素体组织分布、晶畴尺寸更加均匀。而在随后的空冷阶段,弥散分布的颗粒数量越多、尺度越小,粒子对铁素体晶界的钉扎力就越强。因而在高速加载冲击过程中,这些钉扎紧密的铁素体边界会保持较高的强韧性,当稳定扩展的裂纹尖端与之相遇时,不但不会沿晶界断裂,反而会消耗或降低部分裂纹尖端应力峰,裂纹或穿过钉扎边界或绕开改向都会增加断裂能量。

综上所述,正火保温时间对含钛试样B的裂纹扩展能量有较大影响,而对其止裂能量影响较小。由于试样A不含钛元素,因此在正火及保温阶段没有TiN等二相粒子的回溶及二次析出过程,因此其冲击性能仅取决于其基体铁素体组织相变的均匀性,因而试样A-15与试样A-40的强韧化性能及断裂过程类似。

3 结论

根据仪器化冲击试样获得的载荷-位移曲线,以载荷极值Fm为界,冲击吸收能量Et可以被分解为止裂能量Ei与裂纹扩展能量Ep两部分,提供了材料冲击性能韧化或脆化丰富的内在信息。金属材料的裂纹扩展能量(稳定裂纹扩展能量)是反映材料韧脆倾向的重要判据之一,在材料韧脆性能评价中起着主要作用[5]。钛元素的添加起到了有效的细化晶粒的作用,增强了低合金高强钢的冲击性能。不同的正火保温时间对冲击性能中止裂能量的影响较小,而对裂纹扩展能量影响显著。

[1] ADRIAN H, PICKERING F B. Effect of titanium additions on austenite grain growth kinetics of medium carbon V-Nb steels containing 0.008-0.18%N[J]. Materials Science and Technology,1991,7(2):176-182.

[2] 方健.单试样动态断裂性能评价方法与力值分析技术[J].理化检验-物理分册,2005,41(8):397-401.

[3] 方健.运用仪器化冲击开展材料动静态加载性能联合评测[J].理化检验-物理分册,2005,41(9):451-455.

[4] GLADMAN T, DULIEU D, MCIVOR I D. Structure-property relationships in high-strength microalloyed steels[A].New York: AIME,1977.

[5] 黄旭东,叶世亮,王滨,等.仪器化冲击试验结果在SA508 Gr.3-Cl.2钢的韧脆性评价中的应用[J].理化检验-物理分册,2014,50(3):175-179.

EvaluationofImpactPropertyforLow-AlloyHigh-StrengthSteelsbyUsingInstrumentedImpactTest

LAIZhangyi1,ZHANGJianwei2

(1. Baosteel Engineering & Technology Group Co., Ltd., Shanghai 201900, China; 2. Technical Center, Baoshan Iron and Steel Co., Ltd., Shanghai 201900, China)

Based on the impact load-displacement curves recorded by instrumented impact tests, the energy distribution characteristics of low-alloy high-strength steels containing Nb, Ni and Ti in the instant of impact fracture at -70 ℃ were quantitatively analyzed. The results show that: The impact absorbed energy could be divided into two parts of crack arrest energy and crack propagation energy; the holding time of normalization process at 910 ℃ had little influence on the crack arrest energy of the low-alloy high-strength steels, and had remarkable influence on the crack propagation energy. In addition, the microstructure of the low-alloy high-strength steels was analyzed to ascertain the strength mechanism and toughness mechanism of low-alloy high-strength steels.

instrumented impact test; low-alloy high-strength steel; normalization; holding time; impact absorbed energy; crack arrest energy; crack propagation energy

10.11973/lhjy-wl201711008

TG115.2; O346.1

A

1001-4012(2017)11-0802-04

2017-01-16

来张翼(1981-),男,工程师,学士,主要从事冷轧工艺、检化验设备及实验室建设等的研究,laizhangyi@baosteel.com