澜沧江黄登·大华桥电站砂石加工系统设计关键技术

2018-01-04罗艳

罗 艳

(中国水利水电第八工程局有限公司 长沙市 410004)

1 工程概况

澜沧江黄登·大华桥电站砂石加工系统是黄登·大华桥两座电站主体工程混凝土骨料加工的主要基地,承担550×104m3碾压和常态混凝土以及25×104m3工程喷混凝土所需的1 280×104t粗、细骨料生产和供料。混凝土骨料的料源为大格拉灰岩料场,湿抗压强度大于80 MPa;系统设计规模是按混凝土高峰月浇筑强度30万m3所需混凝土骨料的生产要求,产品生产满足二级配、三级配碾压混凝土和二级配、三级配常态混凝土用粗、细骨料以及少部分喷混凝土骨料的供料要求。系统生产规模:毛料处理能力2 500 t/h;成品生产能力不低于2 150 t/h。生产成品中,粗骨料不小于1 300 t/h,人工砂不小于850 t/h。

2 系统工艺流程设计

2.1 工艺流程

根据黄登·大华桥工程的特点,本系统采用如下工艺流程设计。

(1)破碎工艺。

本系统的料场为大格拉灰岩料场,岩石的湿抗压强度大于80 MPa,属较难破碎岩石,且系统设计规模大,其粗碎破碎设备的选型是保障系统处理能力的基本要求,采用两段破碎,粗碎采用进口旋回破碎机,该设备性能稳定可靠,中细碎采用进口反击式破碎机,粗碎开路生产,中细碎闭路生产。

(2)制砂工艺。

本系统制砂工艺,采用目前国际上先进的立式冲击式破碎机制砂为主,辅以常规的棒磨机制砂进行调节。

根据施工经验,立式冲击式破碎机生产的产品中<5 mm粒径的可达占50%以上,但砂的细度模数较大,如单独采用冲击破难以满足本工程的要求,故本系统主要采用立式冲击破碎机外,还选用棒磨机辅助制砂,来调节其细度模数和石粉含量。

(3)流程设计。

通过论证分析本系统加工工艺采用两段破碎、三级筛分和立式冲击式破碎机与棒磨机联合制砂工艺,(80~40)mm 粗骨料由一级筛分生产,(40~20)mm、(20~5)mm粗骨料由二级筛分生产,人工砂由一、二、三级筛分、立式冲击式破碎机与棒磨机联合制砂、石粉回收车间配制生产,并按比例调配成细度模数在(2.4~2.8)的合格成品砂。

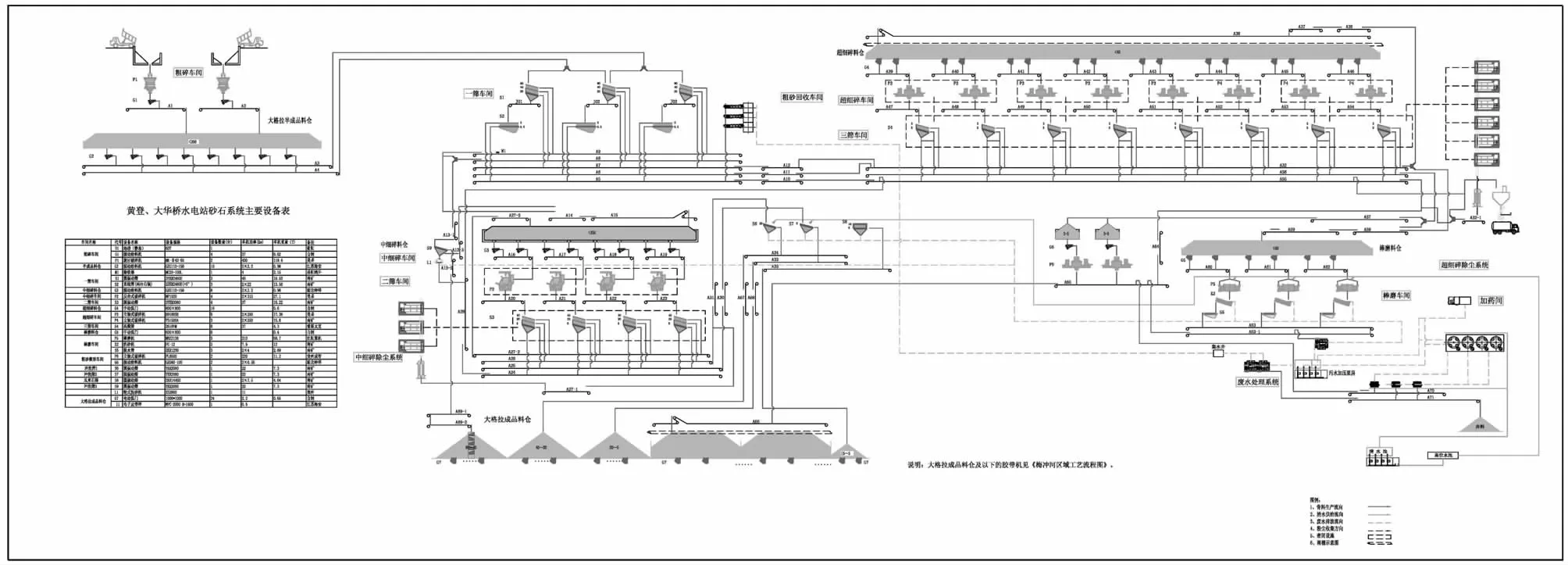

澜沧江黄登·大华桥电站砂石加工系统工艺流程见图1。

图1 澜沧江黄登·大华桥电站砂石加工系统工艺流程图

(4)工艺流程计算。

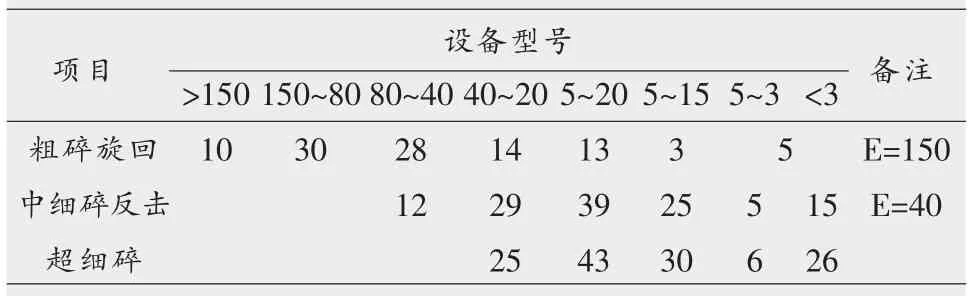

①主要破碎设备产品粒度特性。

主要破碎设备的产品粒度特性,综合考虑相关设备厂家提供的同类岩石的试验数据选定,见表1。

表1 主要破碎设备破碎产品粒度特性表

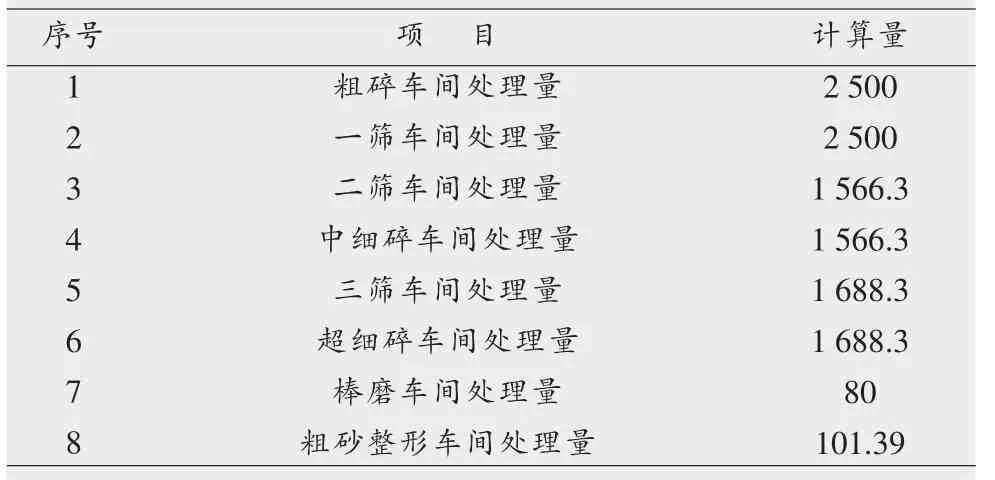

根据流程计算表的结果和系统总处理量,计算出各车间的处理量,见表2。

表2 各车间处理量计算表 t/h

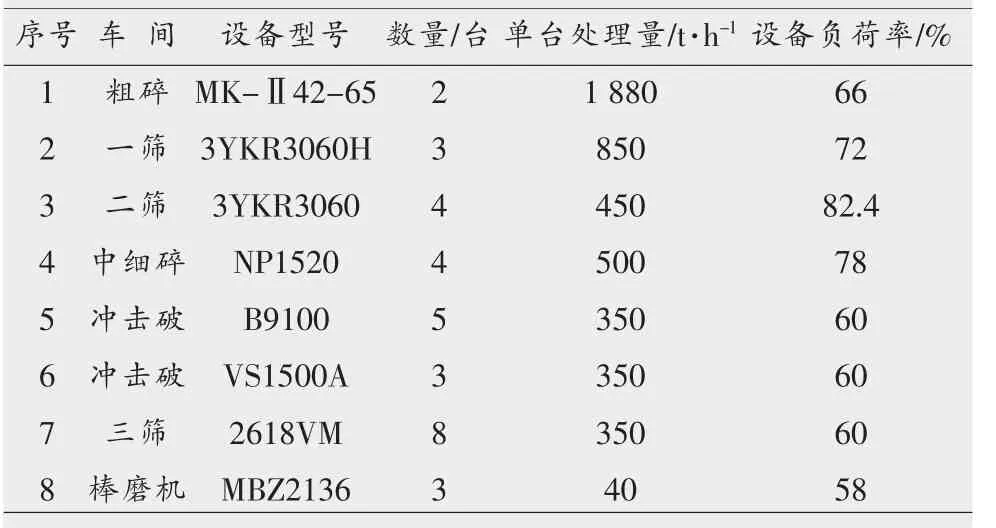

2.2 主要设备配置

根据工艺流程计算结果,粗碎车间选择2台进口MK-Ⅱ42-65旋回破碎机,中细碎车间选择4台进口NP1520反击式破碎机,冲击破选择5台美卓公司的B9100和3台VS1500-A立轴式冲击破,棒磨机制砂选择3台BMZ2136棒磨机,其设备配置见表3。

表3 设备配置表

3 关键工艺研究

3.1 加工工艺

根据毛料料源特性(灰岩),工艺流程采用“两段破碎”,粗碎开路,中细碎闭路工艺,砂生产采用“立轴破与棒磨机联合制砂”工艺。

考虑到灰岩岩性,设置洗泥工艺,并在粗骨料进仓前采用水洗工艺保证粗骨料不裹粉,采用粗砂、细砂回收工艺。

水处理工艺采用先进行粗细砂回收,后进行澄清的处理工艺,对澄清产生的废渣采用过滤机进行处理,废水循环利用,废水达标后排放。

3.2 制砂工艺

人工砂生产是砂石骨料生产中技术含量最高、难度最大的环节。目前常用的制砂工艺设备主要有棒磨机和破碎机两种。棒磨机是传统的制砂设备,国内应用较多,破碎机制砂目前国际上发展较快,应用亦越来越多。用于制砂的破碎机种类较多,主要有锤式破碎机、反击式破碎机、旋盘破碎机、惯性圆锥式破碎机和立轴式冲击破碎机等,其中用于大型人工砂石加工系统且取得成功经验的主要有旋盘式破碎机、立轴式冲击破碎机和圆锥破碎机。结合棒磨机、立轴式冲击破碎机和圆锥破碎机三种制砂设备工艺特点,本系统在制砂工艺设计中,决定采用立轴破碎机+棒磨机(MBZ2136)闭路制砂工艺,并对(3~5)mm粗砂进行整形,以达到综合两种工艺优点的目的,取长补短,提高工效、降低钢耗能耗、确保成品砂的产量和质量,满足合同要求。

3.3 成品砂石粉含量控制工艺

根据工程要求,本系统生产的成品砂必须既能满足常态混凝土要求,又能满足碾压混凝土要求。由于两种混凝土对石粉含量要求不一样 (常态混凝土人工砂石粉含量10%~17%,碾压混凝土人工砂石粉含量15%~22%),为此,在设计成品砂堆场时,考虑了常态混凝土用砂和碾压混凝土用砂分开堆存。

为达到碾压混凝土人工砂质量要求,对冲洗筛分、棒磨机车间产生的细砂和石粉采用黑旋风和陶瓷过滤机进行回收,根据需要部分或全部添加进成品砂中以调节成品砂石粉含量。

当生产的石粉含量超过指标时,利用设置在超细碎车间、中细碎车间、干式筛分车间的除尘脱粉车间进行脱粉,控制成品砂进仓的石粉含量。通过以上生产工艺,每个砂仓可根据石粉含量要求不同,灵活调节各砂仓的石粉含量。

3.4 成品砂级配控制

因本系统产砂量大,采用立轴破与棒磨机联合制砂工艺。根据多个工地棒磨机处理灰岩实验数据,棒磨机产砂细度模数能达到(2.2~2.3),砂的级配处于Ⅱ区中砂下限,级配均匀。

两段破碎以及超细碎车间产生的粗砂,根据类似工地(设备及岩石类似)实验数据,配合棒磨机出砂及通过粗砂整形车间处理,成品砂能较好达到II区中砂要求。

3.5 成品砂含水率控制

采用半干法的生产工艺,控制进仓成品砂的含水率,经理论分析计算,成品砂进仓的含水率在6%以下。除了粗、细砂回收车间、棒磨机制砂车间采用湿法生产外,其余工序均采用干化生产。成品砂仓顶部设防雨棚,底部设两面排水坡度,并设混凝土底板和排水盲沟。以上措施起到控制成品砂含水率在6%的质量要求。

3.6 成品砂细度模数控制

招标文件要求成品砂的细度模数为(2.4~2.8),我们采取如下工艺措施来保证成品砂的细度模数:

(1)采用立轴破碎机与棒磨机联合制砂工艺,棒磨机制砂可灵活调整细度模数,且细度模数稳定,易于控制。

(2)控制棒磨机进料粒径,多年的运行实践表明:进料粒径越大,产砂细度模数就越大,棒磨机生产能力越小。为此,将粗碎、中细碎破碎生产出的部分(40~5)mm的石料作为棒磨机的主要进料。

(3)立轴破的检查筛分车间设置3mm筛网,(3~5)mm的粗砂进整形车间,对部分(3~5)mm的石料进行整形,可有效降低成品砂的细度模数以及提高成品砂整形的效果,3mm筛网根据质量情况可以适当调整。

3.7 废水处理工艺

根据系统的环保要求,结合水电工程砂石系统废水处理的成功经验,系统采取如下废水处理工艺:冲洗筛产生废水先经过预沉池进行沉淀,沉淀后,溢流水进入高效污水澄清器进行处理,处理后清水自流进清水池,泥及预沉池下部沉淀物进入陶瓷过滤机进行干化和脱水处理,陶瓷过滤机过滤后的水直接进清水池。

棒磨机生产废水进入细砂回收装置进行细砂(石粉)回收,细砂回收装置分离出来的废水再进入陶瓷过滤机进行干化和脱水处理,陶瓷过滤机过滤后的水直接进清水池。

4 系统总体布置与工艺调整

澜沧江黄登·大华桥电站砂石加工系统共分为三大块,即大格施工区、梅冲河施工区、甸尾施工区,各施工区之间采用长距离胶带机连接成为整体砂石加工系统,大格拉至梅冲河长距离胶带机长约9.5 km,梅冲河至甸尾长距离胶带机长约1.6 km。原设计方案中将砂石加工主系统布置在梅冲河区域;粗碎车间、半成品车间布置在大格拉区域;大格拉石料场毛料采用竖井加平洞的形式输送至大格拉粗碎车间,一次破碎后输送至大格拉半成品堆场,再经过大格拉至梅冲河长距离胶带机运输系统将半成品料输送至梅冲河砂石加工主系统,在梅冲河砂石加工主系统中再布置一个半成品堆场。在实际施工过程中发现梅冲河场地形坡度较陡,开挖及支护工程量巨大,且地质条件复杂,施工难度大、施工干扰多,砂石加工主系统如果布置在梅冲河区域将会存在巨大的安全风险。在施工中大胆改革创新,将砂石加工主系统整体由梅冲河区域移至大格拉区域,并取消原建议方案中的竖井及平洞,粗碎由地下式改为地面式,在梅冲河仅布置成品料堆,大格拉至梅冲河长距离胶带机运输系统由原输送半成品料改为输送成品料,输送能力改为3 000 t/h,皮带宽度由原1.4 m改为现1.2m。实践证明产生了可观的经济效益。经过分析计算,砂石料加工系统建安工程减少总费用1585.38万元;原设计大格拉至梅冲长胶是运输<350 mm半成品骨料,成品加工区移至大格拉后只输送小于80mm的成品料,提高了长胶的运行可靠性;加工车间全部布置在大格拉,便于系统运行的统一管理;成品加工区布置在大格拉,有利于粗骨料级配的调整,更有利于主体工程的供料。从近几年系统运行情况看,梅冲河开挖边坡出现了高边坡塌方、滑移的情况(目前已进行了边坡治理),通过系统总体布置改变,有效规避了在梅冲河高边坡下布置砂石加工系统的安全风险。