柴油机起动过程缸内窜机油现象的可视化研究

2018-01-04李晓伦李向荣陈彦林赵伟华刘福水

李晓伦,李向荣,陈彦林,赵伟华,刘福水

(1.北京理工大学机械与车辆学院,北京 100081;2.高效低排放内燃机技术工业和信息化部重点实验室,北京 100081)

柴油机起动过程缸内窜机油现象的可视化研究

李晓伦1,2,李向荣1,2,陈彦林1,2,赵伟华1,2,刘福水1,2

(1.北京理工大学机械与车辆学院,北京 100081;2.高效低排放内燃机技术工业和信息化部重点实验室,北京 100081)

在单缸机上利用内窥镜技术观察到了起动过程中缸内有窜机油的现象。采用图像分析和试验验证相结合的方法,分析了缸内窜机油现象发生的原因,研究了转速和进气压力对柴油机起动倒拖工况下缸内窜机油现象的影响,研究了起动着火运行时缸内的窜机油现象以及炭烟排放特性。研究表明:柴油机高转速起动倒拖工况下,在压缩上止点前后以及排气上止点后均有机油窜入缸内;当转速升高时,窜入缸内的机油量增加;当缸内压力升高时,窜入缸内的机油量减少;在起动着火过程中,运行初期缸内出现窜机油现象,随着发动机运行时间增加,窜机油现象消失,炭烟减少。

柴油机;起动;倒拖工况;机油消耗;可视化

车用发动机的节能减排是目前急需解决的问题。对于柴油机,除了通过改善油、气、室的匹配来实现低排放外,有效控制机油耗也是一个重要的途径[1-4]。资料显示,现代低排放柴油机大约20%的颗粒物是由机油引起的,且缸内机油耗占总机油耗的90%左右[5-6]。目前公认的缸内机油消耗方式有4种,分别为通过顶环开口间隙窜入、由惯性力导致的顶环上累积机油的甩出、活塞顶部边缘的刮油以及气缸壁油膜的蒸发[7-8]。然而影响缸内机油耗的因素却很多,国内外学者研究了活塞摆动、活塞环组的配合、缸套变形和发动机运行工况等因素对缸内机油耗的影响[9-13],但是对起动过程中缸内的机油消耗研究还鲜有报道。

在对侧卷流燃烧室进行油束匹配试验过程中,利用内窥镜技术拍摄到了起动倒拖工况下压缩上止点前后有机油窜入缸内的现象。进而对发动机缸盖、气门、缸套、活塞环和活塞等部件进行了检查,均状况良好,出现的窜机油现象应为正常机油消耗,只是以前很少被观察到,因此对起动过程的缸内机油耗开展研究很有必要。本研究分析了缸内窜机油现象发生的可能原因,研究了转速和进气压力对起动倒拖工况下缸内窜机油现象的影响以及发动机着火后缸内的窜机油情况和炭烟排放。这对分析发动机起动过程的机油消耗机理和减少机油耗带来的颗粒物排放具有重要的参考意义。

1 试验设备及方法

1.1 单缸机及内窥镜系统

在1132Z模拟增压单缸柴油机台架上进行了相关试验,表1示出了单缸机的主要参数。试验用1132Z单缸机缸盖进气道为直气道、4气门,配备侧卷流活塞,活塞下面有机油冷却喷嘴,活塞环组第一环为梯形扭曲环,第二环为锥面环,油环为螺旋撑簧槽孔式油环;试验用机油为15W-40,试验时机油温度在40 ℃左右;试验瞬态数据采集分析系统为Kibox,缸压传感器为Kistler 6052型;模拟增压系统由压气机、加热装置和稳压罐组成,压气机最高压缩压力可达0.8 MPa,试验中进气温度在30 ℃左右;试验用测功机最大吸收功率为160 kW,最高转速为4 500 r/min,扭矩控制精度为±0.2%FS,转速控制精度为±2 r/min;炭烟测量使用了AVL 415S烟度计,设备量程为0~10 FSN,设备分辨率为0.001 FSN。

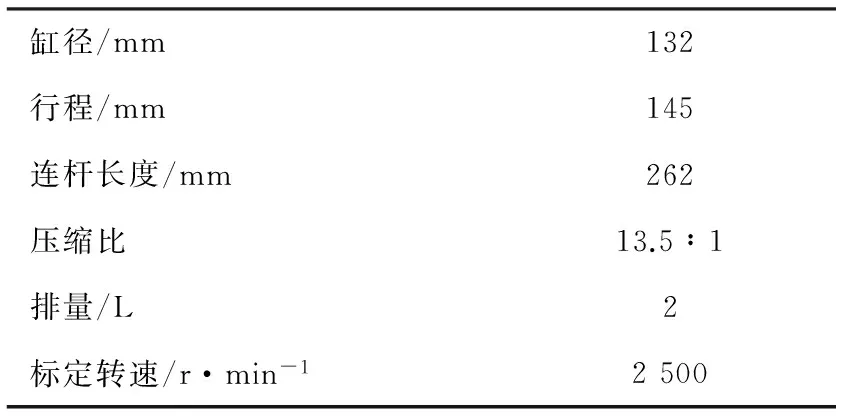

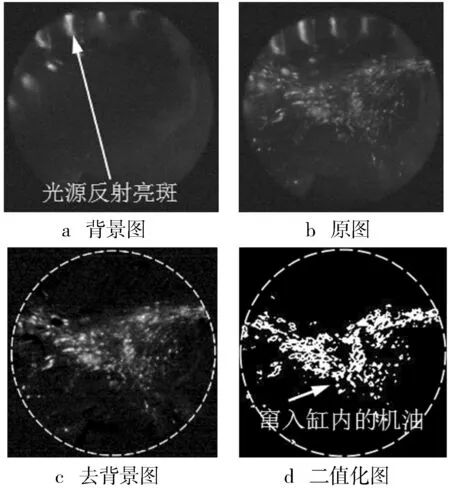

表1 单缸机主要参数

试验采用AVL Visioscope 513D内窥镜系统,主要配置有PixelFlyCCD摄像机、内窥镜冷却系统、照明系统、工控机和配套软件等。为了安装内窥镜系统,在缸盖上加工了内窥镜探头和光源探头安装孔,并在活塞相应位置加工了避让槽。内窥镜在单缸机上的安装见图1。为了实现最佳的观测范围及测试效果,选择了风冷式0°观测角的内窥镜探头,探头拍摄视角为80°,内窥镜拍摄视野及侧卷流活塞见图2。

图1 内窥镜系统在单缸机上的安装

图2 内窥镜拍摄视野及侧卷流活塞

1.2 试验及图像处理

在发动机运行前安装内窥镜系统,并调整拍摄角度、光源角度和镜头焦距直到视野清晰,拍摄曝光时间设定为50 μs,拍摄时刻按发动机运行时间设定。

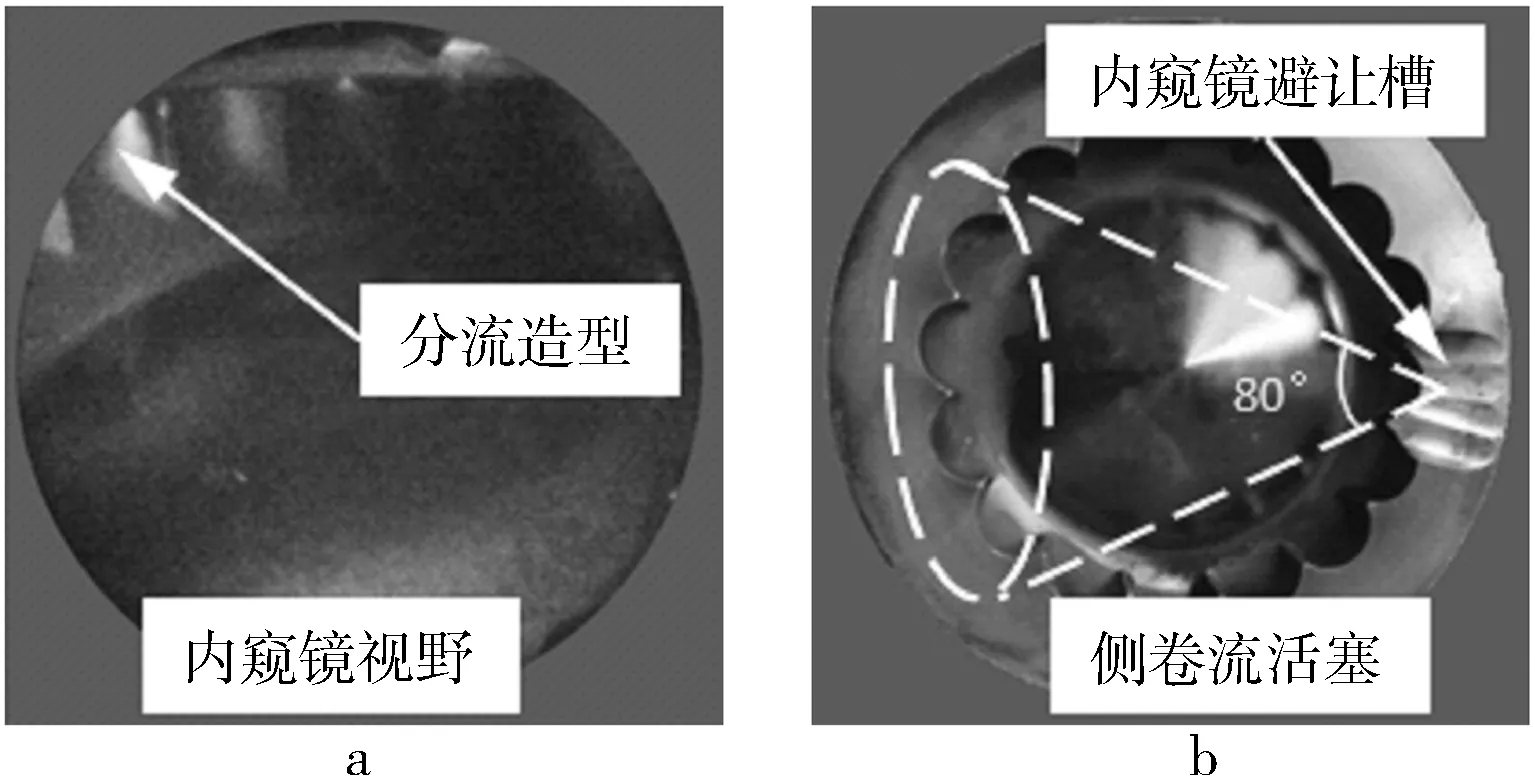

为了定量分析倒拖工况下窜入缸内的机油量,对图片进行去背景和二值化处理,引入机油面积比(机油面积比=图像上的机油面积/内窥镜视野面积)来考察窜入缸内机油量。图片处理方法见图3,在图3d中标注了窜入缸内的机油(白色点状物)。

图3 图片处理方法

2 结果与分析

2.1 柴油机起动倒拖工况下缸内窜机油现象的观察

在对柴油机起动倒拖工况下缸内的情况进行观察时,发现缸内压缩上止点前后有机油窜入缸内。图4示出自然吸气条件下,倒拖转速为1 800 r/min时,截取的压缩上止点前后10°曲轴转角内机油窜入缸内的情况。该图片由原始图片经过去背景和二值化处理后得到。CCD相机设置为每一个循环采集一个图像,下一个图像为推迟一定曲轴转角的后续循环,因此图4所示为得到的名义循环缸内窜机油过程。

图4 压缩和膨胀冲程缸内窜机油情况

从图4中可以看到,在压缩上止点前后均有机油窜入缸内。对比压缩上止点前后的图像,发现活塞上行和下行过程缸内窜机油的方式存在差异,活塞上行时机油呈喷注状窜入,而在活塞下行时,缸内窜入的机油则显得较为散乱。此外,在活塞上行和下行过程中,机油窜入的方向没有变化,均是由次推力面(承受压缩侧向力)一侧向主推力面(承受膨胀侧向力)一侧窜入(见图5)。

图5 缸内窜机油示意

对排气上止点前后40°曲轴转角范围内进行了拍摄,发现在排气上止点后20°~40°曲轴转角范围内也有窜机油现象发生,相对压缩上止点附近窜机油量较小(见图6)。

图6 排气上止点后缸内窜机油图像

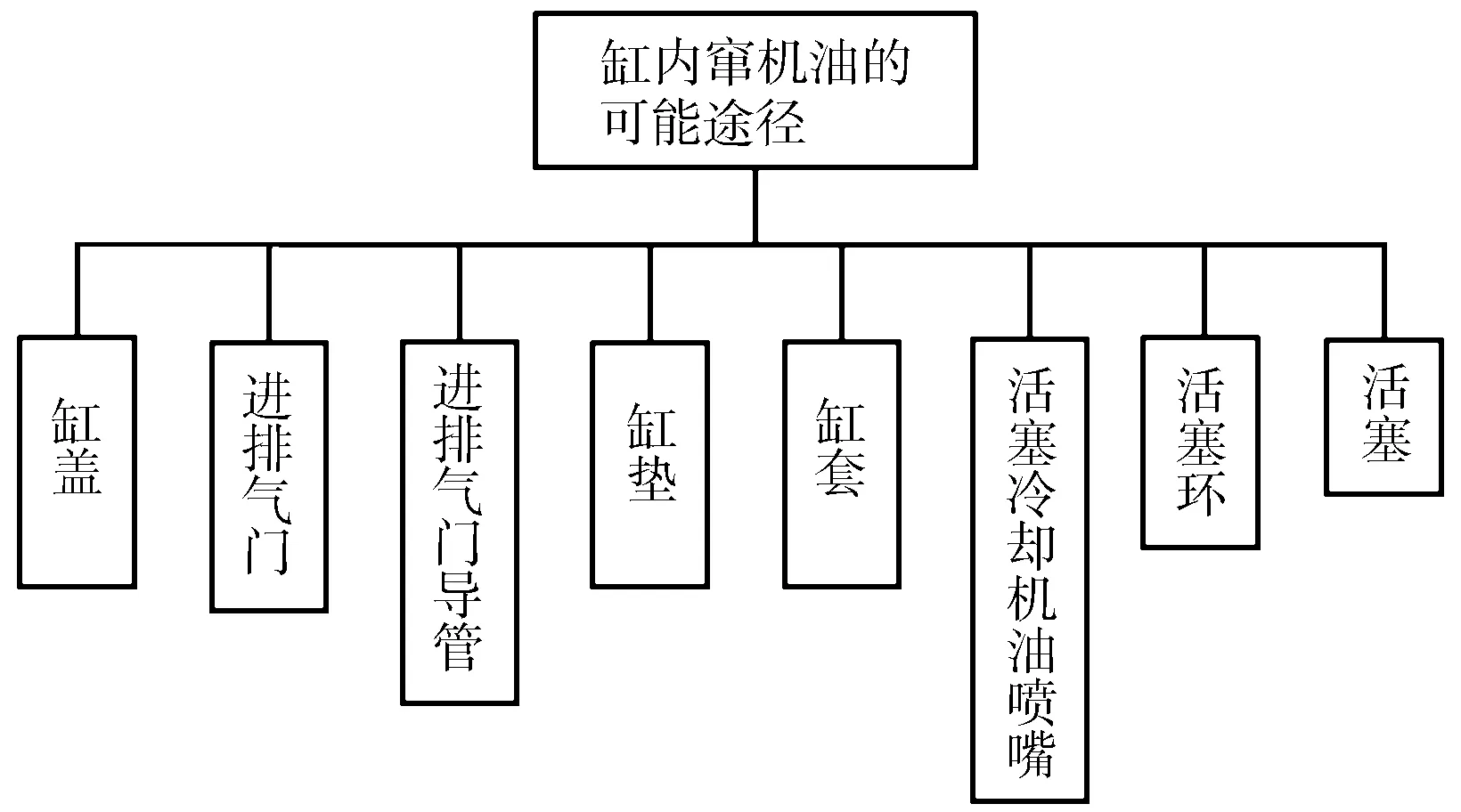

为了检查是否是发动机故障引起的非正常缸内窜机油现象,图7列出了柴油机缸内窜机油的所有可能途径,检查结果如下:

a) 缸盖。经清洗和仔细检查,缸盖朝向燃烧室的整个表面并无裂纹,因此排除缸盖上的机油漏入燃烧室。

b) 进排气门。经检查,气门密封性良好,在气门座位置无机油泄漏的痕迹。

c) 进排气门导管。经检查,气门导管顶端的密封圈完好。

d) 缸垫。拆下缸盖后,经检查发现缸垫完好,机油回流孔位置处无漏油痕迹。

e) 缸套。为了验证是否为缸套磨损造成缸内窜机油现象,对缸套进行了90°旋转,窜机油方向并未变化。更换新缸套,窜机油量无较大变化。

f) 活塞冷却机油喷嘴。在活塞下方安装有活塞冷却机油喷嘴,考虑到冷却机油喷嘴喷油作用下,缸套壁面会产生较厚的油膜,可能导致较多的机油窜入缸内,因此在切断活塞冷却机油喷嘴供油管路的情况下进行试验,发现发动机以1 800 r/min的转速倒拖运转5 min后依然有机油窜入缸内。

g) 活塞环。活塞环安装正确,各环开口不在同一方向。为了排除活塞环磨损带来的影响,更换新活塞环后测试,缸内窜机油量无较大变化。

h) 活塞。拆下活塞,发现活塞次推力面一侧火力岸有较多积炭,清除活塞火力岸积炭后进行测试,发现窜入缸内的机油量不变。

综合上述检查结果,可以确定试验中发动机运行正常,则起动过程中所观察到的窜机油现象属于正常机油消耗,因此弄清楚这一现象的规律和机理,对控制起动过程的机油耗和颗粒物排放具有重要意义。

图7 缸内窜机油现象的可能途径

2.2 转速和进气压力对缸内窜机油现象的影响

在引言中提到的4种典型缸内机油消耗方式中,由于发动机倒拖运行时缸内温度较低,可不考虑机油蒸发,观察到机油窜入的情形也不是蒸发引起的;顶环开口不在次推力面一侧,因此也不是通过顶环开口间隙的窜油。那么出现图4和图6所示缸内窜机油现象的原因可能如下:在压缩上止点前后,当活塞上行时,活塞顶部边缘会将机油刮起,刮起的机油窜入缸内;而当活塞下行时,积累在活塞顶部和顶环上方的机油在惯性力的作用下被甩出,窜机油方向不变,其作用机理如图8所示,图中活塞倾斜是由于连杆推拉力和活塞受到的摩擦力构成的力矩作用产生。在排气上止点前后,当活塞上行时,由于缸套壁面残留油膜较薄,因此没有出现因刮机油而导致的缸内窜机油现象,而当活塞下行时,积累在顶环上方的少量机油则在惯性力作用下被甩出,窜入缸内的机油量较压缩上止点后少。

为了进一步分析缸内窜机油现象的原因和规律,研究了发动机转速和进气压力对起动倒拖工况下缸内窜机油现象的影响。

对于转速的影响,在自然吸气倒拖工况下依次升高转速,拍摄缸内的窜机油情况(见图9)。每一转速下取压缩上止点前后10°曲轴转角内的图像,并对图像上的机油面积比取平均值,得到了机油平均面积比随转速的变化规律(见图10)。

图8 缸内窜机油现象作用机理

图9 不同转速下缸内窜机油情况

图10 图像上机油平均面积比随转速的变化

由图9和图10可以看出,随着倒拖转速升高,窜入缸内的机油量增加。这可能是由于随着转速升高,在液力和机械等作用下,未被活塞环组刮回曲轴箱的机油增多,缸套油膜较厚,因此活塞顶部边缘的刮油和惯性力导致的甩油使得窜入缸内的机油量增加。而当转速由1 800 r/min继续升高时,这些作用趋于“饱和”,因此缸内窜机油量不再大幅增加。

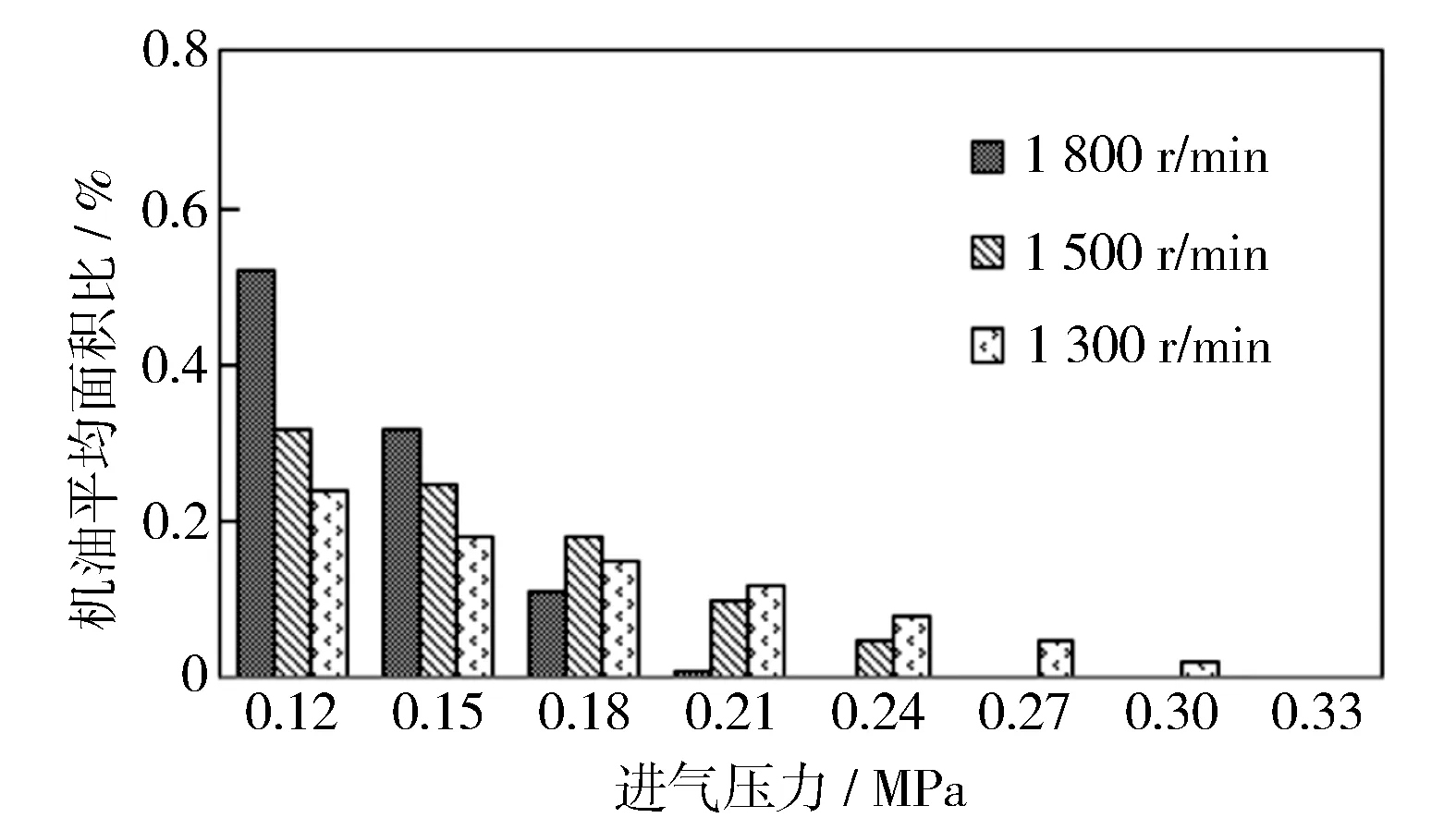

图11示出1 800 r/min工况下,缸内窜机油情况随进气压力的变化。选取压缩上止点前后10°曲轴转角内的图像,并对图像上的机油面积比取平均值,得到了图像上机油平均面积比随进气压力的变化规律(见图12)。

从图11和图12可以看出,随着进气压力增加,缸内的窜机油量减少。这可能是由于顶环上下压差增大,顶环在压力作用下紧贴在活塞环槽下端面,从顶环通过的机油量减少,而窜气作用带向曲轴箱的机油量增加。另外,由于进气压力较高,在进气冲程活塞下行时可以延缓顶环被抬起(脱离环槽下端面),窜入顶环上方的机油量减少,缸套壁面形成的油膜厚度减小,因此被刮入、甩入缸内的机油量减少。从图12还可以看出,转速越高,使得缸内窜机油现象消失所需要的进气压力越低,这可能是因为较高转速时,通过活塞环组间的漏气量较少,活塞环上下压差较大,使得窜入缸内的机油量减少。

图11 不同进气压力下缸内窜机油情况

图12 图像上机油平均面积比随进气压力的变化

2.3 起动着火过程缸内窜机油情况分析

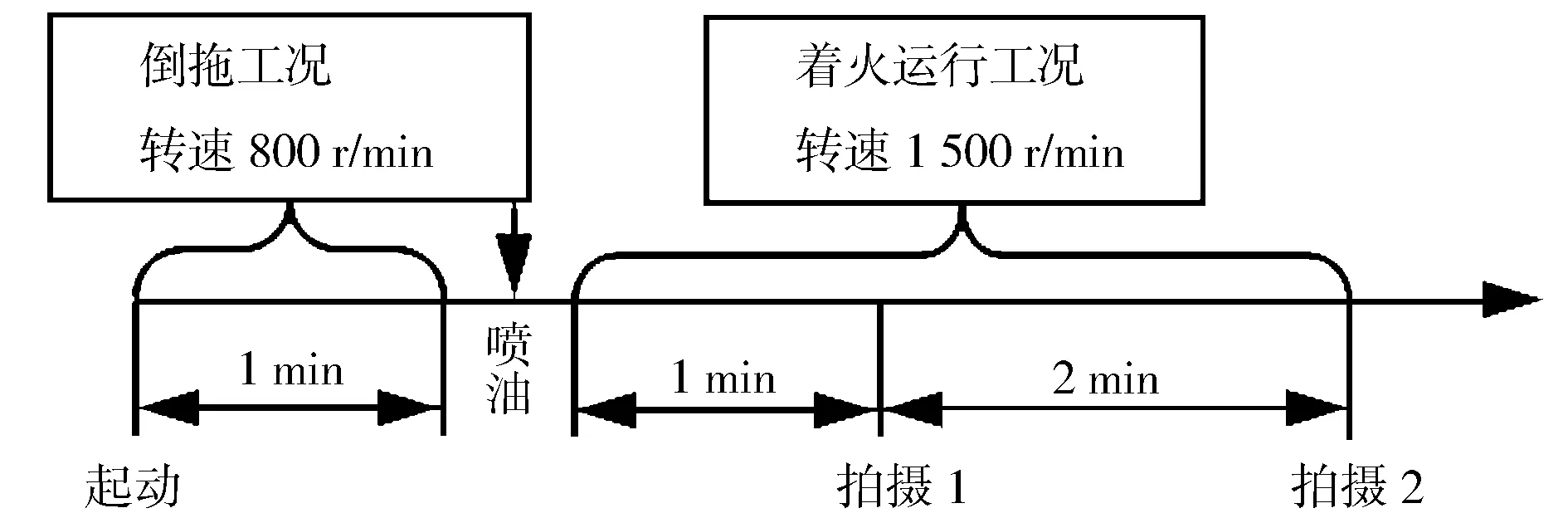

为了研究柴油机起动着火过程缸内的窜机油情况,在单缸机上进行了试验。试验中起动倒拖转速设定为800 r/min,喷油量为52 mg/cyc,自然吸气,为了避免喷油过早使喷雾对窜入缸内的机油产生遮挡,将喷油提前角设置为0°曲轴转角。发动机起动着火过程缸内窜机油现象试验方法见图13。试验结果见图14,图中用白色线条圈出了窜入缸内的机油。

从图14中可以看出,在发动机转速为1 500 r/min的工况下,喷油着火后1 min左右时缸内有窜机油现象,3 min左右时缸内窜机油现象消失。这是由于发动机喷油着火运行初期,缸内压力、温度较低(见图15),而转速较高,缸套壁面上油膜较厚,活塞的刮油和甩油作用使机油窜入缸内。随着运行时间增加,缸内温度上升,活塞、活塞环及缸套之间的间隙变小,活塞下行时刮下的机油量增加;另外机油黏度和蒸发量的变化使缸套壁面油膜厚度进一步减小,当活塞上行时,顶环和活塞顶部边缘的刮油量减少,从而窜入缸内的机油量较少或消失。

图13 发动机起动着火过程缸内窜机油现象试验方法

图15 起动着火运行时缸压曲线

试验过程中也对发动机起动过程炭烟排放进行了同步监测,监测结果见图16。在对发动机炭烟进行测量过程中,发现排气中有大量蓝烟,随着发动机运行时间增加,蓝烟逐渐消失。此外从图16可以看出,随着发动机起动着火运行时间增加,炭烟逐渐减少,这与缸内窜机油量的变化趋势一致。当运行时间达到5 min左右时,炭烟排放减少38.6%,由此可见缸内窜机油现象对炭烟排放有显著的影响,因此控制起动过程的缸内机油消耗很有必要。

图16 发动机炭烟排放结果随起动着火运行时间变化

3 结论

a) 柴油机在自然吸气高转速起动倒拖工况下,活塞在运行至压缩上止点前后和排气上止点后时,均有机油窜入缸内;

b) 柴油机倒拖转速越高,窜入缸内的机油量越大,而进气压力增大会抑制机油窜入缸内,当进气压力达到一定值后,缸内窜机油现象消失;

c) 在柴油机起动着火运行初期,缸内有机油窜入,随着发动机着火运行时间增加,缸内温度升高,窜入的机油量减少,炭烟减少。

[1] 焦明华,桂长林.柴油机活塞环机油耗及其影响因素分析[J].合肥工业大学学报,1992,62(1):115-121.

[2] Arigas, Sui P C,Shahed S M.Instantaneous unburned oil consumption measurement in a diesel engine using SO2tracer technique[C].SAE Paper 922196,1992.

[3] 沈言谨.柴油发动机颗粒排放物的组分研究[J].车辆与动力技术,2005(4):12-14.

[4] Harigaya Y, Suzuki M, Toda F. Analysis of oil film thickness and heat transfer on a piston ring of a diesel engine: effect of lubricant viscosity[J].Journal of Engineering for Gas Turbines and Power,2006,128:685.

[5] Claudio Gerhard,Milton C L,Palermo J L G. Oil consumption improvement in a DI diesel engine[C].SAE Paper 921490,1992.

[6] 梅一帆.柴油机缸内润滑油的消耗及其对颗粒物生成影响的研究[D].天津:天津大学,2011.

[7] 张卧波,刘世英.发动机缸内摩擦副组件性能数值模拟与试验研究[J]内燃机工程,2008,29(2):42-45.

[8] 王军,姜斯平,廖祥兵.润滑油消耗的研究[J].润滑与密封,2001(1):44-46.

[9] 雷基林,申立中,刘强,等.活塞环结构对柴油机机油耗的影响分析[J].内燃机工程,2011,32(5):79-83.

[10] 仲志全,李华宇,尹琪.发动机运行工况对油耗影响的实验研究[J].内燃机工程,2004,25(5):69-71.

[11] 肖森林.柴油机活塞组机油耗的影响因素分析[D].昆明:昆明理工大学,2012.

[12] 仲志全,李华宇,尹琪.发动机运行工况对机油耗影响的试验研究[J].内燃机工程,2004,25(5):69-71.

[13] 童宝宏,张强.不同工况下柴油机活塞变形的三维有限元分析[J].农业工程学报,2010,26(9):159-163.

VisualizationofLubricationOilFlowinginsideCylinderPhenomenonduringStartProcessofDieselEngine

LI Xiaolun1,2,LI Xiangrong1,2,CHEN Yanlin1,2,ZHAO Weihua1,2,LIU Fushui1,2

(1.School of Mechanical and Vehicle Engineering,Beijing Institute of Technology,Beijing 100081,China;2.Key Laboratory of High Efficiency and Low Emission Engine MIIT,Beijing 100081,China)

The phenomenon of lubrication oil flowing inside cylinder was observed by using endoscope technology on a single-cylinder engine. Adopting the methods of image analysis and experimental verification, the reasons of that phenomenon were analyzed and the influences of speed and intake pressure on in-cylinder oil flow problem were studied under the motored condition during the start process. In addition, the in-cylinder oil flow and soot emission were researched during the operation process after start. The results show that the phenomenon exists before and after the top dead center or after the bottom dead center of diesel engine when starting engine by dragging at a high speed. The amount of lubrication oil flowing inside cylinder increases when the speed increases and decreases when the cylinder pressure increases. The in-cylinder oil flow phenomenon during the earlier period of start disappeared with the increase of running time and the soot emission decreases.

diesel engine;start;motored condition;oil consumption;visualization

潘丽丽]

2017-09-12;

2017-12-16

李晓伦(1990—),男,硕士,主要研究方向为内燃机燃烧过程;1037904793@qq.com。

李向荣(1967—),男,博士,博士生导师,教授,主要研究方向为内燃机燃烧、排放与环境效应;lixr@bit.edu.cn。

10.3969/j.issn.1001-2222.2017.06.004

TK421.1

B

1001-2222(2017)06-0019-06