9E燃气轮机润滑油系统负压低问题的解决

2018-01-03张敏杰

张敏杰,程 箫,罗 涛

(深圳钰湖电力有限公司,广东深圳 518000)

9E燃气轮机润滑油系统负压低问题的解决

张敏杰,程 箫,罗 涛

(深圳钰湖电力有限公司,广东深圳 518000)

分析PG9171E型燃气轮机机组润滑油系统负压高的原因,检查系统密封性、抽油雾分离器压力调节阀,对系统密封性进行简单处理及关闭抽油雾分离器压力调节阀,解决了润滑油系统负压低的问题,同时提出相关注意事项。

燃气轮机;润滑油系统;负压;抽油雾分离器;改进措施

10.16621/j.cnki.issn1001-0599.2017.12.14

0 前言

某厂燃气-蒸汽联合循环的2台燃气轮机是由美国GE公司制造的PG9171E型机组,余热锅炉为杭州锅炉厂制造,于2004年投产,燃机使用原油(2004年底开始烧重油)燃料,2012年底进行油改气改造,至今已运行50 000多小时。燃气轮机发电机组的构成,除了燃气轮机,必须具备相应的辅助设备、控制系统以及保证机组安全、可靠、长期运行的管路系统。滑油系统是燃气轮机发电机组的重要系统。9E燃气轮机发电机组滑油系统主要是在机组的启动、正常运行及停机过程中,向燃气轮机和发电机的轴承、透平辅助齿轮箱提供数量充足、温度和压力适当、清洁的润滑油,防止轴承烧毁,轴颈过热造成弯曲而引起振动,润滑油也供给启动变扭器作为液压流体及润滑用。除此之外,一部分润滑油分流出来,经过过滤后用作液压控制油或用作液压控制装置的控制流体。

1 现状调查

1#燃机润滑油系统自2017年7月负压呈上升趋势,导致4#瓦渗油量变大,有进一步劣化趋势。2017年7,8两月每日14:00润滑油箱负压情况见图1。

依据GE运行手册及多年安全运行经验,1#燃机润滑油系统负压应维持在(-80~180)mmH2O。若润滑油系统保持低负压运行会导致润滑油从4#瓦、5#瓦渗入发电机,造成发电机轴瓦处积油,导致发电机故障,严重时会烧毁发电机。

图1 润滑油箱负压趋势

2 初步原因分析

(1)外冷水温度高。导致润滑油温度高,系统内烟雾大,导致系统负压偏低。

(2)外冷水水质差。长期运行导致板式换热器结垢,影响板式换热器换热效果,导致润滑油温过高,造成系统负压偏低。

(3)外冷水管道布置不合理。1#燃机外冷水经过汽轮机循环后再给燃机内冷水冷却,同时燃机先冷却发电机再冷却润滑油,相较于3#燃机先冷却润滑油再冷却发电机,冷却水温度高,导致润滑油油温高,从而导致系统负压偏低。

(4)环境温度高。环境温度直接影响外冷水温度,从而影响润滑油系统负压。

(5)润滑油系统的密封性,1#燃机自2004年投产至今未对润滑油系统阀门、盖板、膨胀节等密封垫进行更换,外部空气可能从密封性不严处渗漏进系统,导致系统负压偏低。

(6)抽油雾分离器滤芯型号和滤芯脏堵,若滤芯精度过高或滤芯脏堵,导致油雾无法及时分离,影响系统负压。

(7)抽油雾风机出力不足,导致油烟无法及时抽出,影响系统负压。

(8)抽油雾分离器调节阀故障,若压力调节阀故障,导致抽油雾分离器故障,影响系统负压。

(9)取样位置和仪表故障。

针对上述可能引起润滑油系统负压低的原因,利用机组停机检修,分步验证,在现场对系统进行相关检查。

3 现场检查处理过程

3.1 抽油雾分离器滤芯型号及滤芯脏堵

联系滤芯厂家,9月1日滤芯到厂后对1#燃机抽油雾分离器滤芯全部更换,燃机润滑油系统负压更换前-80 mmH2O,更换后-105 mmH2O,负压呈下降趋势,但至9月8日润滑油系统负压下降至-94 mmH2O。

更换全部滤芯后负压虽然变化,但依然达不到最佳负压值,怀疑所更换滤芯精度过高,导致系统负压变化幅度不大,故联系厂家,随后厂家发2个精度相对大的滤芯,于9月9日晚停机后更换2只新滤芯,更换后润滑油系统负压变为-96.4 mmH2O,更换2只精度大的滤芯后负压稍微变化。

9月10日晚停机后更换5个滤芯(精度相较于8月31日更换精度大),更换后系统负压上升至-97.8 mmH2O,更换后负压虽有上升,但仍未达到最佳值,研究讨论决定对剩余12个滤芯进行跟换。9月11日更换滤芯后系统负压为-98.2 mmH2O,相较之前并未发生太大变化。持续观察一周,发现更换全部滤芯后润滑油系统负压稳定在-95 mmH2O,未发生明显提升,同时4#瓦渗油情况与8月相比有改善,但效果不明显。由此可得出,滤芯脏堵和滤芯型号因素不是影响本次系统负压的决定性因素。

3.2 润滑油系统的密封性

停机后对润滑油系统的密封性进行检查,对润滑油箱人孔盖板,抽油雾分离器盖板等密封面处涂抹密封胶处理,同时对1#瓦回油管膨胀节密封面密封处理,在两端间隙处先用防火泥塞满,塞完防火泥后外部用1596平面密封胶进行再密封(图2)。

3.3 抽油雾分离器调节阀

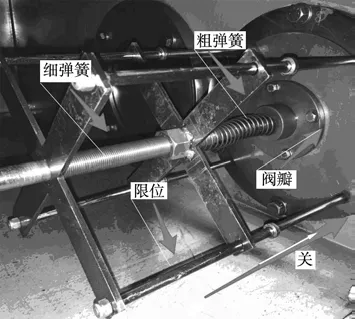

打开调节阀人孔,检查阀门开度,显示阀门并未关死,该阀门开度约在1/3位置(图 3)。

调节阀是原厂配置,由于建厂比较早此阀门开关不灵活,故在润滑油回油管至抽油雾分离器入口前单独加一个调节阀,起调节压力的作用,而 3#机原厂调节阀也处于失灵状态,在2014年检修时已焊死,每次检修时,1#燃机调节阀此缺陷没有处理。

由于调阀调节能力失效,在润滑油回油管至抽油雾分离器入口前加装调节阀,通过调节入口调阀调节系统负压。正常情况下,原抽油雾分离器压力调节阀应在关闭位置。当阀门在1/3开度时,用手可以将该阀阀瓣打开。由于阀门处于关闭位置,弹簧处于压缩状态,在弹力和外部空气作用下,长时间运行弹簧失效,当外部作用力>弹簧弹力时,使阀门有了一定开度,导致外部空气漏入润滑油系统,影响系统负压。

图2 1#瓦回油管膨胀节密封面密封处理

图3 调节阀阀门开度

将原压力调节阀调整至关闭位置,对人孔回装后,密封面涂密封胶。

对管道密封性和原压力调节阀调整后润滑油系统负压从-95 mmH20上升至-138 mmH20,持续观察,润滑油箱负压稳定维持在-138 mmH2O左右。更换滤芯、检查系统密封性及抽油雾分离器压力调节阀后系统负压变化见图4。

图4 维修后系统负压变化趋势

从图4可看出,更换精度更大滤芯后润滑油系统负压有上升,但上升幅度不大,但当对抽油雾分离器调节阀、油管路密封性检查处理后润滑油负压上升幅度大,负压稳定在-140 mmH2O。

3.4 抽油雾风机的出力

2017年8月对周边地区3家同类型机组的电厂进行调研,3家电厂对风机进行了改造,更换功率更大风机(原7.5 kW更换为12 kW)。同时考虑2017年4月1#燃机大修期间对抽油雾风机进行检修,可能在安装过程中存在风机叶轮和抽风管道中心偏差,装配工艺及风机本身出力可能导致风机出力不足,从而影响系统负压。

3.5 环境温度与外冷水温度

1#,3#燃机使用的外冷水为循环水,循环水来水为水库水,循环水在厂内循环后通过冷却塔风机与空气进行自然冷却。对比深圳地区7,8,9月平均温度与1,2,12月的3个月平均温度,平均温度相差15℃,外冷水温度相差10℃,润滑油温度相差7℃。润滑油温度低,系统中产生的油烟较小,系统负压上升。所以外冷水温度及外冷水水质直接影响润滑油系统温度。

3.6 取样位置和仪表故障

现场润滑油箱负压显示计和润滑油箱压力变送器及抽油雾风机压力变送器发现,3个压力相对误差≤3%,故不存在仪表故障因素影响润滑油系统负压。

4 分析与检查结果

GE运行手册运行标准为-50~180 mmH2O,同时8月对周边几家电厂润滑油系统负压情况调研,系统负压均维持在-130 mmH2O运行。对1#燃机润滑油系统更换滤芯、检查抽油雾分离器调节阀及油管路密封性后,系统负压维持-140 mmH2O上下运行,抽油雾风机未抽出大量油烟,同时4#,5#瓦渗油情况得到改善,基本不渗漏。由此可知影响系统负压的因素有:

(1)更换滤芯后负压虽有提升,但提升不够明显,故滤芯型号及滤芯脏堵程度是影响负压的因素,但不是根本原因。

(2)对系统密封性、抽油雾分离器压力调节阀检查,对系统密封性进行简单处理及关闭抽油雾分离器压力调节阀后,系统负压上升明显,系统能稳定运行,且4#瓦密封面不渗漏,能满足要求。

(3)润滑油温度直接影响系统负压,解决润滑油油温高的关键是解决外冷水水温。

综合上述分析,更换滤芯,检查系统密封性及关闭抽油雾分离器调节阀后,系统负压从-80 mmH2O上升至-140 mmH20,系统运行稳定,能达到要求,4#,5#密封面渗油处明显改善,基本不渗漏,降低事故发生的可能性。

5 后续工作

(1)针对可能引起1#燃机润滑油系统负压升高的原因寻求机会进一步查找,证实并寻求解决方案。

(2)对1#,3#燃机润滑油系统油管道膨胀节、密封垫片等密封件寻找机会进行更换。

(3)对冷却水系统展开调研工作,1#燃机先冷却发电机再冷却润滑油,3#燃机先冷却润滑油再冷却发电机,导致1#燃机相较3#燃机润滑油温度高,冷却水系统布置不一样造成系统负压差异。可以对1#燃机冷却水系统提出改造,以改变1#燃机润滑油系统润滑油温度,润滑油温度降低产生油雾也会相应减少,对负压降低也会有帮助。

(4)对4#,5#瓦油档间隙进行调整,确保瓦间隙最优,同时在密封空气管路上加装压力调节阀,确保密封空气压力能够确保系统的密封性良好。

TK478

B

〔编辑 李 波〕