基于刚-液平面运动学模型的液压支架平衡千斤顶控制模式分析

2018-01-03张德生

张德生

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013)

基于刚-液平面运动学模型的液压支架平衡千斤顶控制模式分析

张德生1,2

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013)

平衡千斤顶是两柱掩护式液压支架的重要调控部件,常规双向锁控制模式易造成安全阀频繁喷液,不能很好适应自动化控制要求。利用AMESim软件建立了某两柱掩护式液压支架刚-液平面运动模型,模拟移架前后顶板5°倾角变化条件,比较了传统双向锁控制模式和差动控制、低压控制和浮动双向锁控制模式下液压支架姿态和平衡千斤顶响应过程。结果表明:后3种控制模式均可有效避免安全阀开启,降压效果方面低压控制最优、浮动双向锁次之,差动控制有喷液风险;非主动调控模式下,差动控制和低压控制模式顶梁前端先接顶,浮动双向锁控制顶梁后端先接顶。研究结果为平衡千斤顶控制系统的选型和优化提供新参考。

刚-液平面运动模型;平衡千斤顶;控制模式;两柱液压支架

两柱掩护式液压支架对顶板条件适应范围广、操作简单、支护能力大、能够提供指向煤壁的主动水平力作用,易于实现电液控制的自动化操作,是美国等长壁开采的标准架型[1],在我国的应用比例也逐年提升,且数量巨大。平衡千斤顶是两柱掩护式支架顶梁和掩护梁之间的调控机构,在支架接顶过程安全阀频繁开启,不利于自动化的实现,给工作面安全高效生产带来很大影响[2-3]。

针对平衡千斤顶的控制问题,王伟[4]分析比较了补偿阀和高压内溢流式2种控制方案并指出了完善方向;李聚领[5]探讨了平衡补偿双向锁及现场应用;姚雪[6]重点研究了双控液压锁的方案及结构设计。上述方案一定程度上提高了平衡回路的适应性,但对整个升架过程平衡千斤顶动态响应规律缺少研究。当前液压支架四连杆机构模型构建是以Matlab等软件为平台的平面模型[7]、以Pro/E,SolidWorks等为代表的三维建模[8],以Adams为代表的动力学模型[9]为主流,实现了支架运动学的仿真和动态展示,结构动力学响应分析等。马力平[10]利用AMESim软件分析了浮动双向锁回路在平衡千斤顶中的应用。上述研究为推动两柱掩护式支架发展起到了积极的推动作用,但未能很好实现液压系统与机构运动的有效结合。平衡千斤顶及配套安全阀问题根源,实质是顶梁和掩护梁之间的相对运动,对平衡千斤顶三角撑架结构造成的压缩或拉伸效应,研究平衡千斤顶的控制方法,必须结合液压支架运动模型和液控系统进行。

以两柱掩护式液压支架为例,利用AMESim软件建立起支架运动机构的刚-液平面运动学模型,对平衡千斤顶不同控制方式下的响应特性进行研究,为控制回路优化提供参考。

1 两柱掩护式液压支架模型

1.1 两柱掩护式液压支架平面模型

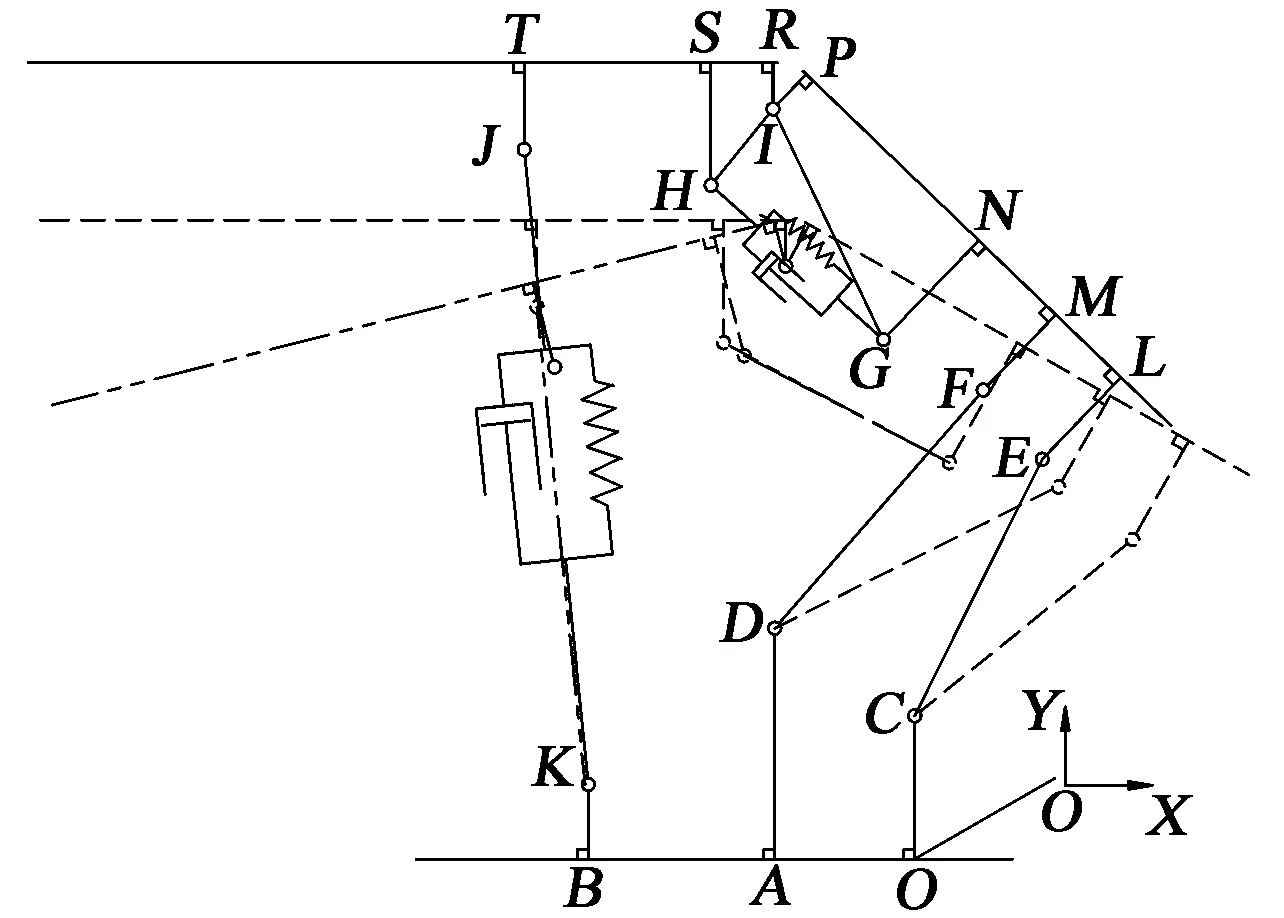

图1为两柱掩护式液压支架的平面运动机构学模型,顶梁、掩护梁、连杆和底座等各类梁体简化成刚性体,立柱和平衡千斤顶视为弹性-阻尼系统。其中,平衡千斤顶两端与顶梁和掩护梁铰接,构成图示三角形结构△HIG。降架过程,若保持顶梁水平,顶梁和掩护梁之间的夹角变大,HG长度增加,平衡千斤顶活塞杆腔(上腔)受压,活塞腔(下腔)空间增大;若保持HG长度不变,则顶梁和掩护梁之间的夹角保持定值,顶梁出现低头现象。移架升柱过程,由于顶板倾角变化,产生的顶梁和掩护梁之间旋转导致平衡千斤顶受拉或受压。分析可知,平衡千斤顶的受力工况与支架姿态变化直接相关。

图1 两柱掩护式液压支架模型

1.2 平衡千斤顶液压控制模型[10-11]

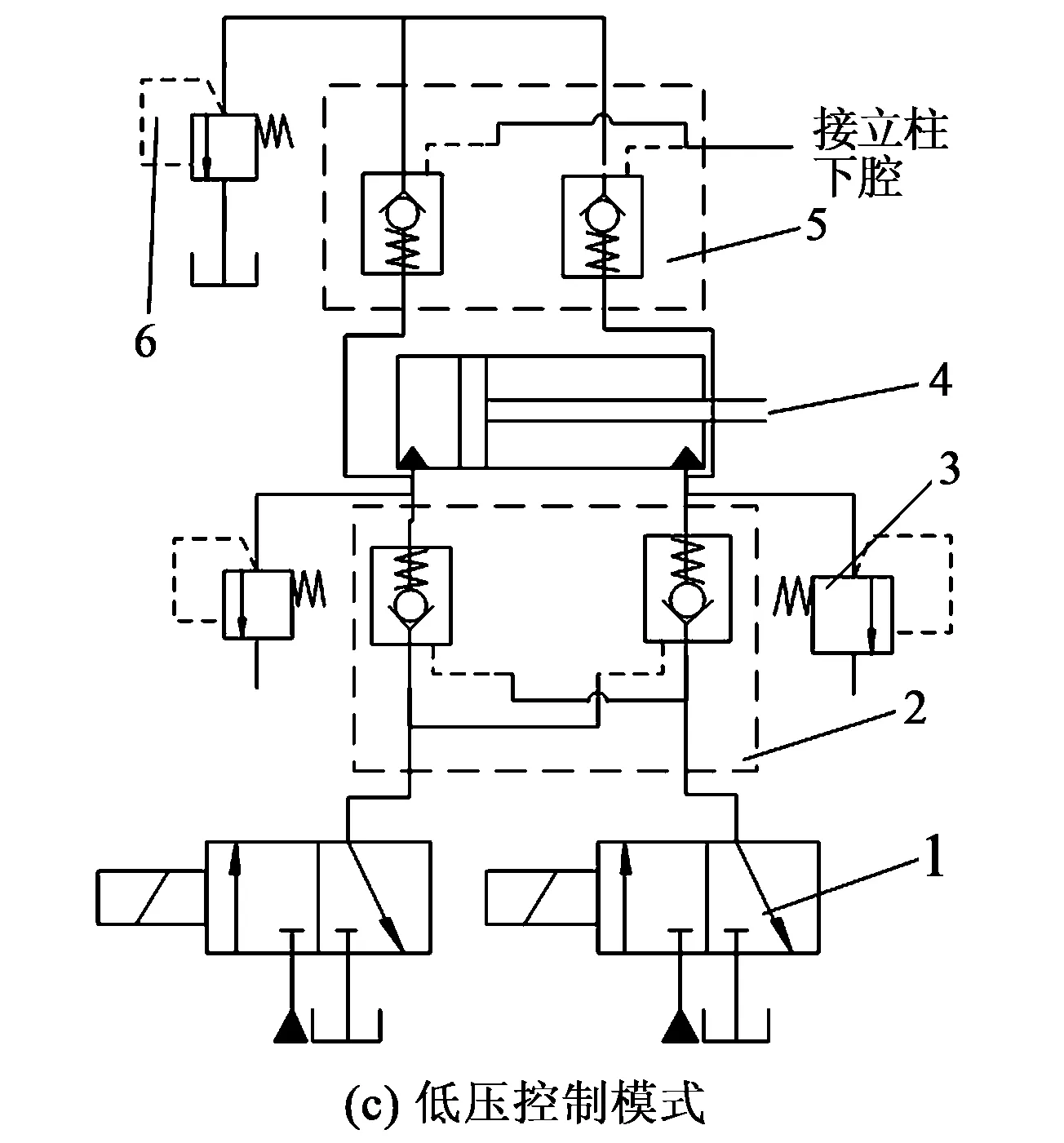

(1)常规双向锁控制模式 为了保证两柱掩护式液压支架姿态和支撑合力作用点位置,传统平衡千斤顶控制回路如图2(a)所示。由换向阀、双向锁、安全阀和平衡千斤顶构成,在支架卸载和半卸载时,可操作换向阀调整顶梁角度,保持合理的工作状态。升、降柱过程,根据顶板和顶梁姿态图情况,人工实时调节平衡千斤顶行程。在采用电液控制系统后,升、降柱过程没有调整支架顶梁的环节,造成安全阀频繁喷液现象,无法适应自动化工况。

(2)差动控制模式 如图2(b)所示,差动控制模式核心在支持差动控制的双向锁2。在升柱的同时,换向阀芯保持开启,平衡千斤顶上、下腔同时供液,正、反方向保持畅通且与泵压系统相通,即泵压为平衡千斤顶系统背压。

(3)低压控制模式 如图2(c)所示,低压控制模式在传统双向锁控制系统的基础上,新设置一套低压双向锁5。立柱下腔控制液将低压锁导通,平衡千斤顶高压液流向低压安全阀6,为维持支架的正常位姿,低压安全阀背压(10MPa)。

(4)浮动双向锁控制 如图2(d)所示,浮动双向锁控制模式的平衡补偿双向锁液控腔与升柱控制液相通,升柱的同时解锁高压锁,平衡千斤顶卸压。为了确保平衡千斤顶姿态保持能力,浮动双向锁的低压锁弹簧调定压力(18MPa)。卸压通道为换向阀,因此需要换向阀有较高的通流能力。

目前,井下采用电液控的液压支架实际应用的平衡千斤顶控制回路主要采用后3种。

2 两柱液压支架刚-液平面运动学模型构建

基于AMESim软件平台建立两柱掩护式液压支架平面运动模型,该软件最大特点是基于图形界面的建模和多系统的融合。利用其平面机构库建立刚体平面运动模型,液压元件库和信号控制库建立起液压控制模型,实现机构缸体和液压系统联合刚-液的平面运动学建模。

利用平面库中实体模型(PLMBOD)表达运动部件,运动副(PLMPIV)表达各部件的联接关系,作动筒(PLMJ00)接收与活塞腔和活塞相对应的2个速度,并提供一维模型所需的力信号,可用于表达立柱和千斤顶,外加约束和力源模型。图1中XOY坐标系中,以绝对坐标表达各运动副位置,轮廓数据表达外形,为获得准确的部件质心和转动惯量特性,可根据支架三维模型获取顶梁等部件相关属性。顶梁和顶板间的接触和碰撞采用平面接触模型(PLMCONT0)模拟,轮廓形状模拟顶板,并设置具体接触刚度值。底座前、后铰接约束。

图2 平衡千斤顶双向锁控制回路

利用液压库和液压元件库建立立柱和平衡千斤顶的控制系统。立柱基于液控单向阀控制模式;平衡千斤顶将采用不同的控制模式进行对比分析。作动筒和油管模型是联系刚-液系统的纽带。

以某型两柱掩护式液压支架为例构建平面运动模型,其缸径500/360mm,柱径475/335mm,行程2200mm,将2根千斤顶缸径等效为单缸;平衡千斤顶1根,缸径280/170mm,行程620mm,安全阀设定压力42MPa。构建出整个平面运动模型如图3所示,可以根据液压驱动实时变化位置并动画展示。

图3 两柱掩护式液压支架平面模型

3 不同控制模式下液压支架响应特性分析

3.1 基本参数设置

为比较平衡千斤顶不同控制模式,针对降、升柱前后顶板倾角变化5°工况进行模拟,支架初始高度5m,由顶梁水平状态开始降架。仿真时间60s,0~20s降柱;20~60s升柱。安全阀3设定压力42MPa。采用非主动调控模式,即升降柱过程不主动操作平衡千斤顶换向阀对支架姿态进行调节。初始状态平衡千斤顶上、下腔压力为零。采用乳化液介质,密度998kg/m3,体积弹性模数1.82GPa,绝对黏度为1.057×10-3Pa·s,供液流量设定为100L/min,压力31.5MPa。考虑重力环境,9.8 m/s2。

3.2 不同控制模式比较分析

(1)传统双向锁控制模式 降、升柱过程图2(a)换向阀保持中位,图4是液压支架姿态和平衡千斤顶响应过程。因双向锁闭锁,活塞行程保持不变,液压支架姿态经历了从水平,低头到仰头的变化,且图4(a)中液压支架姿态与图4(c)中平衡千斤顶的变化协调一致;其在接顶过程中,平衡千斤顶活塞杆伸长导致活塞杆腔受压,上腔压力超过安全阀开启压力(42MPa)而开启。因此,手动操作升柱过程需人工协调操作立柱和平衡千斤顶换向阀。

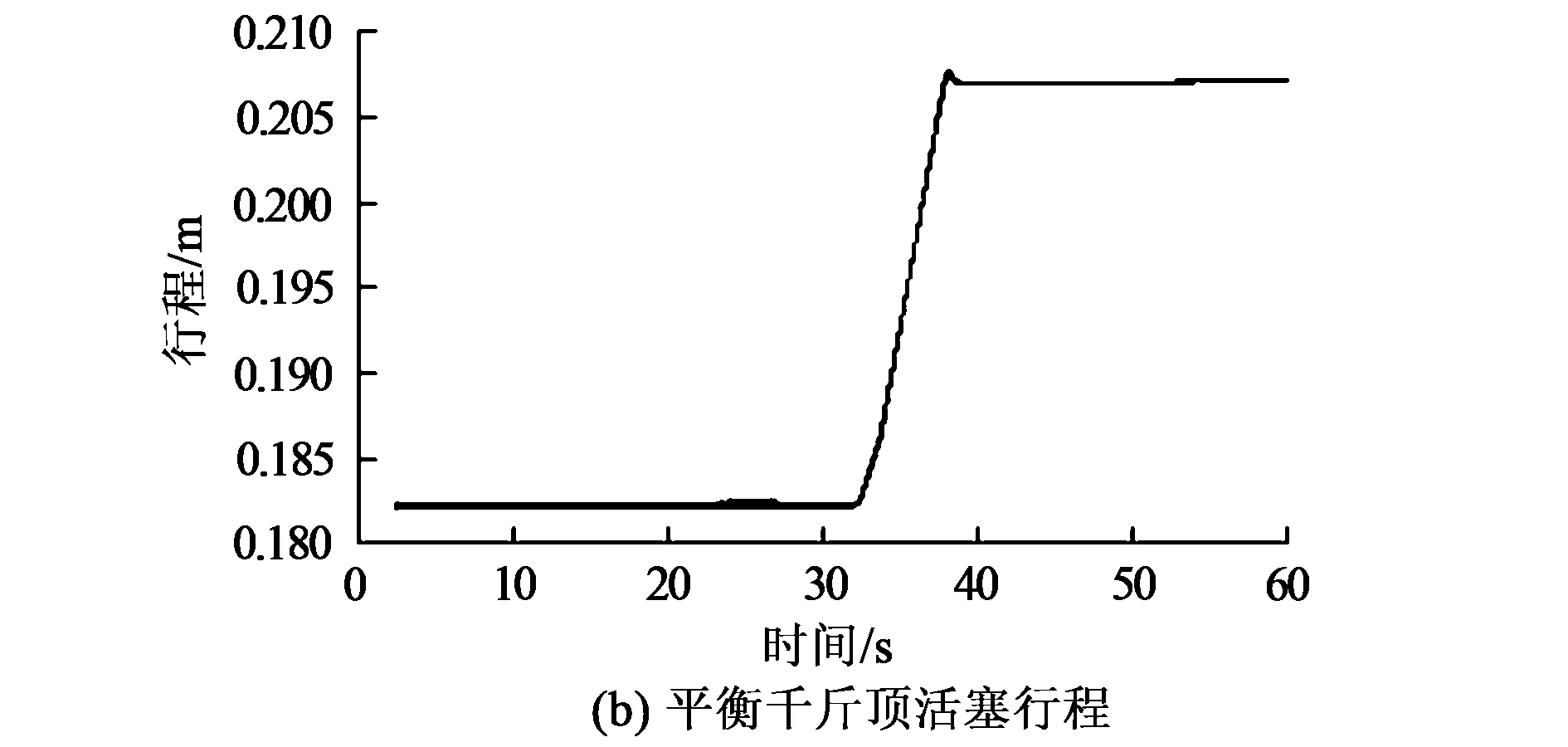

(2)差动控制模式 差动控制模式仿真过程在升柱的同时(20s)开启图2(b)中的换向阀,平衡千斤顶由闭锁状态切换到差动状态。下腔面积大于上腔,顶梁未接顶前平衡千斤顶活塞伸出将顶梁挑起,因此顶梁前端先接顶,接顶后立柱强压顶梁和顶板贴合,支架呈现图5(a)中的姿态变化。平衡千斤顶活塞伸出过程,活塞杆腔处于排液状态,压力高于活塞腔,接顶过程活塞杆收缩,活塞腔排液,压力高于活塞缸腔;动作完成后,平衡千斤顶上、下两腔压力和泵压一致。由于泵站压力为背压,在升柱过程系统压力较高,上腔压力达到了35MPa,较接近安全阀设定压力(42MPa)。

图5 差动控制模式支架响应

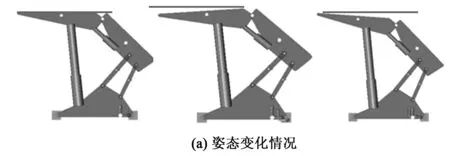

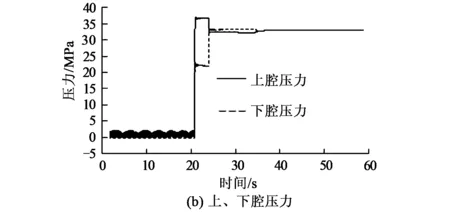

(3)低压控制模式 图2(c)低压锁控制腔接立柱下腔,由于低压锁的开启压力超低,在降柱的同时立柱下腔压力即打开平衡千斤顶,沟通了平衡千斤顶上、下腔,同样形成了差动模式。在差动力和支架掩护梁等部件重力综合作用下,降柱的同时顶梁挑起,支架姿态呈现图6(a)的姿态变化规律。升柱时,由于顶梁前端先触顶,在立柱的作用下以前端为回转点,平衡千斤顶受压收缩,与顶板贴合。整个过程承压较小,低压安全阀甚至没有开启。

(4)浮动双向锁控制模式 图2(d)浮动双向锁控制模式也是在立柱动作的同时打开液控双向锁,由于背压较高,在降柱的过程中平衡千斤顶仍保持锁死状态,直至升柱后接顶倾斜强制拉伸活塞,因此图7(b)中支架姿态与传统双向锁保持一致。超过背压(18MPa)时,通过换向阀卸载,整个过程压力未超过安全阀卸载压力。

4 结 论

(1)利用AMESim软件建立了两柱掩护式液压支架刚-液平面运动模型,可实现液压驱动运动仿真和动画展示,具备接顶模拟等功能,为液压支架位姿调控研究提供了平台。

图7浮动双向锁控制模式支架响应

(2)利用刚-液平面运动模型比较了目前常用的4种平衡千斤顶的控制模式,对于顶板5°倾角变化工况,差动双向锁,低压控制阀和浮动双向锁均可有效避免喷液;差动控制和低压控制模式均具有差动作用,顶梁前端先接顶;浮动双向锁顶梁后端先触顶。

(3)刚-液平面运动模型可较为全面掌握支架运动过程特性,下一步需结合支架动作试验对模型进一步完善,并针对平衡千斤顶不同预载荷和主动调控,对控制模式和相关参数进行深入研究。

[1]Syd S.Peng.长壁开采(第二版)[M].北京:科学出版社,2011.

[2]尚慧岭.液压支架平衡千斤顶的失效分析及预防[J].煤矿机电,2011(5):88-91.

[3]孙桂英.液压支架平衡千斤顶的结构改进[J].煤矿开采2009,14(4):66,56.

[4]王 伟.两柱掩护式支架平衡千斤顶控制方式的分析[J].煤矿机械,2009,30(1)168-170.

[5]李聚领,杨卫书.平衡补偿双向锁的可行性探讨[J].煤矿机械,2009,30(3):68-70.

[6]姚 雪,王 艺.掩护式液压支架中双控液压锁的研究设计[J].能源与节能,2016(2):152-153,173.

[7]袁坤坤,王京涛,陆金桂,等.基于C++的液压支架梁端轨迹的分析与优化[J].矿业研究与开发,2017,37(4):9-12.

[8]于 涛,刘秀杰,张玉娇,等.基于Pro/E的液压支架三维建模和运动仿真[J].工矿自动化,2016,42(4):81-82.

[9]梁利闯,田嘉劲,郑 辉,等.冲击载荷作用下液压支架的力传递分析[J].煤炭学报,2015,40(11):2522-2527.

[10]马利平,廉自生.掩护式支架平衡千斤顶液压回路分析[J].机械工程与自动化,2010(5):10-13.

[11]王国法.液压支架控制技术[M].北京:煤炭工业出版社,2010.

ControlModelofHydraulicSupportEquilibriumJackBasedonRigid-hydraulicPlaneMotionModel

ZHANG De-sheng1,2

(1.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China; 2.Mining Institute,China Coal Research Institute,Beijing 100013,China)

Equilibrium jack is key control component of two-column shield support,safety valve would frequency injecting with normal bidirectional lock control model,and it could not adapted automation control requirements.Detailed rigid-hydraulic plane motion model of tow- column hydraulic shield support was built by software AMESim,the situation that roof variation with incline angle 5°was simulated before and after support movement,and different hydraulic support pose and equilibrium jack response process were compared under different control models,which include normal bidirectional lock control model and differential action control model,low-pressure control and floating bidirectional lock control model.The results showed that the safety valve could be avoided frequency open under the later three control model,the best decompression result was low-pressure control,the floating bidirectional lock control was the second,but inflecting hazard would appeared during differential control process,under passive control model ,the leading end of top beam would approached roof under differential control and low-pressure control,but the rear end of top beam would approached roof firstly under floating bidirectional lock control.It references for model selection and optimization of equilibrium jack control system.

rigid-hydraulic plane motion model;equilibrium jack;control model;two-column hydraulic support

2017-09-21

10.13532/j.cnki.cn11-3677/td.2017.06.008

国家自然基金(山西煤基低碳联合基金)重点支持项目(U1610251)

张德生(1982-),男,江苏丰县人,博士,副研究员,主要研究方向为矿山支护理论与装备。

张德生.基于刚-液平面运动学模型的液压支架平衡千斤顶控制模式分析[J].煤矿开采,2017,22(6):29-33.

TD355.4

A

1006-6225(2017)06-0029-05

徐亚军]