Φ550 mm粗轧机列传动结构升级改造

2018-01-02马龙

马龙

(莱芜钢铁集团有限公司设备检修中心,山东莱芜 271100)

Φ550 mm粗轧机列传动结构升级改造

马龙

(莱芜钢铁集团有限公司设备检修中心,山东莱芜 271100)

针对Φ550 mm粗轧机列传动系统故障率高、维护费用高、维修时间长等问题,采用复合式减速机、万向节快换装置等设备,对传动结构进行改造升级,保证设备的可靠性。

粗轧机列;传动结构;升级改造

10.16621/j.cnki.issn1001-0599.2017.05.55

0 前言

目前,莱钢集团特钢事业部小型轧线Φ550粗轧机列采用电机驱动减速机、三联箱、万向节系统轧制方坯,减速机、三联箱轴承为巴氏合金滑动轴承。粗轧机列传历经几次改造,传动能力已不能满足轧制力要求。同时,传动系统故障率高,维护费用高、时间长,制约了生产的稳定顺行,亟需改造。

1 改造前粗轧机列存在的问题

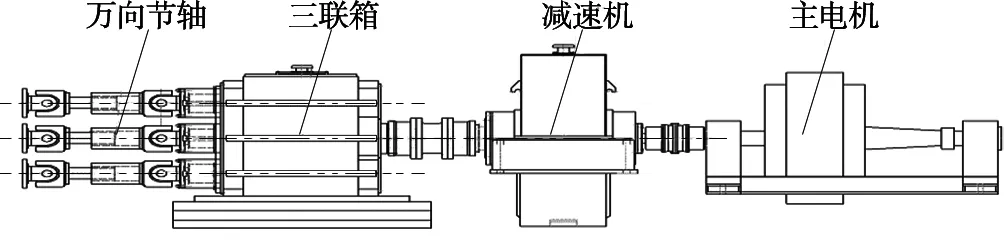

特钢事业部的小型轧线Φ550 mm机列主传动系统采用1400 mm减速机、520 mm三联箱、Φ380 mm万向节,传动能力明显不能满足Φ550 mm初轧机的轧制力要求(图1)。

图1 原550粗轧机列示意

改造前Φ550 mm初轧机传动系统存在4个问题。

(1)减速机及三联箱与轧机能力不匹配,三联箱输出轴中心距520 mm;轧辊中心距(600±10)mm;中间采用万向节轴倾角大,传动效率低、振动大;万向节容易损坏,传动系统故障率较高,备件消耗大。

(2)原粗轧机万向节利用托架胶木瓦支承,浊水冷却胶木瓦,万向节花键轴上的润滑脂容易被冷却水冲走,导致万向节报废。

(3)粗轧机列减速机、三联箱均采用巴氏合金瓦滑动轴承,这种轴承易损坏、稳定性差、更换周期长。

(4)因为设备运行的可靠性较低、故障率较高,控制系统落后,需要设马力工进行监控,浪费人力资源。

2 改造措施

为保证设备的可靠性,提高产品质量及生产效率,采取4项改造措施。

(1)采用滚动传动结构、硬齿面600 mm复合式减速机,同时轴承外圈处均增设套杯,代替原来的合金瓦式减速机及三联箱。该减速机有3个优点:①减少了传动系统低速接轴环节,传动系统的稳定性大幅度提升;②轴承采用滚动轴承,寿命高、稳定性好,方便维修,可有效克服滑动轴承故障率高、维护难度大、检修时间长的缺陷;③轴承外圈处均增设套杯,杜绝轴承外圈磨损箱体壳体孔。

(2)万向节尺寸为Φ490 mm×2500 mm,采用端面齿铰直孔螺栓连接;万向节的倾角减小到0°左右,机列传动明显平稳。

(3)取消万向接托架,在万向节下方设计一套万向接快换装置。该装置使托架在万向节转动时,处于脱离状态,无需冷却水进行冷却,从而保证了润滑脂不被冷却水冲走,大大提高了万向节的使用寿命。

(4)采用传感器,将主电机轴瓦温度、联合齿轮箱各轴承温度、稀油系统的油压、油温、油位等参数经PLC传至电脑。当参数出现异常时,电脑报警、主机列延时并自动停车,不再需要马力工进行监护,生产工仅进行定期岗位点检即可保证设备正常运行。

图2 改造后的550粗轧机列传动结构

3 改造后效果

本次Φ550 mm粗轧机列传动结构升级改造在2015年大修中实施,经过近2 a的实践证明效果良好,年效益190余万元。组合减速机轴承外圈与箱体壳体孔之间增设套杯后,杜绝了轴承外圈与箱体壳体孔之间磨损,避免由此引发的其他事故。自行设计了结构合理可行的万向节快换装置,拆装效率明显提高。实现无人监控系统,做到了减人增效。改造后,该机列传动系统运行平稳可靠,满足工艺生产要求。

TG334.9

B

〔编辑 吴建卿〕