数控机床刹车电路故障分析与改进

2018-01-02喻晓浩刘萃伦李晓彬

喻晓浩,刘萃伦,李晓彬

(首都航天机械公司,北京 100076)

数控机床刹车电路故障分析与改进

喻晓浩,刘萃伦,李晓彬

(首都航天机械公司,北京 100076)

刹车系统是数控机床电气控制的重要组成部分,通过机床刹车系统故障案例分析,针对故障原因采取相应的处理措施并给出消除后期使用隐患的改进措施。

数控机床;伺服电机;刹车电路梯形图

10.16621/j.cnki.issn1001-0599.2017.05.32

1 数控机床进给轴刹车工作原理

数控设备的使用过程中,为锁定各进给轴运动,防止垂直轴或倾斜轴因重力下滑,并保障大型设备进给轴停止时的稳定性,需要对伺服电机进行刹车控制。常见的带制动器(刹车)伺服电机控制过程是:机床上电时,伺服准备好,伺服电机刹车释放,进给轴可以正常运行;机床断电或伺服报警时,伺服电机刹车并保持住进给轴。在机床上电、断电、报警时,不允许任何进给轴出现瞬时下滑的现象。这就要求做到,机床上电时,伺服电机得到使能信号,延时后再松开抱闸;运行中报警或突然掉电时,高速运转下的电机应迅速减速(在高速下瞬间制动,将会严重影响刹车线圈寿命,甚至会毁坏电机)后再抱紧刹车,延时后再关闭电机使能;机床下电时,先抱紧电机,由于刹车动作需要时间,因此,必须延时后才能再关闭电机使能。

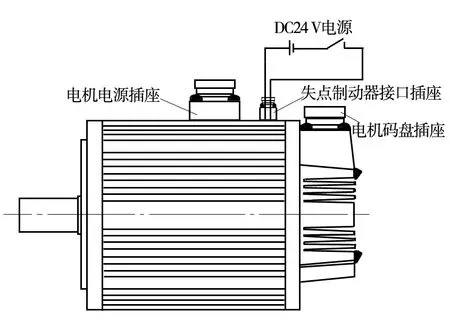

2 电机刹车工作原理

如图1所示,带刹车的伺服电机采用常闭型设计,即失电时刹车制动,通电时刹车释放。工作电源一般为DC 24 V,制动动作时间<500 ms。控制原理:当电机刹车线圈通电时,线圈产生磁场使衔铁盘吸向磁轭,衔铁盘与制动盘脱离;当线圈断电时,磁通消失,衔铁盘被释放,弹簧压于衔铁盘,将制动盘压紧,由摩擦产生制动力矩达到制动的目的。

3 案例分析

3.1 案例1

图1 伺服电机刹车示意图

(1)故障现象。WHN-130型数控镗铣床采用FANUC18i-MB数控系统,有X,Y,Z,W4个直线轴及B,C的2个旋转轴。在班前热机过程中,Y轴出现异常响声,无任何报警。

(2)故障分析。测试发现Y轴在上下运动时,电机负载过大。经检查,此故障是由于Y轴电机刹车未打开所致。异响发生时,Y轴电机刹车线圈已经烧毁,电机轴承及定子磨损严重。在排查刹车电路时,发现电气柜内一24 V空开Q91跳闸。最初跳闸的原因可能为电源电网波动、空开本身问题或电机刹车线圈故障所致。但此空开跳闸没有报警检测,对于刹车系统是极大隐患。

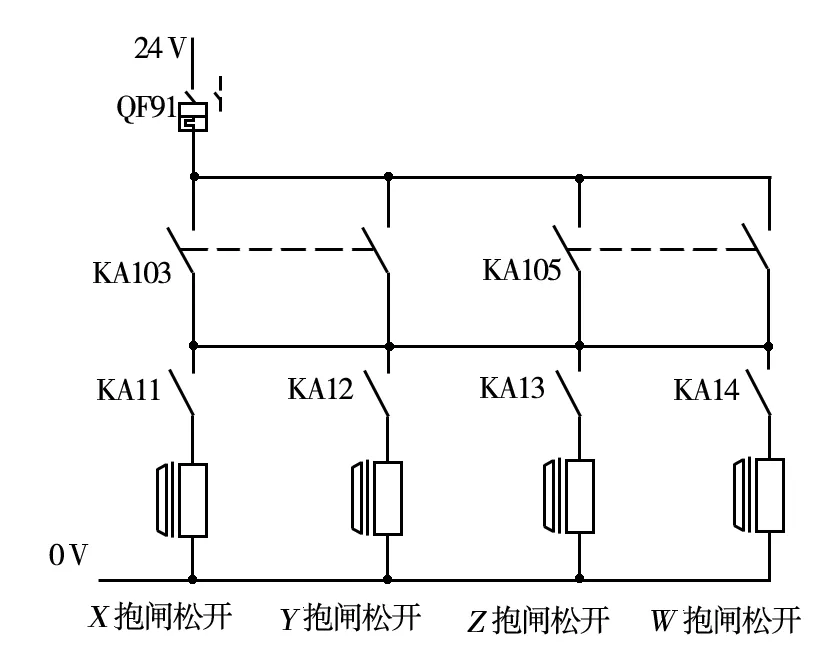

如机床电路图(图2)所示,QF91空开(C65N-C16A 1P)上端从DC24 V电源引出,下端通过KA103机床硬限位保护回路和KA105机床急停开关回路,分别与X,Y,Z,W轴伺服电机KA11,KA12,KA13,KA14回路连接。KA11至KA14分别控制X,Y,Z,W等4个直线轴伺服电机(型号:FANUC αiF 40B/3000)的刹车电路。将Y轴刹车线路单独去掉,再次闭合QF91空开,分别测量X,Z,W刹车回路的电流,发现Z轴刹车电流为14 A左右,大大超出了电机刹车正常的工作电流,可见Z轴电机刹车线圈也即将烧损。

图2 电机刹车回路电路

从故障情况分析,该机床之所以出现刹车线圈及电机绕组烧坏现象,主要原因在于厂家在设计各伺服轴刹车电路时,未考虑到电机刹车线圈工作状态下电流值的大小,随意选用大电流空开导致。在正常状态下,测量电机刹车线圈电阻,阻值在24 Ω左右,运行时刹车线圈电压为直流24 V,可算出刹车线圈工作时的电流值在1 A左右。该机床4个直线轴电机均为相同型号,刹车线圈工作电流基本一致。因此该刹车电路总电流基本在4 A左右。而厂家选用的16 A的空开,大大超出刹车电路的电流上限。因此,即便伺服电机刹车线圈老化,电流增大,此空开也无法起到保护作用,导致刹车线圈长时间受到大电流冲击而烧坏。

此外,厂家对刹车电路未设置断路报警提示,一旦任意一个直线轴电机刹车线圈烧坏,空开跳闸,整条刹车电路断电,对应的X,Y,Z,W等4个直线轴伺服电机刹车全部无法打开,所有伺服轴都将在刹车未打开的状态下工作,而且厂家选取的伺服电机扭矩较大,即使刹车未打开,在非满负荷工况下,电机也不会出现过流报警,导致电机负载及电流增大,发热严重,最终发生电机刹车线圈、电机绕组烧坏的情况。

该数控镗铣床在出现故障时,工件只需要Y轴和Z轴参与加工,其中Y轴是大范围移动,Z轴只有短距离移动,这也解释了为何只有Y和Z2个轴的电机受损比较严重,而另外2个直线轴X和W轴电机未受过多影响的原因。

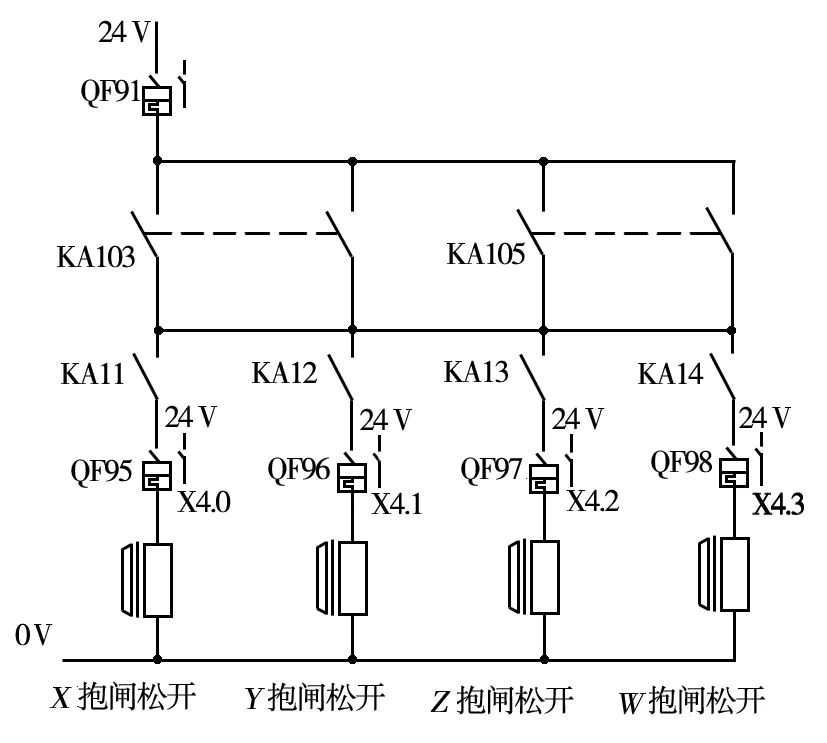

(3)改进措施。故障排除后,需要改进原刹车电路,消除机床后期使用过程的故障隐患。①刹车电路增加4个2 A带辅助常闭触点的空开,分别控制X,Y,Z,W轴刹车线圈。②在PMC中分别将来自4个辅助触点信号设置为X4.0,X4.1,X4.2,X4.3用做报警信号,如图3所示。③增加对应PLC程序段(图4),图4中粗体程序段为新增部分。电路改进后增加了相应报警文本。以X轴为例,当X轴刹车空开跳闸,面板会显示A50.0的内容“X轴电机刹车线圈电源空开跳闸”,此时机床进入急停状态,最大程度地保护设备。

图3 改造后电机刹车回路

3.2 案例2

(1)故障现象。VMC2000数控加工中心,采用FANUC 18M系统,Z轴在加工中出现OVC过流报警,无法移动,表现为机械负载大。

图4 改进后的刹车电路梯形图

(2)故障分析。造成Z轴OVC过流报警有可能是机械过载、导轨润滑不良、伺服单元故障、电机故障等原因。采用“机电分开”的维修方式,把Z轴电机与机械传动部件脱离后分别检查。关闭机床,由于Z轴是重力轴,首先要对其进行安全有效的支撑,防止主轴箱和Z轴掉落,造成对设备及人员的伤害。将伺服电机和传动皮带脱开后,本着“先机械后电气”的维修原则,先对机械传动部分进行检查。手动转丝杠,预紧力适中,表明机械负载问题不大,丝杠丝母及两端轴承正常。拆开护罩检查,导轨润滑正常。

检查电气部分,机床上电后,在手轮方式下,按0.01 mm/min的转速缓慢进给Z轴,出现OVC过流报警,说明故障点在电气部分。拆下伺服电机刹车接头,测量刹车线圈电压为96 V,实际应为110 V,电压表面看起来基本正常。怀疑是电机三相绕组绝缘不良所产生的过流报警。由于Z轴电机所装部位空间狭小,不利于操作测量,将其拆下运回维修间进一步检查。使用摇表测量显示电机三相之间和对地绝缘良好,上操作台测试电机,并使用110 V稳压交流电源给电机刹车线圈,刹车能够正常打开闭合,电机能够运转正常。说明故障点在机床控制刹车电路部分。之前所测量出的刹车线圈电压为感应电,无电流,无法带动实际负载。检查PLC I/O控制板,110 V电源侧连接有润滑泵、各类电磁阀、Z轴刹车以及电器柜风扇。经过逐步排除,最终确定故障点为电器柜散热风扇损坏,致使共用变压器过热(但还没有烧毁),带载能力下降,Z轴刹车无法打开,在移动中导致Z轴负载过大出现OVC报警。更换电器柜风扇后,故障排除。

(3)改进措施。购置新的变压器,将Z轴刹车线圈电源独立出来,检测并在空开跳闸时进行报警。

4 结语

刹车电路控制直接关系到人身与设备安全,是数控机床维护人员必须要重点关注的,对于刹车控制电路,设计人员和维修人员应该重点注意:(1)无论刹车线圈是24 V还是110 V,应做到独立供电,消除其他部件损坏带来的影响。(2)刹车控制电路故障,必须要有报警提示,提示操作者及时停止机床运行。(3)日常巡检到位,发现设备异响或负载异常,应及时处理。

TG659

B

〔编辑 李 波〕