硫磺回收装置急冷水管线裂纹原因分析

2018-01-02冷传斌姚圣兵

冷传斌,李 兵,姚圣兵

(中国石油广西石化公司,广西钦州 535008)

硫磺回收装置急冷水管线裂纹原因分析

冷传斌,李 兵,姚圣兵

(中国石油广西石化公司,广西钦州 535008)

不锈钢材料的急冷水管线在投产半年后,在弯头等管件上靠近焊道处出现裂纹。对失效的管件进行分析检测,结合生产运行环境,从材料、焊接和操作等3个方面查找裂纹的产生原因。最终认为管件材料质量不高,在焊接时发生严重敏化,同时生产环境诱发晶间腐蚀,在焊接残余应力作用下,产生裂纹并不断扩展,最终导致裂纹贯穿管壁。

硫磺回收装置;急冷水;管线裂纹;不锈钢

10.16621/j.cnki.issn1001-0599.2017.05.27

0 概况

某炼油厂6万吨/a硫磺回收装置开工投产半年后急冷水管线相继发现9处漏点,这些漏点集中在5个管件上,处于各管件焊缝靠近管件侧热影响区,均为穿透裂纹。2015年4月中旬装置停工检修时对上述有裂纹的管件进行更换,更换完毕进行水压试压时,又发现5处新漏点,集中在3个管件上,漏点部位均与前期发现漏点相似。急冷水管线内介质为吸收了硫化氢后呈弱酸性的除盐水,该除盐水间歇性注入氨水用于中和硫化氢,防止水的pH值不断升高。管线设计温度最高85℃、操作温度最高65℃,设计压力最高0.7 MPa、最高操作压力0.54 MPa,管线材料为0Cr18Ni9。

1 失效管件外观检查及金相观察

1.1 外观检查

经外观检查发现,裂纹发生在焊缝弯管侧的热影响区外侧,外表面开裂部位并无明显的塑性变形及腐蚀痕迹(图1)。外表面裂纹走向较为歪曲,并不平直,长度超过100 mm,裂纹已贯通管壁,介质外漏(图2)。在弯头管件内表面,观察到有细长裂纹,裂纹平行于焊缝熔合线,内表面开裂部位并无明显的腐蚀痕迹(图3)。内表面裂纹长于外表面裂纹,因此可以初步判定裂纹起裂于管子内表面。

图1 管件上裂纹外观及位置

图2 管件外表面裂纹形貌

图3 管件内表面的裂纹

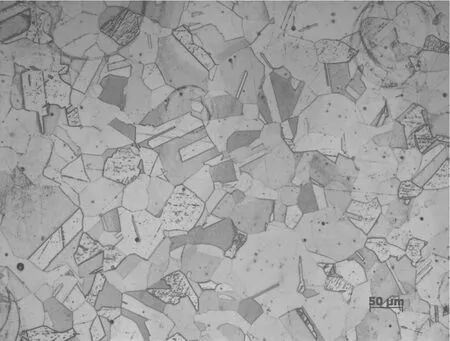

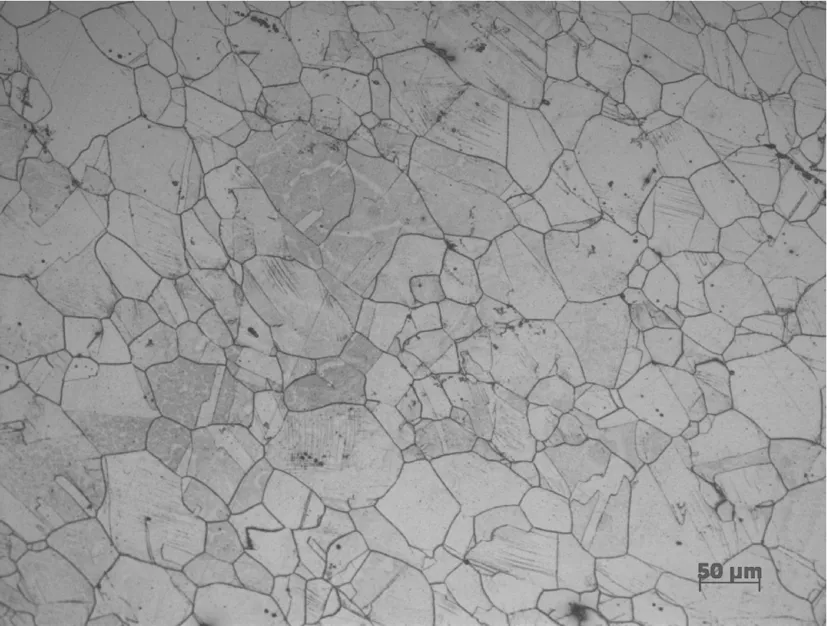

1.2 金相组织观察

直管段金相组织如图4所示,基体组织为奥氏体,夹杂着少量马氏体。弯管段金相组织如图5所示,基体组织为奥氏体,有少量碳化物沿晶界析出,说明弯管段材料有一定的敏化。图6所示为裂纹部位及其附近金相组织。从图中可以看出,裂纹以沿晶界扩展形式为主,主裂纹附近有大量分支裂纹。裂纹部位晶界上有碳化物析出,裂纹扩展部位局部有少量马氏体组织。

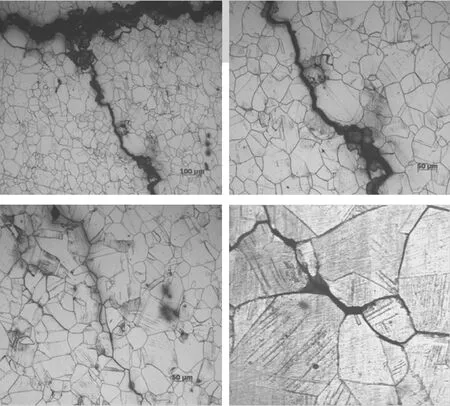

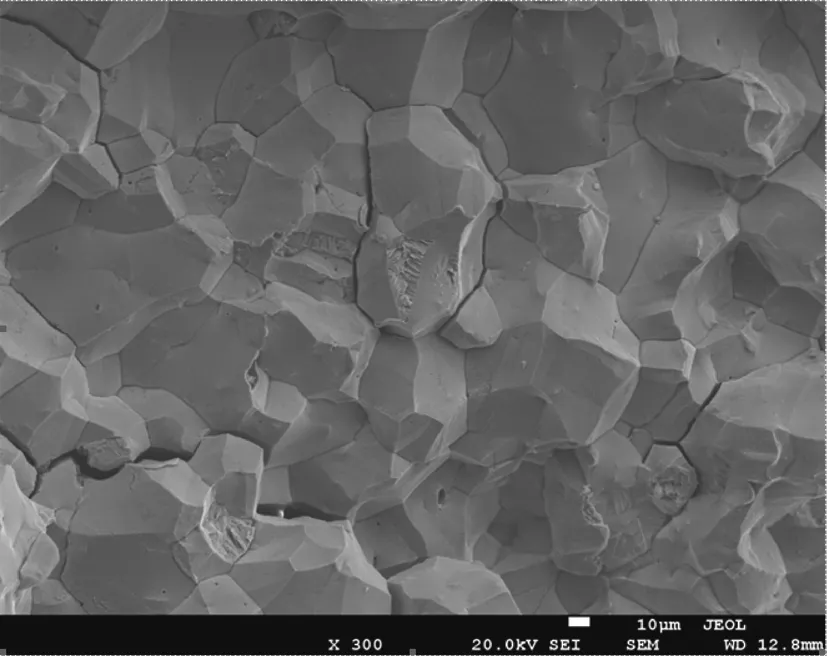

1.3 断口观察及能谱分析

将断口沿壁厚方向打开,在扫描电镜下对断口形貌进行观察,结果如图7所示,断口形貌为沿晶断口,与金相组织观察结果相符。经局部放大后,可观察到晶界上有析出相,如图8所示。析出相能谱分析结果表明,析出相为富Cr,Fe的碳化物相,如图9所示,说明开裂部位材料发生了敏化。断口腐蚀产物能谱分析结果如图10所示,腐蚀产物中发现了S,O,C元素,但并未发现Cl元素。这与管线所处生产介质环境相符。

2 焊接工艺评定及探伤检测

由于裂纹靠近焊缝,首先怀疑焊接质量问题。但裂纹发生部位距焊缝熔合区边缘8~10 mm以上,不在焊道热影响区内,而是在热影响区的外侧边缘区。经查工程交工资料,该管线焊接工艺试验与评定 采 用 NB/T 47014—2011《承压设备焊接工艺评定》标准,焊接工艺评定程序符合要求。管件的焊接采用多道多层现场手工焊接,焊接方法为钨极氩气体保护焊(GTAW)加焊条电弧焊(SMAW),焊层共3层,第1层为GTAW,焊材使 用 TCFA308L焊丝,焊接电流80~110 A,焊接电压9~13 V,焊接速度4~6 cm/ min;第2、3层为SMAW盖面,焊材为A102焊条,焊接电流 80~110 A,焊接电压18~22 V,焊接速度5~8 cm/min。焊接时,控制层间温度≤60℃,线能量<18 kJ/cm,采用快速焊,焊条不摆动或小幅度摆动,层间清理干净,焊接工艺参数合理。

图4 直管段金相组织

图5 弯管段金相组织

图6 裂纹部位及附近金相组织

有关焊缝经外观检验观察,焊道成型良好,经10%抽检,RT探伤检测I级评定合格。而且在失效管件中有一道焊缝正好被抽检,查该焊缝探伤检测报告,未发现焊接缺陷。但在日后的使用中该焊缝附近管件上仍出现了肉眼可见裂纹。

3 裂纹产生原因分析

3.1 原材料因素

由于所有裂纹均出现在弯头等管件母材上,而直管段母材上没有。同时工程监理文件显示,该批管件质量证明文件与管件实物不是同步进场,因此对管件材料化学元素成分的含量产生质疑。于是委托第三方对有裂纹管件进行成分分析,以确认管件制造质量。失效件成分分析结果见表1。分析显示该批管件中Cr元素含量略偏低,P元素含量略偏高,均超出GB/T222—2006规定的允许偏差,其余元素含量正常。

表1 弯管侧材料成分分析结果wt%

对失效管件的金相和扫描电镜结果表明,弯管段金相组织焊接后产生了敏化区。而管件母材 Cr含量偏低对材料的抗敏化性能产生了不利影响。因为0Cr18Ni9为亚稳奥氏体不锈钢,其碳含量>0.3%,管件加工制造时经固溶强化处理后,碳在晶格中处于过饱和状态。在管道进行现场焊接时,焊缝周围在敏化温度区间可能停留时间过长,晶格中过饱和的碳就会向晶界扩散,与晶界附近的Cr元素化合,形成Cr23C6碳化物,并在在晶界析出,导致γ相晶粒外层的含Cr量降低,这样势必在Cr23C6晶界周围造成贫铬。贫铬区的电位比晶粒内部的电位低,更低于碳化物的电位,且贫铬区和碳化物紧密相连,当遇到一定腐蚀介质环境时就会发生电偶效应,产生晶间电化学腐蚀,从而使裂纹不断扩展,最后导致产生贯穿性裂纹。由于敏化区与焊道平行,所以裂纹也表现为与焊道熔合线平行。另外,不锈钢母材中S,P含量较高时,焊接时更易于导致杂质偏析,可形成晶间易溶液膜,从而促使形成易溶共晶,降低母材的抗裂性。

图7 断口形貌

图8 晶界析出相

3.2 工艺操作及介质因素

经尾气加氢反应器后约265℃的高温尾气进入蒸汽发生器(280-E408)产生0.4 MPa饱和蒸汽,尾气温度降至170℃后进入急冷塔(280-C401)下部,与急冷水逆流接触、水洗冷却至40℃。尾气急冷塔使用的急冷水,用急冷水循环泵(280-P404AB)自280-C401底部抽出,经急冷水空冷器(280-A401A~D)冷却至55℃后,然后进入急冷水后冷器(280-E409)冷却至40℃,返回280-C401循环使用,因温度降低凝析下来的不平衡急冷水通过塔底液位调节阀送至酸性水汽提装置处理。在急冷塔液位低或急冷水需要置换时,通过急冷水泵入口除盐水冲洗线加入除盐水进行补充。急冷水由于长期运行吸收H2S等,会逐渐呈酸性,为了防止设备腐蚀,需在急冷水中注入氨水,以调节其pH值保持在6~8。

图9 析出相能谱分析

图10 腐蚀产物能谱分析

急冷水管线内介质因间断注氨,pH值波动较大,不易控制,长期运行后经常发生腐蚀泄漏,但短时间内在多个管件上大量出现穿透性裂纹较不常见。

国内大多数硫磺回收装置急冷水管线材料通常采用碳钢材料,除了成本因素外,降低焊缝在湿硫化氢环境下的应力腐蚀是一个重要考虑因素,但选用碳钢材料的一个弊端就是当急冷水介质因中和不及时而呈酸性时,对碳钢材料的管线化学腐蚀十分严重。该6万t/a硫磺回收装置在设计阶段,特别选用了0Cr18Ni9材料,就是为了防止管线因酸性腐蚀泄漏情况的发生。

另外,由于急冷水中含有H2S,注入氨水后,生成的NH4HS在水中会发生水解,使急冷水成为电解质溶液。焊道的弯管段材料由于发生了敏化,电化学活性增强,在电解质溶液中会发生晶间腐蚀。以该晶间腐蚀为起源,在应力和介质的共同作用下,发生沿晶应力腐蚀开裂。

3.3 应力因素

由于失效件弯管侧热影响区外侧材料组织存在敏化,敏化区在高温时易析出铬的碳化物Cr23C6,导致形成贫Cr层,会造成晶间电化学腐蚀。同时奥氏体不锈钢的线膨胀系数大而热导率小,因此焊接冷却时在焊接热影响区附近必然会产生较大的拉应力,从而易形成裂纹或裂纹易于扩展。

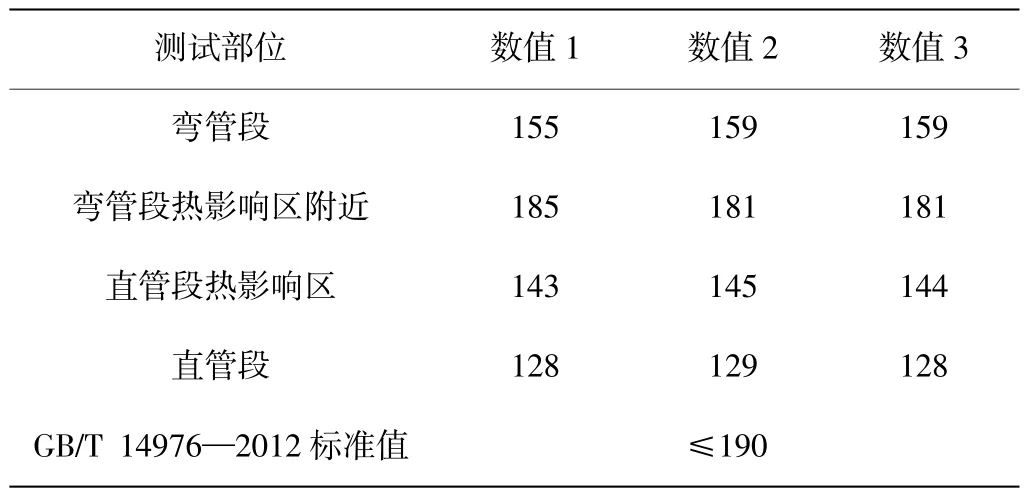

对失效件不同部位的硬度值进行测定,测定结果表明(表2),失效件各部位的硬度值均满足流体输送用不锈钢无缝管标准GB/T 14976—2012的要求,但各测试部位的硬度值分布不均,弯管侧的硬度较直管段的要高,弯管段热影响区附近硬度值最高,硬度值比其他部位高出22~57 HB。

表2 硬度测试值HB

由于硬度较高部位的残余应力也较高,材料的韧性、塑形较差,在腐蚀环境下容易发生应力腐蚀开裂。失效件弯管侧热影响区附近的硬度最高,导致其塑性降低,裂纹更容易扩展,因此裂纹一旦起裂于该部位就会不断扩展,最终导致裂纹贯穿管壁。

4 结论及整改措施

基于以上检查及分析,该硫磺回收装置急冷水管线泄漏的原因是由于某一批次弯头等管件材料成分含量处于合格品下限,介于合格品与不合格品边缘,导致材料抗敏化性能下降。急冷水管线在现场安装焊接过程中,弯管侧热影响区附近材料发生严重敏化,产生内在缺陷。在含H2S和NH3的电解质水溶液环境中,发生晶间腐蚀,在残余应力的作用下,形成裂纹并扩展,最终导致裂纹贯穿管壁,发生介质泄漏。

鉴于上述分析和结论,对有裂纹的失效管件进行集中更换,焊接仍采用原焊接工艺和方法,并采用焊后快速冷却以减少敏化时间。同时,因管线材料为0Cr18Ni9,具有一定耐酸腐蚀性,对工艺介质无需加碱性物质中和,因此停止注入氨水,以改变焊缝所处的电离水溶液环境,并定期更换急冷水。经18个月运行观察,目前该管线整体运行良好,所更换管件未再发现裂纹及泄漏现象。

TE96

B

〔编辑 凌 瑞〕