储罐底板漏磁检测技术的应用

2018-01-02赵书毅杨剑锋刘文彬裴东双李小勇陈良超

赵书毅,杨剑锋,刘文彬,裴东双,李小勇,陈良超

(1.北京化工大学,北京 100029; 2.辽河石化公司研究院,辽宁盘锦 124022)

储罐底板漏磁检测技术的应用

赵书毅1,杨剑锋1,刘文彬1,裴东双2,李小勇1,陈良超1

(1.北京化工大学,北京 100029; 2.辽河石化公司研究院,辽宁盘锦 124022)

石油化工、油库、港口储存液态原料、中间产品的储罐有易燃、易爆、可能会造成腐蚀泄漏有毒有害物质的特性,关注储罐的安全已成为重中之重。对炼油厂车间用的储罐进行漏磁检测,分析检测结果,给出储罐底板腐蚀程度及腐蚀分布。

漏磁检测;储罐底板;磁化装置

10.16621/j.cnki.issn1001-0599.2017.05.22

0 前言

储罐作为石油化工、油库、港口储存液态原料、中间产品的重要设备之一,其安全性受到广泛关注。储罐底板在储罐最底层,下表面接触罐基,上表面与含有水的储存介质接触。储罐腐蚀的主要集中区域在其底板,因此对于储罐的定期检修工作必须包含关注储罐腐蚀状态这一重要内容。现在最常使用的检测方法中,磁粉探伤检测可达深度较小,超声波检测效率较低,射线检测因其结构问题难以实施。由此可见,能够研究出检测效率高且能够对储罐底板整体的腐蚀状态进行评价的漏测检测法具有重要意义[1]。

我国越来越重视储罐能否安全运行,通过分析其缺陷形式的特点(壁厚减薄和局部腐蚀)以及储罐底板的面积大的特性,考虑将漏磁检测法定为石油化工储罐腐蚀检查的重要方法。目前伴随着漏磁检测技术的日趋成熟,其他检测方法也可作为辅助手段来弥补其本身的缺陷[2]。在2015年对东油品车间、西油品车间等若干座不同介质的储罐进行储罐底板漏磁检测,检测结果直接反映了储罐底板的腐蚀程度和腐蚀分布,并采用高精度测厚仪对漏磁结果进行校验,确保了检测的准确性,为储罐管理单位安排维修计划提供了科学的数据支持,保障了储罐的安全运行。

1 储罐底板漏磁检测技术发展概况与趋势

1.1 国内技术发展概况

国内的储罐检测工作开展较晚,应用到的检测设备及检测技术还不够成熟。目前比较常用的检测技术包括磁粉法、超声法、真空检漏法(真空法一般应用于焊缝检测,漏磁法应用对象为底板母材,2种方法为互补关系)等。以超声法为例,如果以单通道手持超声测厚仪对1个Φ20 m的原油储罐进行全面检测,预计需要1~2个月时间完成所有的检测任务。因此一般采取随机抽检法来判断储罐底板的腐蚀程度。但这种方法势必会增大罐底板腐蚀的漏检率,储罐运行的安全性得不到保障。

1.2 漏磁检测技术国外发展趋势

一些国家在很早的时候就开始重视对储罐底板腐蚀状态的检测工作,同时也研究了一些方法,做了一些实验。早在20世纪七八十年代,作为世界上最大的石油消费、储备国,美国便开始了对储罐底板检测的研究,并引入了漏磁检测技术。其最早研制出的产品是电磁式储罐底板检测样机,美国MFE ENTERPRISES公司成功研制MFE2412和 MFE1212的2款新型的储罐底板检测仪器,配合这2款设备,可以实现对底板全部区域进行检测。与此同时,一些西方的学者也成功研制了以漏磁检测为原理的储罐底板检测设备。

无损检测需要做到在不损伤设备使用性能为前提,对其表面、内部的宏观缺陷进行探测,判断缺陷存在的位置及其大小,同时分析、预测设备的功能、状态、固有属性和未来发展的趋势,最终做出综合判断。无损检测以实现定量无损评价,实现对缺陷测量的自动化、定量化、可视化为主要研究方向。

首先是实现检测自动化,主要体现在传感探头运动自动化。无损检测通过传感探头在工作表面运动获得信号,然而被检测的工件会存在结构复杂,形状不规则的情况,想实现自动化是很难的。因此目前主要还是靠人力操作无损探头,这同时又引入了人为因素,最终检测数据的均匀性和一致性得不到保障,极易出现错检、漏检的情况,缺陷检出率较低。其次是实现腐蚀的定量检测,即给出腐蚀缺陷的位置、大小、形状及具体的几何直径。若做不到这些,就不可能掌握未来发展趋势。实现定量检测存在的主要问题主要是电磁场求逆过程可能遇到的不适应性。

实现可视化的核心是断层图像技术,以图像的方式将获取的缺陷磁场信息表示出来,便于检测人员发现缺陷的同时观察出器件的内部情况及腐蚀的形状、大小。无损检测的工作主要是靠传感探头在表面运动检测关于缺陷的信息,数量很有限,实际是被测器件的缺陷参数分布图像为空间有限呈现连续分布状态,其带宽是无限的。想要从有限个离散方位的观测数据重构图像从理论上看其解不具备存在性,稳定性,唯一性,造成漏磁重建难度很大,目前研究人数很少。

我国的漏磁检测技术于20世纪90年代开始研究漏磁检测技术,总体水平落后于欧美国家,但是通过无损检测的工作者不断的研究、试验下,许多家单位取得了实际性的突破。文中所用的英国银翼检测设备好软件已经可以实现检测的自动化、定量化、可视化。

2 储罐底板漏磁检测技术原理

漏磁检测原理见图1,外加磁化装置在磁化铁磁性板材后于其内部产生磁场,如果这时板材的表面存在腐蚀或者损伤等缺陷状态,装置产生的磁力线会泄漏到板材外部并最终在其表面形成磁场。放置一个磁场探头于磁化装置中部(通常采用线圈等磁场传感器或霍尔元件),便可探测到该磁场的存在。由于腐蚀缺陷深度大小与磁场强度有关,因此可以通过对漏磁场信号进行分析以获得板材上产生缺陷的情况。整个过程采用以永磁铁或电磁铁为主的磁化装置与列阵磁场探头一体化的设备通过人工扫描对储罐底板进行漏磁检测。其磁化装置通过磁化罐底板检测部分使之达到磁饱和或半饱和状态,而底板检测工作中缺陷产生的漏磁信号通过磁场传感器转化为电信号,然后通过放大、滤波和信号处理,对壁厚减薄深度进行定量分析,最后通过漏磁信号的波形对裂纹性质缺陷进行分析[3]。

图1 漏磁检测原理

3 FloormapVS2i储罐底板漏磁检测仪器

3.1 储罐漏磁检测仪主要组成部件(图2)

(1)磁车、磁铁、霍尔效应探头组件和STARS探头组件,提高了检测的横向分辨率,确定缺陷位置并判断缺陷的宽度。

(2)马达和电池(电压为12 V,容量为7.5 Ah,最大输出电流达到3 A的可充电电池)。

(3)可拆卸掉的Sitemaster2计算机、主检测设备的软件,主要包含数据采集、分析和生成检测报告等部分,处于数据浏览和分析模式下的软件系统主窗口。

图2 储罐漏磁检测仪

3.2 储罐底板漏磁设备特点

(1)励磁装置采用新型钕铁硼稀土永磁材料,提高了单位面积的励磁强度。

(2)体积比较小,重量合适,转向灵活性高,结构并不复杂。

(3)高清晰度,高精度检测(缺陷检测灵敏度和自动量化精度均达到国际同类产品最高水平)

(4)采用先进计算机技术分析、模拟漏磁场,装置的设计更为合理。

(5)开发先进的储罐管理软件,实现检测结果分析的智能化,软件用户体验良好。

(6)以漏磁法为主要检测手段,辅以涡流、超声等无损检测技术,增强装置的功能。

4 应用

4.1 某炼油厂东油品车间C401#储罐底板漏磁检测

通过采用漏磁检测及评价技术与超声测厚检验技术相结合的方法,对C401#储罐底板进行了全面的检测和评定。

(1)宏观检查。储罐底板上表面附着油污,除去后母材局部坑蚀,且存在机械损伤,边缘板局部积水,壁板表面附着油污,去除后局部机械损伤;中央除水器管束泄漏,浮盘支柱有渗水迹象,其余未见异常。

(2)壁板抽查。第一层壁板厚度最小值18.1 mm;加热盘管抽查:最小剩余厚度为2.2 mm。

(3)底板漏磁扫描检查。罐底板腐蚀为20%~29%的679点,腐蚀为30%~39%的14点。最大腐蚀为45%。

C401#储罐底板扫查结果见图3,各板块扫查起始点如图所示,最大当量腐蚀程度≥40%的部分见图3中椭圆区域。C401#储罐底板漏磁检测报告见表1。

(4)最长检验周期计算。储罐投用时间是 1980年,储罐使用年限为35 a,底板允许最小厚度δ0=2.5 mm,原始厚度δ=6 mm,显示最大当量腐蚀程度h=0.45 mm,服役期间损失的最大当量壁厚δ1=δ×h=2.7 mm,剩余最小当量壁厚δ1=δ-δ1=3.3 mm,最大腐蚀速率v=δ1/t=0.08 mm/a,检验周期T=min﹛(T=(δ2-δ0)/v),5﹜=5 a。检测结果显示,罐底板腐蚀为20%~29%的679点,腐蚀为30%~39%的14点。最大腐蚀为45%。

图3 C401#储罐底板漏磁检测结果

4.2 某炼油厂东油品车间C1-6#储罐底板漏磁检测

表1 C401#储罐底板漏磁检测报告

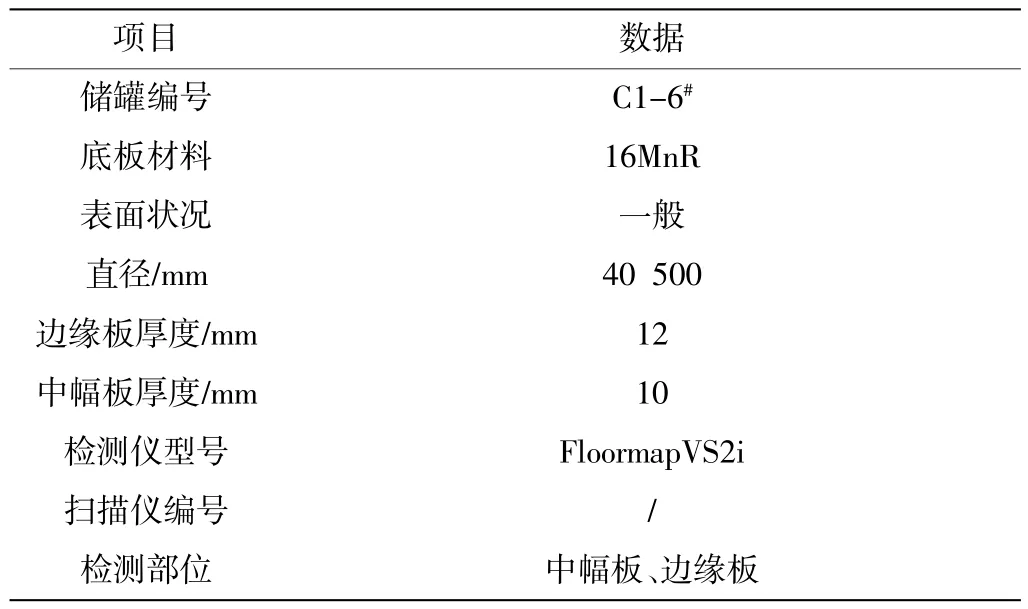

通过采用漏磁检测及评价技术、宏观检查与超声测厚检验技术相结合的方法,对C1-6#储罐底板进行了全面的检测和评定。

(1)宏观检查。储罐内壁底层壁板附着黑色油泥,底板局部坑蚀,大角焊缝处局部脱焊,浮盘支撑管垫板支撑处存在腐蚀坑,浮盘上表面锈蚀,附着大量的腐蚀产物,防腐层失效,表面凹凸不平;其他未见异常。

(2)壁板抽查。第一层壁板厚度最小值18.7 mm,浮盘厚度最小值5.3 mm;磁粉检测和超声波探伤未发现超标缺陷。

图4 C1-6#储罐底板漏磁检测结果

(3)底板漏磁扫描检查。罐底板腐蚀为40%~49%的231点,腐蚀为 50%~59%的39点,腐蚀为60%~69%的39点,腐蚀为70%~79%的8点,腐蚀为80%~89%的37点。最大腐蚀为80%。

C1-6#储罐底板漏磁扫查示意图见图4,各板块扫查起始点如图所示。C1-6#储罐底板漏磁检测报告见表2。

表2 C1-6#储罐底板漏磁检测报告

最长检验周期计算:储罐投用时间是1994年,储罐使用年限为22 a,底板允许最小厚度δ0=1.25 mm,原始厚度δ=10 mm,显示最大当量腐蚀程度h=0.8 mm,服役期间损失的最大当量壁厚δ1=δ×h=8 mm,剩余最小当量壁厚δ2=δ-δ1=2 mm,最大腐蚀速率v=δ1/t=0.36 mm/a,检验周期T=min﹛(T=(δ2-δ0)/v),4﹜=5 a。注:鉴于业主决定对深度≥1.5 mm的腐蚀坑进行修补,故检验周期中剩余最小量壁厚δ2以6 mm计算。

检测结果显示,经对底板(障碍部分除外)全部漏磁扫查,底板上发现罐底板腐蚀为40%~49%的231点,腐蚀为50%~59%的39点,腐蚀为60%~69%的39点,腐蚀为70%~79%的8点,腐蚀为80%~89%的37点。最大腐蚀为80%,对深度≥1.5 mm的腐蚀坑进行修补后,建议最长检验周期为4 a。

4.3 小结

通过对上面两个储罐的检测,容易发现石油化工储罐内外壁以及罐底板的上下表面都比较容易发生腐蚀,其中外壁大多产生的是电化学腐蚀,只有在大气状态非常理想的清洁干燥状态下,空气中的水分会吸附、冷凝成一层含有酸、碱、盐成分的水膜在储罐外壁上,即为电解质溶液。由于材料的组分差异,尤其在焊接的位置,特别容易形成化学微电池而产生腐蚀。因此无论是储罐底板的上、下表面,都很容易遭受到腐蚀。为了避免穿孔、裂纹扩张甚至破裂,必须做好缺陷检测工作。

现有的检测设备通常是通过人力操作或人工辅助的方式对整个储罐底板进行全面扫查,其劳动量大,并且储罐内部较为封闭不适合人力长时间作业,因此,随着国内储罐数量快速不断增长,能够研制一套自动化漏磁检测系统,对于提高储罐底板检测效率、降低人工劳动强度具有重要的现实意义。

5 结语

整个工作利用漏磁检测仪对储罐底板进行腐蚀、缺陷的漏磁检测,并对检测结果进行超声波测厚加以确认,从而证明了储罐底板漏磁检测技术的可靠性。此项技术穿透能力强,且不需打磨表面防腐层进行检测,提高检测效率,降低了成本,设备性能稳定,检测结果准确可靠,改善了检测人员的工作环境,减少了工作强度,满足石化企业现场检测的要求。通过近一年的储罐检测工作,共计检测各类储罐近40余座,发现存在问题的储罐10余座,为业主单位储罐的安全运行提供了可靠的保障。

[1]中国机械工程学会无损检测学会.无损检测概论[M].北京:机械工业出版社,1993.

[2]郭光臣.炼油厂油品储运[M].北京:中国石化出版社,1999.

[3]金建铭.电磁场有限元分析方法[M].西安:西安电子科技大学出版社,2001.

[4]倪建乐.立式圆柱形油罐基础形状和罐底板寿命[J].油气储运,1994(5):48-50.

TE97

B

〔编辑 凌 瑞〕