超高温真空烧结炉碳质隔热屏维修技术

2018-01-02程东军李先容柯祖斌

程东军,李先容,柯祖斌,马 骏,徐 俊,王 彤,杨 广,陈 广

(中国工程物理研究院材料研究所,四川绵阳 621908)

超高温真空烧结炉碳质隔热屏维修技术

程东军,李先容,柯祖斌,马 骏,徐 俊,王 彤,杨 广,陈 广

(中国工程物理研究院材料研究所,四川绵阳 621908)

超高温真空烧结炉长期工作的高温和复杂气氛环境易造成其关键组件碳质隔热屏损坏。采用自主设计的碳毡缝制技术与专用刀具,结合新的隔热屏装配技术对维修工艺进行改进,可降低维修成本,提高炉温均匀性,且延长隔热屏使用寿命。

超高温真空烧结炉;隔热屏;碳毡;专用刀具

10.16621/j.cnki.issn1001-0599.2017.05.17

0 前言

超高温真空烧结炉是特种粉末冶金与陶瓷产品生产中的关键设备之一。由于超高的温度(2300℃)以及复杂多变的烧结气氛与控温,导致烧结炉软质碳毡隔热屏产生粉化、鼓泡和烧蚀等问题,必须定期进行维修与更换。采用自制的专用维修刀具,结合独特的碳毡缝制方法,高质量的实现了隔热屏的维修与更换,大大提高了隔热屏的使用寿命。

1 碳毡的缝制

以往的碳毡缝制没有统一有序的基础针法,对针距、行距和缝制的具体位置等细节均无明确要求。这使碳毡在高温烧结过程中易出现膨胀、鼓泡和变形,严重制约炉体的使用寿命;另外,还可能导致碳毡与发热体接触,引发安全隐患。因此,隔热屏在维修时,碳毡的缝制技术极其重要。

通过对碳毡变形现象进行分析,对碳毡的缝制方法进行了全面改进,对碳毡的不同部位设计了不同的缝制针法,即“平行”、“之字形”、“菱形”和“圆形”针法(图1)。图1中,a是平行针法,用于大面积碳毡的平铺定位;b是之字形针法,用于边角料碳毡接缝处的对接定位;c是菱形针法,碳毡孔<60 mm的加固定位;d是圆形针法,碳毡孔>60 mm的加固定位。通过采用这些新的缝制针法,抑制了碳毡在高温烧结过程中的膨胀、鼓泡和变形等现象。

图1 碳毡缝制针法

2 碳毡装配

传统装配是采取一次循环叠加法进行装配。首先在鼠笼框架底面平铺10层碳毡,宽度与两侧框架相接触,加固缝制;然后将鼠笼框架翻转90°后,在底面再平铺10层碳毡缝制;依此类推完成鼠笼框架装配与缝制(图2a)。该方法的弊端是转角部位易形成缝隙,高温环境下碳毡极易膨胀,使用寿命短。

针对这一问题,设计了二次循环叠加法。首先将第一次碳毡循环叠加层数减少为5层缝制;再将5层碳毡进行二次循环叠加缝制,转角结合处呈阶梯式咬合(图2b)。通过降低单次缝制的碳毡层数和进行二次叠加,基本消除了碳毡转角部位缝隙。

图2 碳毡装配示意图

装配涉及的另一个关键问题是碳毡定位孔的加工。碳毡缝制完成后,需要进行打孔以便于相关部件的连接与安装。已有的加工方法严重依赖于操作者的经验,极易产生孔洞偏差,使维修质量不可控,维修费用也居高不下。为解决这一问题,设计了一次打孔法进行碳毡定位孔的加工。将已缝制好的新隔热屏送入炉体,以炉壳底部上的连接孔、柱为基准,通过特制的“筒刀”在对应的毡体位置,逐一对电极、发热体、导轨、热偶和引管等部位进行原位定位开孔,实现定位与开孔同步,保证定位孔的加工与定位精度。

由于炉体内特殊的空间结构,需要特殊的工具来实现碳毡的精确定位、打孔与修边。为满足这一要求,结合软质碳毡的特点,设计了专用组合刀具,包括电极孔开孔刀、支撑柱开孔刀、热偶保护套管开孔刀、碳毡修边刀架和包边接合压边刀。

由于操作空间狭小,电极孔是所有孔洞中加工难度最大的。电极孔开孔刀设计成分体式,主要由筒刀、顶杆、导向法兰、电动推杆和基座5部分组成(图3)。操作时首先在壳体与毡体间进行刀具和顶杆的对接,然后通过导向法兰装置确保垂直度,维修人员只需手持开关即可在炉内作业。

图3 电极孔专用开孔刀

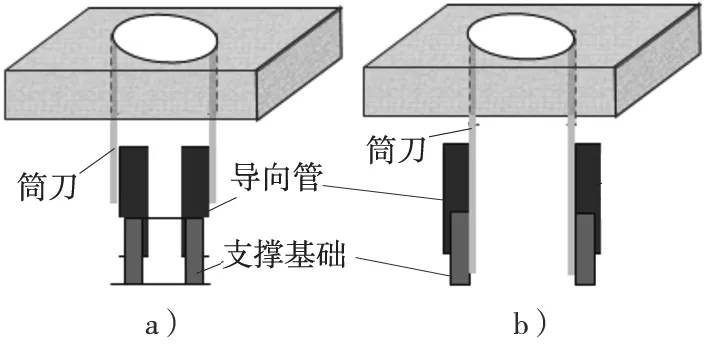

支撑柱开孔刀分为外置和内置导向式2种(图4),作业时,以炉膛底部支撑柱为基准,在支撑柱上安装导向柱或管,将开孔刀套在其上或内置其中,当新隔热屏整体定位后,手工旋转并提升开孔刀至对应毡体部位开孔。图4中a是外置导向式发热体支撑柱开孔刀组件;b是内置导向式导轨支撑柱开孔刀组件。

图4 支撑柱开孔刀

热偶保护套管孔位于隔热屏的侧边并与壳体预留孔洞垂直。以炉体外侧的连接孔内孔为基准,由小于壳体基准孔直径的顶杆、过渡接头和略大于连接孔直径的开孔刀组合成专用刀具(图5),作业时利用外侧的连接孔内孔作导向,手工旋转开孔刀至隔热屏碳毡部位进行切割开孔。

图5 热偶保护套管开孔刀

碳毡修边刀架(图6)的作用是解决隔热屏前后端面与碳毡门的相对密封性问题,保证炉体运行时的温度均匀性。要求被修的端面平整,端面四周处于同一基面,防止端面出现波浪、倾斜截面现象。

通过设计制作一套专用的固定刀架和可调节导向刀槽,使之与隔热屏鼠笼框架端面上的环行龙骨连接,依托固定刀架和可调节导向刀槽,使用自制的修边刀切割多余的碳毡,有效保证了裁剪面的裁剪质量。

图6 碳毡修边刀架组件

包边接合压边刀(图7)主要用于处理碳毡端面四角转角处的包边。传统方法是采取45°拼接或叠加,缺点是易产生收缩缝与突棱,导致端面密封不严,降低保温效果差。将包边接合压边刀直接放入转角预留毡体中,一次性在上下厚度分别为10 mm的碳毡上,同步进行3次等厚的阶梯式分割,取出刀具后按序分层撕下多余的碳毡,使转角接合部位处的碳毡呈现放射状阶梯式咬合,实现端面平整一致。

图7 压边刀结构与使用效果

3 结论

采用自主设计的碳毡缝制方法与专用刀具,并结合新的隔热屏装配工艺,极大地提高了隔热屏维修过程中软质碳毡的裁剪、缝制、开孔与装配质量。实践证明,采用本文方法进行维修的超高温真空炉,使用寿命从原来的几十余炉次增加到150炉次以上,炉体均温性能有较大提升并可显著降低维修费用。

TH17 文献标识码:B

〔编辑 利 文〕