圆盘剪碎边剪间隙显示和调整改进

2018-01-02俞美萍

俞美萍

(南京钢铁股份有限公司板材事业部设备处,江苏南京 210035)

圆盘剪碎边剪间隙显示和调整改进

俞美萍

(南京钢铁股份有限公司板材事业部设备处,江苏南京 210035)

碎边剪间隙正确显示、调整,提高钢板碎边率、延长刀片使用寿命、减少故障和费用、提高钢板剪切质量。

圆盘剪;碎边剪;间隙;调整;剪切质量

10.16621/j.cnki.issn1001-0599.2017.05.16

0 前言

圆盘剪设备是中板厂精整线的重要设备之一,主要是对钢板长度方向双边进行同时剪切,使钢板宽度达到尺寸要求,对剪切的边丝进行同步碎边处理,便于运输。圆盘剪由圆盘剪主体(包括移动侧和固定侧)和碎边剪主体(包括移动侧和固定侧)2部份组成。圆盘剪主体是将钢板边部进行剪切,并将剪切后的长边丝(长度在6~25 m,宽度在30~80 mm)通过流槽导向进入碎边剪,由碎边剪将长边丝同步分断成短边丝(长250 mm),短边丝由运出装置输出。圆盘剪剪切钢板厚度在6~25 mm,碎边剪剪刃间隙一般为0.1钢板厚度,如果剪刃间隙调整不当,则容易造成剪刃口损坏、剪刃松动、剪刃掉、刀头损坏等故障,最后造成边丝打不断出现卡边、长边丝、钢板边部飘曲等故障,同时增加安全隐患,所以碎边剪间隙正确调整作用很大。

1 碎边剪剪切工作原理

图1 碎边剪间隙测量结构

碎边剪间隙测量结构如图1所示,其中“1”和“2”的结构见图2和图3。边丝进入到碎边剪上刀片和碎边剪下刀片之间,由碎边剪上刀轴(此轴只能转动不可轴向移动)和碎边剪下刀轴(此轴可转动可轴向移动,轴向位移量为-10~10 mm)分别带动上下碎边剪刀片对边丝进行剪切。剪切不同钢板厚度值时,碎边剪上刀片与碎边剪下刀片之间的间隙a(碎边剪刀片间隙)要求根据钢板厚度进行调整,一般a=0.1 mm钢板厚。a的数值可通过2方面调整达到:①人工调整,通过调整上碎边剪调整垫板或下碎边剪调整垫板的厚度;②电动调整,在操作台按间隙增大或减少可达到间隙变化,原理为按调整按钮时,间隙调整装置可带动碎边剪下刀轴轴向移动,从而使碎边剪刀片角度发生变化,使a值变化,该变化由“1”测得,此数值已通过三角函数由位移值转换为刀片间间隙值。

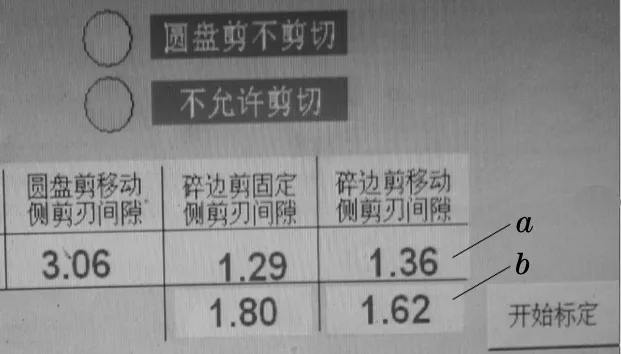

图4中操作台电脑显示a值与图1中a值为同一数值,a值(刀片间隙实际值)=传感器1测量值+标定时数值(操作工用塞尺测量碎边剪刀片间隙所得值,碎边剪调整垫板厚度变化后此数值必须重标);由于a值与碎边剪垫板厚度有关,因此a值不能作为碎边剪下刀轴的轴向位移的软限位保护值,原设计是通过图1中“1”的机械限位装置进行保护,限位原理见图2,由传感器1测量刀片电动间隙变化值,此值已通过三角函数转化为刀片间隙变化值;当挡块1碰到接近开关1时,小间隙限位到位,间隙不能往小调,挡块1允许位移量为5 mm;当挡块2碰到接近开关2时,大间隙限位到位,间隙不能往大调,挡块2允许位移量为10 mm。挡块1、挡块2允许的轴向位移量只有5 mm和10 mm,由于位移量太小,接近开关敏感性太差,造成限位经常不正确,出现限位开过造成间隙调整装置卡死无法进行间隙调整,有时间隙仍有余量,但由于限位不正确出现限位到位无法进行调整。综上所述,“1”的机械限位装置根本无法起保护作用,造成刀片间隙无法正确进行调整,生产时经常用同一间隙值进行剪切,引发一系列故障,为此必须进行改进。

2 改进后的测量原理

图4中,操作台电脑显示数值a值=刀片实际间隙值=人工调整值+电动调整值=标定时数值+传感器1测量值;标定时数值为操作工用塞尺测量碎边剪刀片间隙所得的实测值;传感器1测量值为从标定到此时的变化值,该值由图1中“1”的传感器测量所得,与改进前测量方式一样;操作台电脑显示数值b值=碎边剪下刀轴位置=传感器2测量值;图1中的“2”装置安装在碎边剪下刀轴的压盖上,与碎边剪下刀轴同步运动,此测量装置实测碎边剪下刀轴的随时位置,起碎边剪下刀轴轴向调整时的限位保护和间隙调整余量参考作用。

图2 原设计间隙测量及限位装置原理

图3 增加的间隙测量装置原理

图4 操作电脑显示碎边剪间隙数值

图1中,第一次安装“2”时,对传感器零位进行标定,b值的变化范围为-10~+10 mm;此值为图1中下碎边剪刀轴的实际位移值,b值的最大及最小限位可通过软件进行限制;当达最小限位-10 mm时,碎边剪下刀轴不能往左移动,碎边剪间隙不能往小调;相反当达最大限位+10 mm时,碎边剪下刀轴不能往右移动,碎边剪间隙不能往大调;图1中“2”所测数值b数值正确、线性变化、与下碎边剪刀轴位置一一对应,起到了对碎边剪刀轴的正确位置确定及限位作用。当b值达最大最小限位,而a值没有达到要求时,不能通过电动调整碎边剪下刀轴的轴向位移而只能通过调整碎边剪垫板厚度(图1中碎边剪调整垫板)使刀片间隙a值达到需要。因此a值起间隙实际剪切作用,b值起碎边剪下刀轴限位作用。

3 实施方法

3.1 机械及电气硬件的改进

在图1中增加“2”,传感器2通过固定盖固定在护置上,传感器2、固定盖和护置部分固定不动;磁环通过铜垫和铜套与四周隔磁,并通过压盖和固定架焊接固定在挡盖上,挡盖通过固定螺丝固定在碎边剪下刀轴上,这部分跟随碎边剪下刀轴向左或向右同步运动;磁环的位置值可通过传感器正确测量,并在图4中显示b值(下刀轴位置值)。改进图2,拆除接近开关1、挡块1、挡块2和接近开关2,既去除起限位作用部份,保留传感器1部分。

3.2 软件程序及电脑操作画面的改进

在图4中,操作台电脑显示碎边剪间隙数值中,增加b值(下刀轴位置值)显示,安装时对b值进行0位标定(调整齿到箱体间距离为10 mm时,标定为0),并对b值从程序上进行软限位设定,b值的变化范围为-10~+10 mm,使碎边剪下刀轴轴向位移起到正确的保护。去除“1”中的两接近开关最大及最小限位值的联锁保护程序。

4 实施效果

2014年10月中板厂对碎边剪间隙测量装置进行改进后取得了很好效果。通过电动调整碎边剪下刀轴轴向位移达到碎边剪间隙调整时,最大最小限位值的软限位起到了正确可靠的保护,从未出现碎边剪调整齿超出限位而出现轴卡死无法调整间隙的故障,这大大方便操作工放心大胆地根据钢板厚度电动调整碎边剪间隙。以前由于碎边剪间隙不能正确电动调整,在电动调整的过程中容易出现卡死,所以经常使用同一间隙值剪切厚钢板和薄规格钢板,使碎边剪剪刃很容易损坏。碎边剪间隙根据钢板厚度能进行调整后,碎边剪剪刃得到了保护,剪切厚钢板和薄规格钢板(6~7 mm)时边丝能全部打断,并且剪刃磨损小和固定好不容易松动。碎边剪剪刃使用寿命从原先15天延长到了2个月;碎边剪刀片不容易松动,原每班必须进行一次复紧,现不需要进行复紧;原由于刀片松动造成刀头侧面及丝牙损坏,每3个月必须拆下刀头进行修复,现刀头使用1年从没有出现损坏,节省了备件费用。原剪切6~7 mm钢板时边丝经常打不断,容易出现卡边或产生>10 m长的长边丝问题,造成批量6~7 mm钢板边部飘曲,并需停机处理卡边或用气割割去长边丝,增加安全风险。经过改进后,保证了钢板剪切边部质量、停机时间减少,工人劳动强度降低、备件费用减少,安全隐患消除。

TG333.7

B

〔编辑 凌 瑞〕