基于DFSS的汽车NVH开发流程研究

2018-01-02幸健华张献洋张静涛卢生林

幸健华, 张献洋, 张静涛, 卢生林

(奇瑞汽车股份有限公司,芜湖 241006)

基于DFSS的汽车NVH开发流程研究

幸健华, 张献洋, 张静涛, 卢生林

(奇瑞汽车股份有限公司,芜湖 241006)

传统的汽车NVH开发流程是基于系统工程理论展开的.但是,汽车NVH性能表现不仅取决于设计,同时也受工艺、过程质量控制等因素的影响.基于六西格玛设计理论,系统地梳理了汽车NVH开发流程.借鉴于六西格玛设计理论的IDDOV流程,对传统的汽车NVH性能“V”型开发流程进行了优化,导入了六西格玛设计理论的主要技术方法,如基于质量功能展开的市场需求分析、系统设计、稳定性优化设计、面向X的设计等,最终建立了全新的融合六西格玛设计理论、系统工程理论的汽车NVH性能开发流程,较好地满足了产品开发的实际需求.

开发流程;汽车;NVH;六西格玛设计;IDDOV流程

NVH即噪声(Noise)、振动(Vibration)、声振粗糙度(Harshness)3个英文单词首字母的缩写[1].其中,声振粗糙度是指噪声和振动的品质,描述了人体对振动和噪声的主观感觉,不能直接用客观测试的方法来度量[2].在汽车行业用NVH指代汽车的噪声与振动特性.更为通俗地理解,NVH是衡量汽车质量的一种综合特性,就是在噪声与振动的作用下,消费者对于车辆舒适性的直观感受[3].

随着中国经济发展转型的深入推进,国内汽车行业也从单纯的数量增长逐渐转变为品质增长.汽车消费市场也愈发成熟,消费者对于车辆的性能尤其是NVH性能愈发敏感.汽车的NVH性能表现已不单单影响车辆的品质感,更深度影响企业在市场上的口碑和发展,各大主机厂也加大了对汽车NVH性能开发的投入.

汽车NVH性能的开发涉及汽车上多个系统和零部件.由于各个系统和零部件之间耦合方式的影响,即使在各个系统或零部件本身的技术指标满足单个系统或零部件NVH性能要求的情况下,整车NVH性能表现也可能达不到相应的要求.此外,汽车NVH性能表现不仅取决于设计,同时也受工艺、过程质量控制等因素的影响.因此,有必要系统性地对汽车NVH性能开发流程进行梳理研究[4].

从正向开发的角度出发,典型的汽车NVH开发流程是基于系统工程展开的“V”型开发流程.Thomas E. Austin论述了系统工程在汽车产品开发的应用[5].在庞剑等提出的产品开发流程图的基础上,范习民等提出了基于系统工程原理的汽车NVH正向开发流程,主要有以下几个步骤:客户需求调研、定义用户需求,竞品NVH性能测试、总结优化对象,确定整车优化目标,对系统进行建模与优化,制作虚拟模型车,样车的试验与调整[6].

文中基于对DFSS(Design For Six Sigma,六西格玛设计)理论及汽车NVH性能“V”型开发流程的研究,将DFSS理论导入传统的汽车NVH性能“V”型开发流程,从而优化了已有的汽车NVH性能开发流程,提高了汽车NVH性能表现水平.

1 DFSS(Design For Six Sigma)理论

DFSS(Design For Six Sigma)即六西格玛设计,是指遵循合理的流程,运用科学的方法准确理解和把握消费者需求,对产品进行稳健设计,使产品在低成本下实现六西格玛质量水平,同时,使产品本身具有抗干扰能力,即使环境恶劣或操作不当,产品仍然满足消费者的需求[7].

DFSS有许多应用于不同环境下的设计流程,主要包含以下几种:①DMADV流程,即界定(define)、测量(measure)、分析(analyze)、设计(design)、验证(verify);②DMEDI流程,即界定(define)、测量(measure)、探索(explore)、研发(develop)、实现(implement);③IDDOV流程,即识别(identify)、界定(define)、研发(develop)、优化(optimize)、验证(verify);④ICOV流程,即识别(identify)、特性实现(characterize)、优化(optimize)、验证(verify).

2 汽车NVH性能开发流程研究

2.1 汽车NVH性能“V”型开发流程

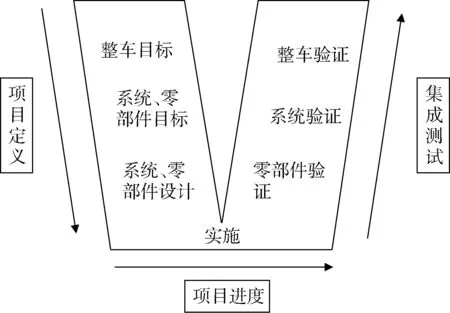

已有的汽车产品开发流程主要是基于系统工程理论逐步发展而来的,系统工程的第一步是针对用户需求制定总体目标,第二步是把整体技术目标分解到各个系统,第三步是进行产品设计与验证,包括零部件、子系统、系统的验证.传统的汽车NVH性能开发流程也主要基于系统工程理论展开,呈现出“V”型的特点(如图1所示).其基本思路为:在“V”型的左边,从设定整车NVH性能目标出发,一步一步地将技术要求分解到系统、零部件;同时,在“V”型的右边,从零部件、系统、整车进行逐层的验证,最终,经过集成到整车的验证与优化,达成整车NVH性能目标[8].

图1 “V”型开发流程

2.2 基于DFSS的汽车NVH开发流程

汽车NVH性能水平不仅关系到汽车的品质感,更直接影响消费者的感受.考虑到汽车产品开发固有特点以及NVH性能影响因素,本文选择借鉴DFSS理论的IDDOV流程并将优化(optimize)、验证(verify)阶段改为设计优化(design & optimize)、验证实施(verify & implement)阶段,导入优化已有的汽车NVH性能“V”型开发流程(如图2所示),总体上分为识别机会(identify)、定义要求(define requirements)、概念开发(concept develop)、设计优化(design & optimize)、验证实施(verify & implement)5个阶段.

图2 基于DFSS的汽车NVH开发流程

2.2.1 识别机会

识别机会阶段主要使用的技术方法有卡诺分析、风险分析、德尔菲法、Benchmark分析,主要任务是进行市场研究,识别消费者需求,确定产品定位,确定整车NVH开发任务书.

识别机会阶段的主要目的是通过市场研究识别出消费者的需求,锁定产品细分市场,确定产品的市场定位,并通过Benchmark分析等手段对公司产品的竞争车型的技术水平进行主客观对标分析,最终确定相应的针对细分市场人群的产品的整车NVH开发任务书.

在这一阶段中,最终的输出物是竞争车型NVH性能分析报告、整车NVH性能开发任务书.

2.2.2 定义要求

定义要求阶段主要使用的技术方法有QFD(Quality Function Deployment,质量功能展开)分析、FMEA分析(Failure Mode and Effects Analysis,失效模式及效果分析),主要任务是对消费者需求进行QFD分析,确定整车性能目标、初版整车DVP(Design Verification Plan,设计验证计划)、初版系统DVP、关键工艺要求、关键过程质量控制要求.

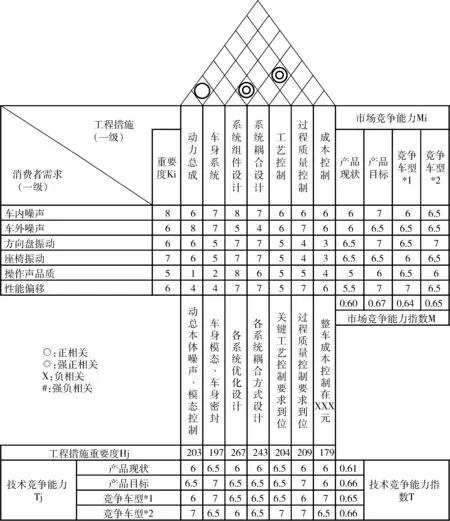

在定义要求阶段,首要开展的就是将识别机会阶段输出的整车NVH性能开发任务书确定的消费者需求进行QFD分析[9],展开为整车性能目标、关键工艺要求、关键过程质量控制要求,并结合FMEA分析确定初版的整车DVP、系统DVP.通过建立汽车NVH开发一级质量屋(如图3所示),确定几项关键工程措施:系统组件设计、系统耦合设计、过程质量控制.

定义要求阶段最终的输出物是整车性能目标、初版整车DVP、关键工艺要求、关键过程质量控制要求.

图3 汽车NVH开发一级质量屋

2.2.3 概念开发

概念开发阶段主要使用的技术手段有CAE分析、系统设计、系统台架验证、FMEA分析,主要任务是对整车NVH性能目标进行分解,关键工艺要求、关键过程质量控制要求细化,更新并冻结整车DVP,确定初版关键系统DVP,Mule Car试制交付.

在概念开发阶段,需要将定义要求阶段确定的整车NVH性能目标分解为系统、零部件NVH性能目标[10],将上一阶段确定的关键工艺要求、关键过程质量控制要求落实到工艺设计方案及过程质量控制方案中,同时,根据项目最终的开发范围和进度更新并冻结整车DVP,根据相应的FMEA分析选定影响NVH性能的关键系统和零部件,并更新冻结系统DVP(由于存在很多系统和零部件直接从相关供应商采购的情况,相应的系统和零部件的DVP应落实到供应商的技术协议中),Mule Car试制交付并在Mule Car上进行结构化分析验证.

在这一阶段中,最终的输出物有系统NVH性能目标、零部件NVH性能目标、NVH性能目标可行性分析报告、工艺设计方案、过程质量控制方案、冻结版整车DVP、初版系统DVP、Mule Car验证报告.

2.2.4 设计优化

设计优化阶段使用的技术方法有CAD/CAM/CAE技术、系统设计、参数设计、容差设计、DOE分析、DFX(Design For X,面向X的设计),主要任务是进行系统和零部件的设计优化,工艺设计方案、过程质量控制方案细化设计,关键零部件的单件验证,关键系统的系统集成验证,PT样车的试制交付和验证.

设计优化阶段是整车NVH性能开发流程中承上启下、至关重要的一个阶段.需要将上一阶段分解的系统、零部件NVH性能目标落实到设计过程中并进行优化,对工艺设计方案、过程质量控制方案进行细化设计,对关键零部件进行单件验证(考虑到大多数零部件可能采购自供应商,故应要求供应商对相应零部件进行单件试验或委托第三方试验室开展试验),对关键系统进行系统集成验证,PT(Prototype)样车的试制交付并持续进行设计验证,最终将所有PT阶段开发最优的设计方案移植到一台试验车上进行验收.

在这一阶段,最终的输出物是关键零部件、关键系统的DVP&R(Design Verification Plan & Report),PT样车验收报告.

2.2.5 验证实施

验证实施阶段的技术方法有CAD/CAM/CAE技术、系统设计、参数设计、容差设计、DOE分析、DFX、ATP(Acceptance Testing Procedure,验收检验规范)[11],主要任务是OT样车的试制交付和验证,批量阶段样车的验证,整车NVH性能工程验收.

验证实施阶段是整车NVH性能开发流程最后一个阶段,也是验收并实施的过程.在系统验证完成后,进行OT(Off Tool Sample)样车的试制及交付.在OT样车上继续进行设计验证并将所有OT阶段开发优化的设计方案集成到一台试验车上进行设计验收.进入生产线调试、小批量生产、批量生产阶段后,从生产线上抽取一定数量的试验车进行验证,确认之前阶段定义的关键工艺要求、过程质量控制要求的有效性.由于设计已经冻结,这一阶段,应将重点放在工艺要求是否到位、过程质量控制是否满足要求上,除非出现批量生产的车辆与设计验收样车的NVH性能存在重大且不可接受的差异,不然不建议对NVH设计进行变更.最终,通过对正常节拍下批量生产的车辆进行主客观评价,并对比竞争车型NVH性能分析报告、整车NVH性能开发任务书进行整车NVH性能工程验收.

在这一阶段,最终的输出物是OT样车验收报告、工艺设计方案验收报告、过程质量控制方案验收报告、整车NVH性能工程验收报告.

3 结 论

基于DFSS理论,对汽车NVH性能开发流程进行了探讨,提出了借鉴IDDOV流程、优化的NVH性能开发流程,并导入了DFSS的主要技术方法,如基于QFD的市场需求分析、系统设计、稳定性优化设计、面向X的设计等.值得注意的是,IDDOV五个阶段有一定的先后次序,但并不是严格的串行关系,在流程的实施中,必须实行并行工程,每个阶段都需要面向后续阶段进行开发设计,不同的阶段之间需要有一定的重叠,验证阶段应该是对开发全过程的分阶段验证.

[1] Shaobo Young. Vehicle NVH development process and technologies[R].Beijing: ISCV21, 2014.

[2] 马 林,何 桢.六西格玛管理[M].北京:中国人民大学出版社,2007.

[3] 庞 剑,谌 刚,何 华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[4] 范习民,陈 剑,宋 萍,等.基于系统工程原理的汽车NVH正向设计流程[J].机械工程与自动化,2008(1):193-195.

[5] Thomas E. Austin. Why have a systems engineering (SE) capability for automotive product development[R].Detroit: SAE technical paper series, 2007.

[6] Tousignant T,Govindswamy K, Stickler M, et al. Vehicle NVH evaluation and NVH target cascading consideration for hybrid electric vehicles[J]. SAE international, 2015(1):2362-2368.

[7] 马 钧,邵菁婧.基于QFD理论的整车NVH设计流程研究[J].农业装备与车辆工程,2009(8):28-30.

[8] 庞 剑.汽车车身噪声与振动控制[M].北京.机械工业出版社,2015.

[9] 韩海兰.基于DFSS的车辆中心区转向性能研究[J].上海汽车,2015(7):3-9.

[10] Brian Wilson. NVH analysis within the design process[J]. Gear technology, 2015(5):28-34.

[11] 徐仰汇.汽车NVH性能开发的关键技术及相关建议[J].科技导报,2010,28(9):13.

DevelopmentProcessofAutomobileNVHBasedonDFSS

XING Jian-hua, ZHANG Xian-yang, ZHANG Jing-tao, LU Sheng-lin

(Chery Automobile Co . Ltd, Wuhu 241006,China)

The typical development process for an automobile NVH is based on the System Engineering theory. The NVH performance of an automobile not only depends on the product design, but also is affected by the manufacture technology and the process control. Based on the theory of the Design For Six Sigma (DFSS), the development process of an automobile NVH is studied systematically. In view of the IDDOV process in DFSS, the V-model development process is optimized for the NVH performance of a traditional automobile. With the help of the main technical methods in the DFSS, including QFD, System Design, Robust Design stability optimization design and DFX, a new development process for the automobile NVH is finally established by integrating the DFSS with the System Engineering theory. The process can better meet the actual demand of the product development.

development process; automobile; NVH; DFSS; IDDOV process

1009-4687(2017)04-0012-05

2017-08-28

幸健华(1994-),男,工程师,研究方向为整车性能与测试.

U462.3

A