甲醇装置饱和塔液位测量及联锁改造

2017-12-29张述飞

张述飞

(中海石油建滔化工有限公司,海南 东方 572600)

甲醇装置饱和塔液位测量及联锁改造

张述飞

(中海石油建滔化工有限公司,海南 东方 572600)

针对甲醇装置饱和塔液位测量故障概率高、维护不便、联锁误动作频繁等诸多问题进行分析,通过对液位变送器取压位置变更,扩大测量范围和联锁逻辑修改等一系列改造,大幅提高了饱和塔液位测量准确性与联锁可靠性,也为检修维护提供了方便,在运行中取得良好的效果。

饱和塔 液位测量 联锁 紧急停车系统

中海石油化学股份有限公司800 kt/a甲醇装置采用英国DPT公司的工艺包,饱和塔作为装置原料气蒸汽饱和的重要设备,其液位控制尤为重要。但装置运行过程中,发现饱和塔液位测量故障率高,维护不便,联锁误动作频繁,严重影响了装置的稳定运行。针对饱和塔液位测量及其联锁出现的诸多问题,在装置检修过程中,对饱和塔液位系统进行了改造。

1 饱和塔液位系统概况

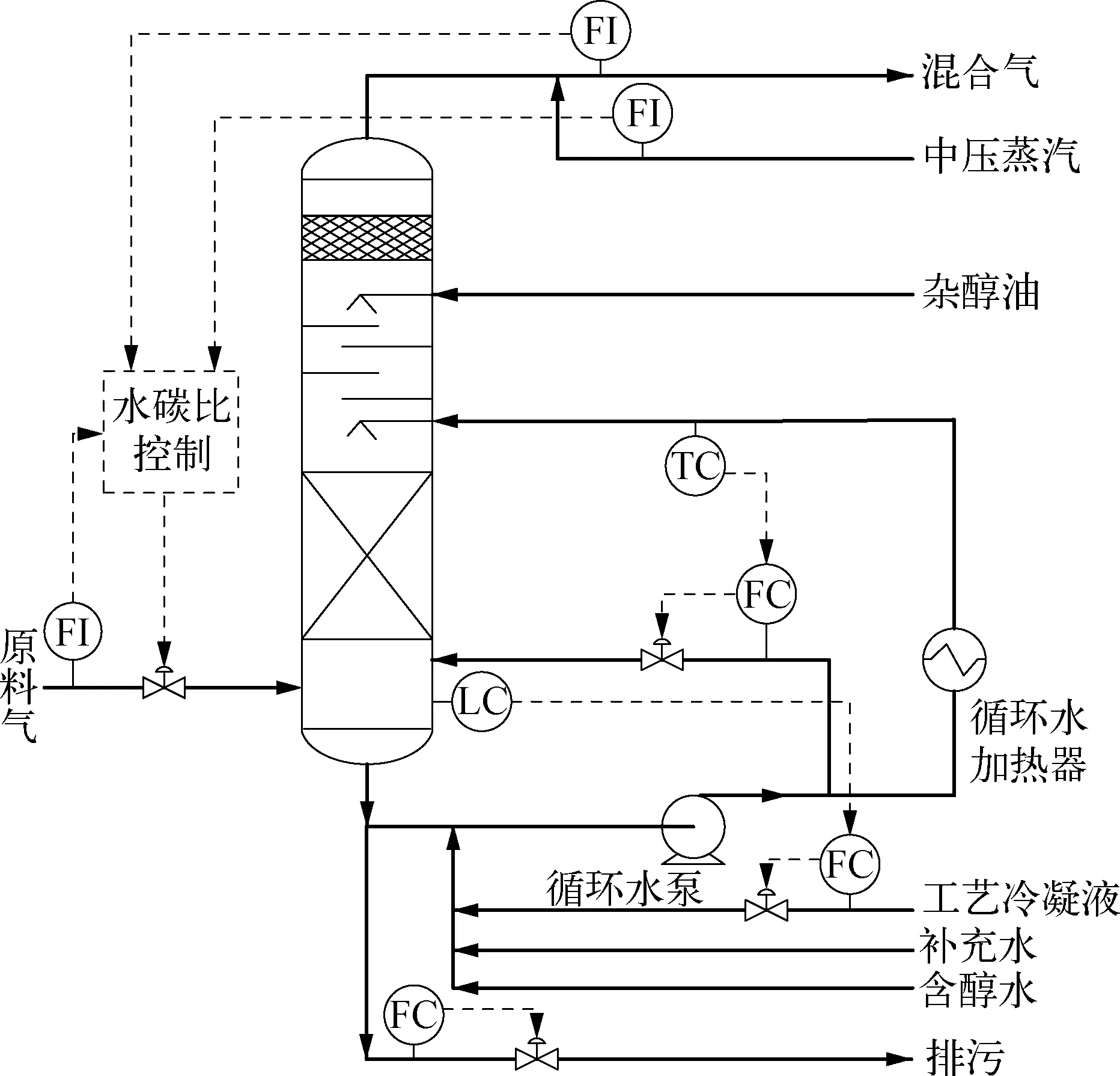

1.1 饱和塔工艺流程简介

该甲醇装置采用天然气作原料,精甲醇产能为2.5 kt/d。装置采用DPT改良低压甲醇(ILPM)技术,利用DPT预转化炉(CRG)和传统蒸汽转化炉生产合成气[1]。在合成气产生过程中,为促进蒸汽甲烷转化反应并防止出现不必要的变化,需要向已脱硫的天然气里加入工艺蒸汽[2]。该工艺蒸汽的一部分由饱和塔提供,具体工艺流程如图1所示。

图1 饱和塔工艺流程示意

饱和塔在向原料气加入工艺蒸汽的过程中回收杂醇油、工艺冷凝液和废水返回到转化炉作为进料,对工艺水再利用,大幅减少了对废液的再处理[3]。系统中来自回收塔塔底含醇水和转化气分离器的工艺冷凝液经加热器向饱和塔送入热量,天然气在饱和塔中吸收蒸汽[4]。随着加热,天然气会将饱和塔的水携带走,这就需要不断用工艺冷凝液及锅炉给水进行补充,以保持液位。液位过高或过低,都会影响装置运行及设备安全[5]。

1.2 饱和塔液位系统组成

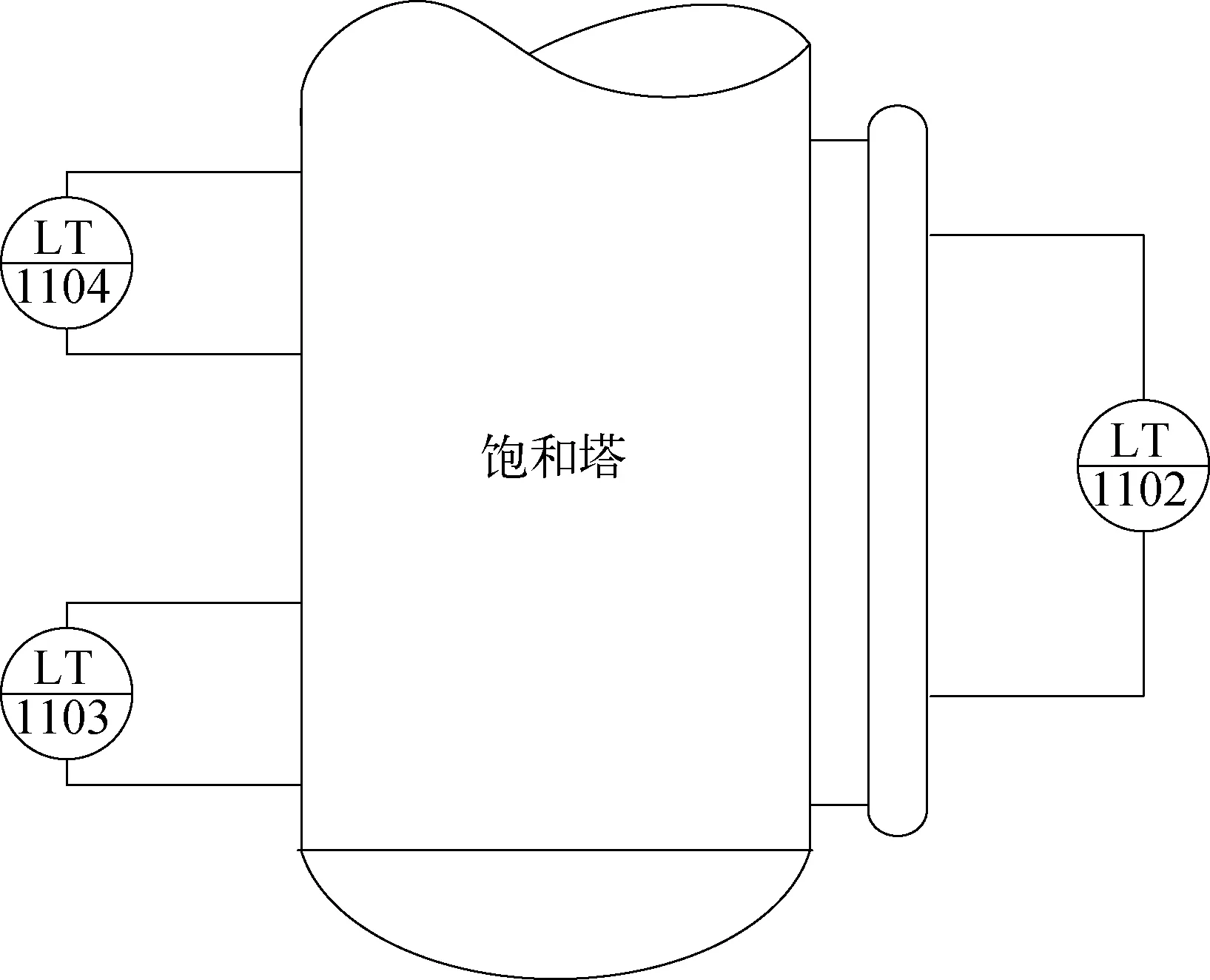

系统中饱和塔液位监测与联锁由3台远传差压变送器组成,具体取压位置如图2所示。

图2 饱和塔液位变送器改造前取压位置示意

图2中,LT1102为FF总线变送器,法兰间距1 700 mm,量程-16.61~-1.12 kPa,信号进现场总线控制系统(FCS)用于液位监控,正常液位控制在约50%; LT1104/LT1103为4~20 mA带HART信号的差压变送器,法兰间距为400 mm,量程-3.88~-0.23 kPa,信号进紧急停车系统(ESD)用于联锁保护。LT1104液位信号高联锁(LAHH1104),LT1103液位信号低联锁(LALL1103),联锁值均为50%,采用单台变送器动作即发出联锁信号。

2 原液位系统存在的问题

1) 由于饱和塔回收了装置中的杂醇油、含醇水、废水等,杂质较多,同时在甲醇合成过程中形成的部分石蜡也被带到饱和塔中[6]。在运行过程中,结蜡和杂质经常造成液位变送器导压管堵塞,引起液位指示波动,甚至联锁动作。自装置投产以来,平均每个月都会出现导压管堵塞的情况,大幅增加了维护量。

2) 正常运行时饱和塔液位控制在约50%,使得LT1104的信号长期在0,LT1103的信号在100%。液位监控只有LT1102来完成,LT1103/LT1104起不到任何液位监控的作用,只是单纯地用于联锁保护。一旦LT1102出现故障,操作工只能到现场查看就地磁翻板液位计,对操作造成极大的不便和隐患,同时也不便于变送器的日常维护。

3) 联锁方面,LAHH1104与LALL1103为单一信号触发联锁,一旦导压管堵塞,造成假液位指示,误动作概率很高[7]。2012年1~4月LAHH1104触发误动作2次,对系统造成极大波动,严重影响了装置长周期平稳运行。

3 液位系统改造思路

针对饱和塔液位存在的诸多问题,决定对液位测量及联锁进行相应的改造。考虑到导压管堵塞问题,将LT1103/LT1104的测量范围扩大,使其在正常运行时变送器均有液位指示。LT1102故障情况下可以通过LT1103或LT1104对液位进行监控,信号通过Modbus送给FCS。故障处理过程中不影响饱和塔液位的控制,也方便根据导压管堵塞情况对其进行定期排污。

同时原有的单一变送器触发联锁,误动作几率很高,将LT1103/LT1104联锁值做相应修改。原有的单一变送器触发联锁改为LT1103/LT1104同时触发联锁,2台变送器既参与低联锁也参与高联锁,大幅减少误动作情况的发生[8]。

4 液位系统改造方案

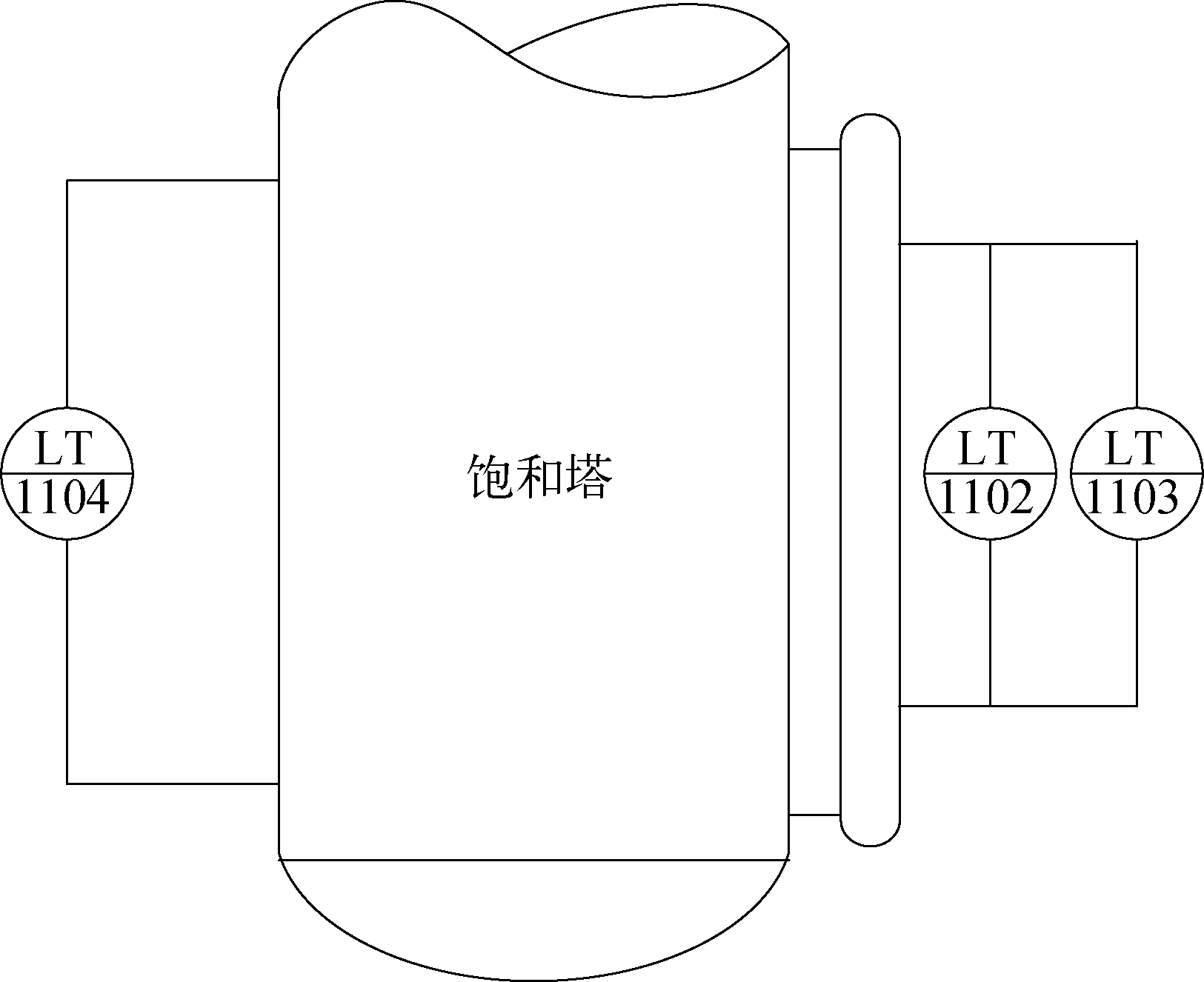

4.1 现场液位变送器取压位置改造

改造过程中,首先对LT1103/LT1104取压位置进行了变动。将LT1104气相取压位置保持不变,液相移至原LT1103的液相取压位置,法兰间距由原来的400 mm改为2 200 mm。LT1103气相和液相取压位置改为与LT1102取压位置一致,法兰间距变为1 700 mm。具体取压位置如图3所示。同时变送器量程和迁移量做相应修改,LT1104量程改为-21.50~-1.44 kPa,LT1103量程改为-16.61~-1.12 kPa。

图3 饱和塔液位变送器改造后取压位置示意

4.2 联锁值修正

根据变送器新的量程对联锁值进行修正。原LALL1103的联锁值为50%,对应液位高度为200 mm;原LAHH1104的联锁值也为50%,对应液位高度2 000 mm。现LT1104法兰间距2 200 mm情况下,液位低联锁修正为9.1%,高液位联锁为90.9%。实际改造过程中LT1104低联锁值取10%,高联锁值取90%。由于改造后LT1103法兰间距只有1 700 mm,最低和最高液位无法达到联锁值,故液位异常时让其提前进入联锁动作,留有一定的余量,也可对操作人员起到提示的作用,高低联锁值分别取95%和5%,以保证联锁的准确有效性。

4.3 联锁逻辑修改

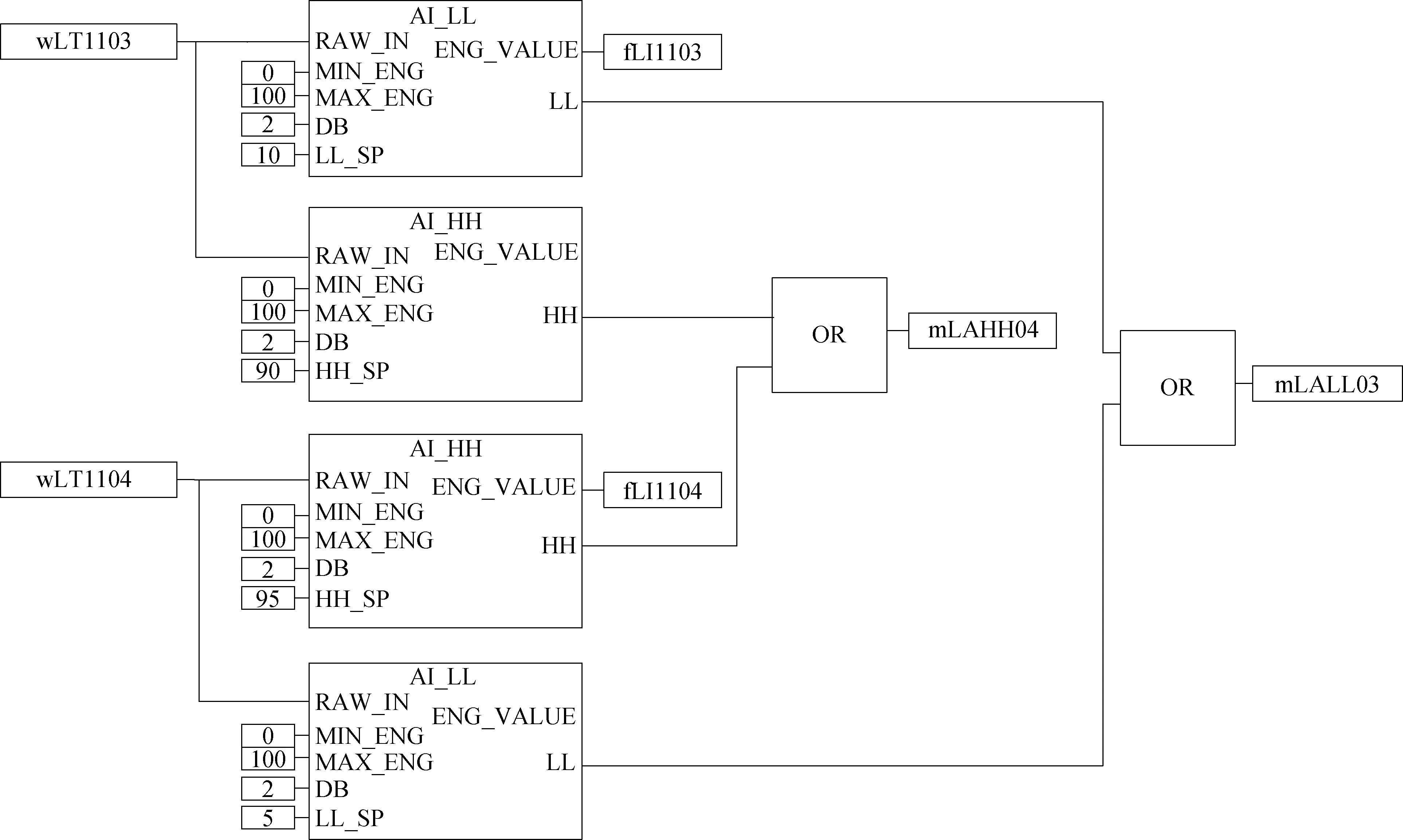

饱和塔LALL1103/LAHH1104由原来“1oo1”改为“2oo2”联锁逻辑方案,即当LT1103液位低于5%,同时LT1104低于10%,触发LALL1103动作。同样当LT1103液位高于95%,同时LT1104高于90%,触发LAHH1104动作。可以大幅减少变送器故障造成饱和塔假液位引起的联锁误动作。ESD中联锁逻辑如图4所示。

在实际的联锁改造过程中,利用现有ESD逻辑中AI_LL/AI_HH功能块来实现。

5 结束语

2012年4月饱和塔液位测量及联锁改造完成投入运行后,对维护工作带来极大的方便,可用性与可靠性大幅提高。该改造不仅满足了生产控制要求,且经济实用,在一些相似的塔罐液位测量系统中有很好的借鉴意义。

图4 LALL1103/LAHH1104“2oo2”联锁逻辑

[1] 杨振江.Lurgi工艺与Davy工艺大甲醇合成技术对比[J].氮肥技术,2017(02):38-40.

[2] 李琼玖,唐嗣荣,顾子樵,等.近代甲醇合成工艺与合成塔技术(上)[J].化肥设计,2003(06):5-10.

[3] 李发旺,斯钦德力根.甲醇生产工艺与操作[M].北京:北京理工大学出版社, 2013.

[4] 张子锋,张凡军.甲醇生产技术[M] .北京:化学工业出版社, 2008.

[5] 乐嘉谦.化工仪表维修工[M].北京:化学工业出版社, 2004.

[6] 黄金钱,刘金辉,仇东.合成甲醇过程中结蜡的原因及预防处理措施[J].能源化工, 2006(02):44-46.

[7] 左国庆,明赐东.自动化仪表故障处理实例[M].北京:化学工业出版社, 2003.

[8] 吴祚武.液位控制系统[M].北京:化学工业出版社, 2006.

稿件收到日期:2017-08-24,修改稿收到日期2017-09-14。

张述飞(1982—),男, 2006年毕业于南京工业大学自动化系,现就职于中海石油建滔化工有限公司,任工程师。

TP277

B

1007-7324(2017)06-0069-03