钻井平台主被动联合升沉补偿技术

2017-12-29,,,

, , ,

(上海衡拓实业发展有限公司, 上海 200031)

钻井平台主被动联合升沉补偿技术

夏海红,李彬,丁鑫,陶俊

(上海衡拓实业发展有限公司,上海200031)

对钻井平台主被动联合升沉补偿系统的组成及工作原理进行分析,研究主被动联合补偿自动控制技术及自适应比例-积分-微分(Proportion-Intergral-Derivative, PID)控制原理。采用AMEsim仿真技术,建立主被动联合升沉补偿系统仿真模型并进行分析。结果表明:控制算法能较好满足主被动联合补偿系统动态响应要求,天车位移的变化振幅较小,补偿速度达到设计要求,补偿效果较好。

主被动联合升沉补偿;冗余设计;专家系统;比例-积分-微分控制;AMEsim;运动姿态传感器

0 引 言

随着石油需求总量的不断增长以及海洋工程的迅猛发展,世界油气勘探开发重点向海洋深水转移[1]。在进行深海作业时,平台受海浪影响,会产生6个自由度 (纵荡、横荡、垂荡、横摇、艏摇和纵摇) 的运动,安装在平台上的设备也会随之运动,极大地影响作业的效率与安全。当进行钻井作业时,垂向的升沉运动会导致钻头折断,使得钻井作业无法进行,对钻井设备造成损害,须采用补偿系统对升沉进行补偿,减少钻柱与海底的相对运动,保证作业安全有效地进行[2-3]。

根据补偿的动力来源,升沉补偿系统通常可分为:被动型、主动型和主被动联合型等3种。被动补偿[4]依靠平台升沉产生的升力及重力,压缩和释放蓄能器中的空气,补偿性能差、滞后性大,但其优点是几乎不消耗动力。主动型补偿依靠补偿系统的动力源工作,由系统控制器产生控制信号控制绞车或泵站的运动,系统抗干扰能力强、补偿精度高,但系统要求能耗较高。主被动联合型将主动型补偿与被动型补偿结合起来,利用2种补偿的优点,既保证系统的补偿效果又大大降低系统的能耗[5]。本文重点研究主被动联合补偿自动控制技术。

1 主被动联合升沉补偿系统介绍

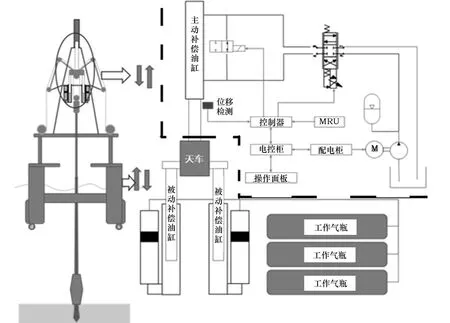

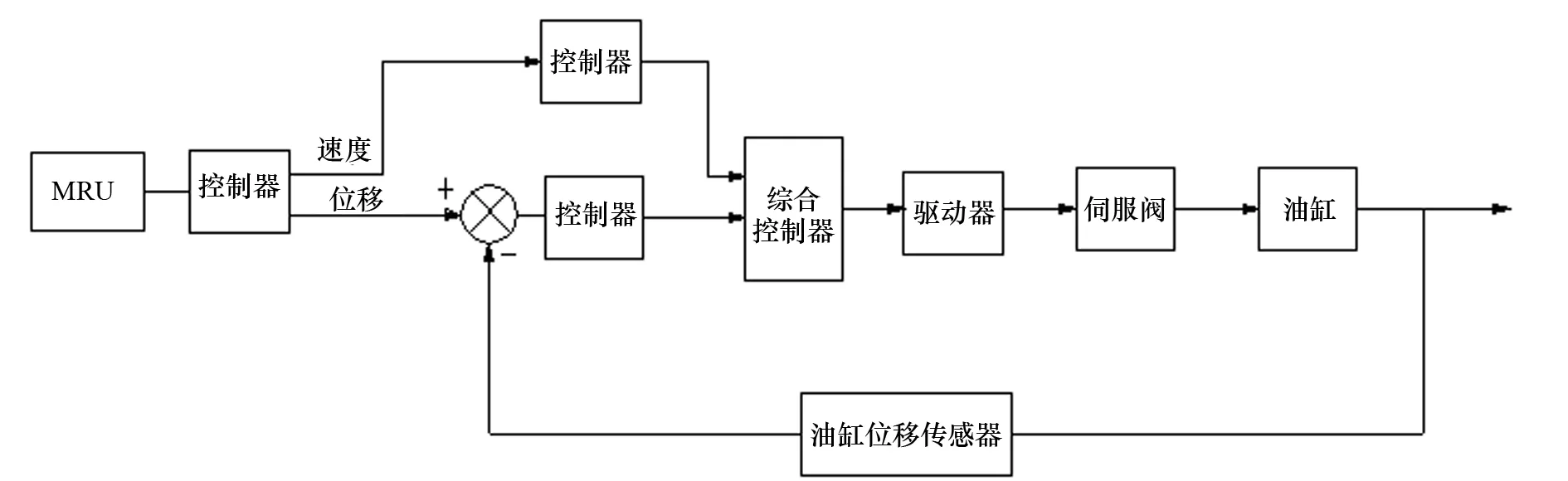

钻井工况中主被动联合升沉补偿系统原理如图1所示,图中MRU(Motion Transfer Unit)为运动姿态传感器。

图1 主被动联合升沉补偿系统原理示意图

图1中:当平台上升时,天车相对于井架沿轨道向下运动,压缩主气缸内的气体;平台下沉时,主气缸气体膨胀推天车向上运动。配备限速切断阀,当液压缸的速度超过最大允许的工作速度而导致限速切断阀两端压差过大时,此阀关闭,从而限制液压缸伸缩速度,以保证在钻柱突然断裂而蓄能器内充满压力油的情况下天车波浪补偿装置的安全。

被动型升沉补偿装置主要由被动油缸系统、液压系统、空气系统和电控系统组成。被动油缸系统包括油缸本体、蓄能器和限速阀等3个模块。油缸本体为主要承受补偿负载构件,通过高压液压油顶升柱塞,承载天车钩载,随平台升沉运动进行被动补偿运动。液压系统主要由电机、双联齿轮泵、卸荷阀、安全阀、高压滤器、回油滤器、油箱及油箱附件等组成。液压系统的主要功能是为油缸、限速阀及蓄能器油液侧组成的补偿回路进行充油和补油。空气系统主要有工作气瓶组、备用气瓶组、控制压力气瓶、主气阀控制面板、增压/减压控制面板及其他附件组成。所有的工作气瓶都配有安全阀、球阀及排气阀,工作气瓶类似巨大的带气垫的板簧,巨大的容量可保证输出力基本恒定。

图1中主动型补偿器是天车型被动补偿器的附加系统,采用被动波浪补偿时,实际钻机运动和被动波浪补偿之间存在时间间隔。主动波浪补偿器对钻柱运动补偿器天车施加作用力,以尽可能减小偏移、提高补偿精度。主动升沉补偿装置由主动补偿油缸组件、液压系统和电控系统组成。主动补偿油缸组件包括油缸本体、控制阀组、蓄能器。油缸本体设计采用三腔油缸,该设计能保证在未采用传统双杆型设计时达到空间平衡,以缩短总长度。油缸装置包括:集成位置传感器,用于测量活塞杆位置和速度的相对变化。阀组安装在油缸上,包括伺服阀、旁通阀、减压阀、安全阀、压力传感器和测压接头。蓄能器充氮气,为活塞杆运动提供背压,保证推力稳定。液压系统为主动油缸提供主动补偿力。主伺服换向阀由电控系统控制主油缸双向进油、出油,推动活塞杆上下运动,实现升沉补偿功能。高压蓄能器保证高压油路油压稳定。低压补油阀组为管路补油。旁通阀开启时主动油缸A口和B口连通,处于随动状态,与被动补偿油缸一起运动,本身不再具有补偿功能。

2 升沉补偿自动控制研究

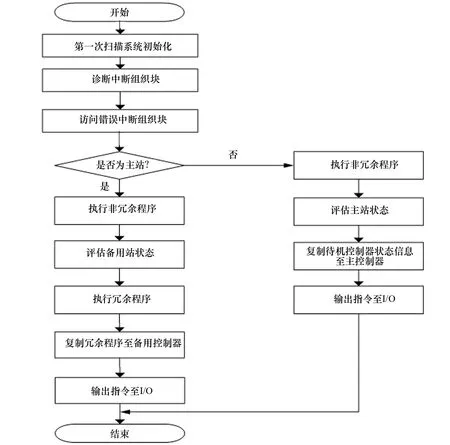

升沉补偿自动控制部分选用西门子冗余设计的高容错、高可靠性、高性能处理器S7-400H系列,该处理器具有运算能力强、响应快速、实时性强的优点,能够满足升沉补偿控制的快速处理要求。控制器采用“热备份”冗余设计:在发生故障时无扰动地自动切换,从而实现系统的高可靠性。冗余控制的流程如图2所示。

图2 冗余控制流程图

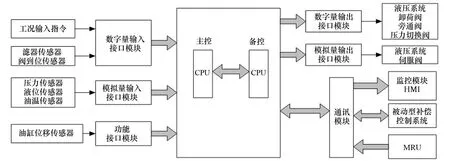

自动控制部分从功能模块上可划分为:控制模块、接口模块、通信模块和监测模块。具体功能原理如图3所示,图中CPU(Central Processing Unit)为西门子控制器的运算核心,HMI(Human Machine Interface)为人机接口。

图3 控制系统功能框图

控制部分硬件组态如图4所示。

图4 控制系统硬件组态图

自动控制模块CPU通过通信接口接收MRU发出的平台升沉加速度和位移, 通过功能模块接口接收油缸位移传感器上采集到的油缸位移信号,CPU通过控制算法进行位置闭环控制,输出伺服阀的控制信号,通过驱动器驱动伺服阀,推动主动油缸动作。控制系统闭环原理如图5所示。

图5 控制系统闭环原理

图中MRU能提供高精确的平台上下升沉位移和纵倾、横倾角。油缸位移传感器采用陶瓷集成测量系统行程测量装置,测量数据可靠、精度高。在现场环境中各种干扰信号都会对数据采集造成影响,本文通过软、硬件滤波结合的方式去除干扰。

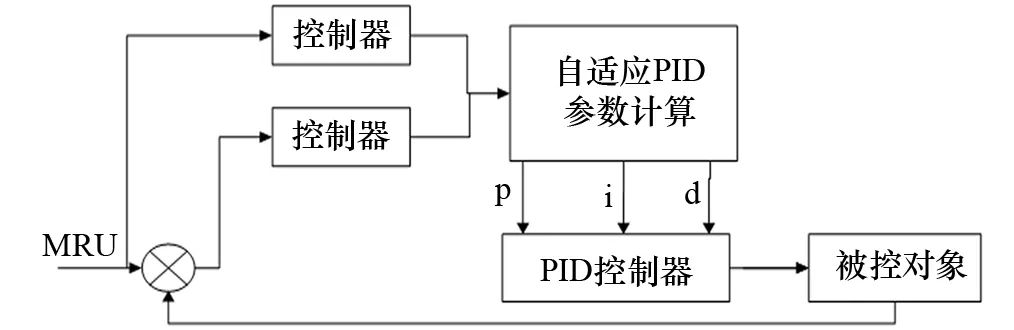

图6 主动型升沉补偿装置自适应PID控制原理

在位置闭环控制中采用自适应比例-积分-微分(Proportion-Intergral-Derivative, PID)控制算法。传统PID控制器传递函数式中比例、积分和微分参数的确定建立在对象精确模型的基础上,而本主动补偿系统是机、电、液联合的多变量时变非线性系统,建立精确数学模型比较困难。通过对钻井平台所处海域的水文研究,总结出该海域的波浪周期、浪高、潮、涌和环流等,并根据钻井平台的自身特征,计算出一套专家系统,可根据MRU采集的信号预判钻井平台的运动趋势,并将该专家系统植入控制器中。利用该专家系统,同时采用自适应PID控制算法进行位置闭环控制。自适应PID控制器的原理如图6所示。

CPU通过在线辨识,对PID的3个参数进行实时整定,以满足不同的位移误差和误差变化率对控制参数的不同要求,提高系统的精度,减少超调和静差,使整个系统有良好的动、静态性能。

3 仿真分析

为了更好地研究自动控制器的控制效果,采用计算机仿真技术对主被动联合补偿系统进行分析。根据主被动联合补偿系统的工作原理及功能组成,建立主被动补偿系统相关数学模型及AMEsim仿真模型,对正常补偿工况下,联合补偿系统的动态性能进行仿真分析。

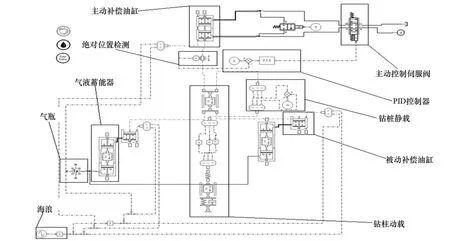

系统仿真模型如图7所示。本文采用振幅2 m,周期12 s的正弦信号模拟平台升沉运动,补偿负载为225 t。PID控制器采用自适应控制算法,分析天车及钻杆的受力变化、位移变化及速度变化。

图7 主被动联合升沉补偿系统仿真模型

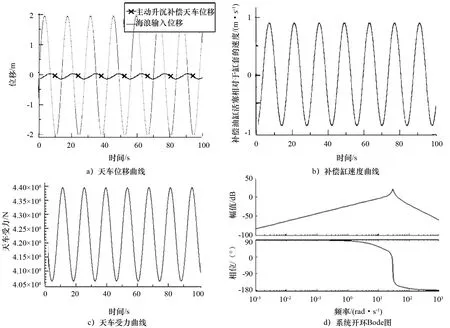

仿真结果如图8所示。可由图8a)可以看出:主动、被动联合补偿后,天车位移变化幅值约为0.13 m,与2 m振幅输入相比,位移补偿效果达93.5%。由图8b)可以看出:补偿缸最大补偿速度为0.89 m/s。由图8c)可以看出:天车受力变化幅值约16.5 t,该值可近似反映钻头钻压的变化,与225 t补偿负载相比,钻头钻压变化补偿效果约为92.7%;由图8d)可以看出:在一个很宽的频带(0~62 Hz)内,幅频特性均为负值,即天车的位移小于海浪输入位移,具有升沉补偿的效果。由海浪的频谱可知:海浪的主频一般低于0.1 Hz。因此,主被动联合升沉补偿系统在整个海浪的频带内都可以较好地对天车升沉位移进行补偿。

图8 AMEsim仿真结果曲线

4 结 论

本文分析主被动联合补偿系统组成及工作原理,设计自适应PID控制算法,并通过AMEsim仿真对控制算法的控制效果进行验证,仿真结果表明:

(1) 采用自适应PID控制算法能较好地满足主动、被动补偿系统闭环控制性能,对天车位移及钻头钻压的补偿量分别达到93.5%、92.7%,补偿速度达到0.89 m/s,满足实际使用工况的要求。

(2) 采用自适应PID控制算法,钻井工况主被动联合升沉补偿系统补偿速度快、补偿精度高。但由于海洋平台以及钻井包系统的复杂性,还需要通过后续搭建试验平台验证系统的稳定性。

[1] 方华灿. 对我国深水半潜式平台设计的几点浅见[J]. 中国海洋平台, 2008, 23(02): 1-7.

[2] XU Q, ABBOTT P A, HALKYARD J. Heave Suppressed Offshore Drilling and Production Platform and Method of Installation: US, 6652192 [P]. 2003-11-25.

[3] 吴百海, 肖体兵, 龙建军,等.深海采矿装置的自动升沉补偿系统的模拟研究[J]. 机械工程学报, 2003,39(07): 128-132.

[4] 倪佳, 刘少军, 李小飞. 深海采矿被动升沉补偿系统建模及仿真研究[J]. 计算机仿真, 2010, 27(05): 247-251.

[5] SARKER G, MYERS G, WILLIAMS T, et al. Comparison of Heave Motion Compensation Systems on Scientific Ocean Drilling Ship and Their Effects on Wire Line Logging Data[C]//Offshore Technology Conference, Houston, Texas, 2006.

HeaveCompensationTechnologyoftheActive&PassiveCombinationCompensatorSystemofDrillingPlatform

XIA Haihong, LI Bin, DING Xin, TAO Jun

(Shanghai Hunter Industry Development Co., Ltd., Shanghai 200031, China)

The composition and working principle of active & passive combined heave compensation system of drilling platform are analyzed. The active & passive combined compensation automatic control technology and adaptive Proportion-Intergral-Derivative(PID) control principle are studied. Active & passive combined compensation system is established and analyzed with AMEsim Simulation technology. The results of the simulation indicate that the arithmetic suffices the dynamic response demand of active & passive combination compensation system, the varieties of the displacement is small, the compensation velocity satisfies the design requirements, and the compensation effect is good.

active & passive combined heave compensation; redundancy design; expert system; Proportion-Intergral-Derivative(PID) control; AMEsim; Motion Transfer Unit(MRU)

1001-4500(2017)06-0087-06

2017-08-01

夏海红(1973-),女,高级工程师

U665.13

A