高低温烟气旋风蒸发技术处理脱硫废水

2017-12-29邓乾红龚蔚成杨景香李小芝

邓乾红,龚蔚成,杨景香,李小芝

(永清环保股份有限公司,长沙 410005)

引言

自2013年下半年开始,火电厂的废水处理标准逐步提高,目前大多要求零排放,脱硫废水作为火电厂最难处理的一个废水系统,引起了广泛关注。

脱硫废水主要来自石膏脱水和清洗系统,废水呈弱酸性,通常pH值低于6.0。脱硫废水中的杂质来源于烟气、脱硫剂。主要成分除了粉尘和脱硫产物(CaSO4和CaSO3),还有Hg、Pb、Ni、As、Cd、Se、Cr、Cu等重金属离子,同时还含有可溶性氯化物和氟化物、氨氮、硝酸盐等[1]。由于其具有高氨氮、高盐度、高毒性等特点,处理难度大。

目前,国内的脱硫废水零排放处理按工艺系统阶段不同,分为软化工艺系统、膜浓缩工艺系统、蒸发处理工艺系统三部分。其中软化工艺系统包括中和、沉降、絮凝、澄清及污泥处理系统[2]。首先在中和池中加入5%石灰乳溶液,控制废水pH值达到9.0以上,使得大多数金属离子沉淀下来,同时钙离子与F-形成CaF2沉淀;经中和后的废水去除了大多数金属离子,但Cd2+、Hg2+仍然超标,在沉降池中加入有机硫(TMT15),使其与Cd2+、Hg2+形成难溶的硫化物沉淀;沉降池出水中的悬浮物含量大,主要有石膏颗粒、二氧化硅、铝、铁的氢氧化物等,因此加入絮凝剂(FeAlSO4)使小颗粒形成大颗粒在絮凝池中沉淀下来;最后絮凝物在澄清池里沉淀,清水从上部溢流进入出水箱,沉淀物通过污泥泵排入污泥处理系统。软化工艺系统来的清水其杂质主要为Cl-、SO4

2-,在膜浓缩工艺中,首先经过微滤去除软化工艺产水的悬浮物,再利用反渗透膜进行浓缩处理,得到含盐量为10%~15%的浓液。最后在蒸发处理系统中利用热量将浓液中的水分蒸发,使浓液中的盐分结晶析出。软化工艺系统、膜浓缩工艺系统国内外技术成熟,但现有的蒸发处理技术,存在能耗高、运行成本高,腐蚀下游设备,运行不稳定[3]的缺点。所以开发一种能耗低、运行成本低、运行稳定的浓液蒸发系统尤为重要。本文提出了一种高低温烟气旋风蒸发浓液处理技术,具有能耗低、运行成本低、运行稳定的特点,有望填补我国火电厂脱硫废水蒸发处理技术不成熟的短板。

1 工艺流程简介

该技术的工艺路线如下:1)从烟气系统空预器前的高温烟气段引取一股高温烟气,再从空预器后的高温烟气段引取一股低温烟气分别进入浓液蒸发器[4],使其作为浓液蒸发的热源和浓液载体。2)将脱硫废水处理所得浓液经泵送至浓液蒸发器,为使进入蒸发器中的浓液能被烟气快速蒸发,浓液进入蒸发器时被雾化为细小雾滴,采用两相流雾化喷嘴,利用压缩空气进行雾化。3)高温烟气从蒸发器顶部进入蒸发器。4)浓液雾化喷嘴布置在烟气均流设施后,雾化喷嘴分多组,以方便在线清洁维护。5)低温烟气从雾化喷嘴后分几路沿切线方向进入蒸发器,为雾滴蒸发提供持续热源,同时,由于切向进风烟气沿筒壁速度快,使雾滴不碰壁,避免结垢。采用如此分级烟气进入的设计,一方面,有利于雾滴在烟气中均布;另一方面,可减少高温烟气的使用量,节约运行成本。6)浓液蒸发后,液体中的离子将生成盐,以固体细粉形式进入烟气中,然后通过烟气均布装置进入除尘器入口烟道。7)浓液蒸发后,产生的水蒸汽在脱硫系统中冷凝下来。

2 技术创新点

(1)该技术的创新点在于采用高、低温烟气作为浓液蒸发热源,既可保证液体有效蒸发,又可减少使用高温烟气量,降低运行成本。

(2)蒸发器设计采用高温烟气从顶部进入,通过放大气流截面和烟气整流装置后,使烟气流速均匀,速度适当。液体喷洒在此位置,更有利于喷洒的水雾分散。而后,有一路或多路低温烟气进气,低温烟气沿筒体圆周的切线方向进入,低温烟气的加入,保证水分蒸发的热源,低温烟气沿切线方向进入,使蒸发器内的烟气流向由原来的直线流变为螺旋式流动,且筒壁流速较快。一方面,增长气流路径,有利蒸发;另一方面,使雾滴不易黏在壁上,防止结垢。

(3)浓液的喷洒采用多支喷雾喷嘴,采用双相流雾化喷嘴,双相流雾化喷嘴可降低雾化粒径,采用多支喷雾喷嘴,可保证蒸发器在工作时有一支喷雾喷嘴处在自清洁状态,保证蒸发器工作的稳定性。

(4)采用先进的CFD流场模拟技术,确定适当的喷射位置和喷入角度及喷入量,保证浓缩液的雾化颗粒与烟气充分接触,使液滴完全蒸发。

(5)高湿度高钠盐成分烟气掺入原烟气中,降低了烟尘比电阻,提高了下游除尘器的除尘效率,有一举两得的效果。

3 技术难点与影响因素

该技术难点在于:1)合适的高温烟气、低温烟气比例,高温烟气采用省煤器出口、SCR反应器入口的烟气,低温烟气采用空气预热器后的烟气作为蒸发浓液水分热源,如果取用的热烟气较多,将会影响锅炉的效率,取用热烟气较少,不利于浓液蒸发;2)喷嘴布置位置的选择,既要使雾滴均匀分散到烟气中,又要防止雾化液滴喷射到蒸发器壁上;3)如何防止雾化喷嘴堵塞是技术难点,废水浓液盐分含量高、容易结晶结垢堵塞喷嘴。

3.1 烟气引取位置的影响

该技术引取烟气的位置有:1)省煤器出口,SCR反应器入口;2)SCR反应器出口,空预器入口;3)空预器出口,电除尘器入口。以上各点的气体参数见表1。

表1 入口气源对比

(1)选择省煤器出口、SCR反应器入口的烟气作为热源,蒸发1m3的浓缩液(含盐量为15%,旋风分离器出口温度>120℃)需要热烟气量约10,000Nm3,现有300MW机组的废水量为5~15m3,经过预处理和膜浓缩后浓液的量为1~3m3(膜回收率按80%考虑),如按照2m3浓水进行计算,需要热烟气量为2万Nm3,300MW机组的烟气量约为100万Nm3,选取的烟气量占总烟气量的2%。因省煤器出口的NOx含量高,为300~500mg/Nm3,会使烟囱处的NOx含量上升6~10mg/Nm3。因此该技术不选择省煤器出口的烟气作为热源。

(2)选择SCR反应器出口、空预器入口处的NOx含量低,不会影响脱硝效果。此处烟气温度在310℃~420℃。以一台300MW机组为例,假设脱硫废水浓液为1~3m3(蒸发器出口烟温>120℃),需要热烟气量1.0万~3.0万Nm3,300MW机组的烟气量为100万Nm3,抽取气体量占总气体量的1.0%~3.0%,对锅炉效率有一定的影响:增加煤耗25~167kg/h。如果浓液处理量为1m3,蒸发器的直径为2m。

(3)选择空预器出口,电除尘器入口。此处烟气温度为140℃~150℃,取150℃,如果以一台300MW机组为例,假设脱硫废水浓液为1m3(蒸发器出口烟温>110℃),需要热烟气量为6万Nm3,处理量为1m3时,旋风分离器的尺寸直径为5.5m。且因蒸发器有500~800Pa的压损,因此需配置一台风机,使投资费用和运行费用均提高。但选取此处的烟气作为热源不会影响锅炉效率。

综上所述,通过投资成本、运行稳定及工艺的特点综合考虑,选择SCR反应器出口烟气作为高温热源对脱硫废水浓液进行初步蒸发,选取空预器出口烟气作为低温热源对脱硫废水浓液进行再次蒸发。

3.2 雾化喷嘴的影响

3.2.1 旋转式雾化喷嘴

旋转式雾化喷嘴借助了离心力和空气动力而雾化流体,转盘式喷嘴主要应用于喷雾干燥设备上[5、6],国产离心喷雾机已有定型产品,如N603、N604等。喷雾干燥设备上的转盘雾化器又有多种结构形式,如蝶形光滑圆盘、多管圆盘(N603、N604属于此种)、多叶圆盘、多层圆盘(也带喷管)等。圆盘雾化器,既有液膜式雾化,也有液柱式雾化原理的雾化器,其旋转体转速为3000~20,000r/min,圆盘圆周速度为60~170m/s,可处理的料液为每小时几升至上万公斤,不同料液在不同雾化器上可获得不同雾滴尺寸,数微米至数百微米[7]。处理能力大、防堵效果好,但需尽可能提高旋转体的转速以保证雾化的粒径,使得雾化范围大,蒸发设备的直径要求较大。

3.2.2 二流体雾化喷嘴

二流体雾化喷嘴利用压缩空气与液体的摩擦,产生均匀和细密的雾化效果,平均的雾化颗粒直径在50微米以下,主要有内混式和外混式[8]。内混式:气体、液体在空气帽和液体帽腔体内部混合雾化,雾化原理为空气破裂和撞击,雾化效果理想,但不适合有一定黏性的液体。外混式:气体、液体在喷出后,利用高速气流对液体进行摩擦产生雾化。雾化原理为摩擦和产生的切向应力,雾化效果一般,尤其适合带有一定黏性的液体。处理能力小、气耗量大、雾化粒径均匀,防堵效果一般。

3.2.3 一流体雾化喷嘴

单流体雾化喷嘴是一种在医药工业中广泛应用的雾化方式,液体由泵加压送入喷嘴,液体在喷嘴旋转室内高速旋转,然后从喷嘴的小孔喷出,使液体雾化成细小的液滴。其雾化特性取决于操作压力和喷嘴的孔径[9]。一般来说,细孔内外的压力差越高喷孔越小,雾化的液滴越细,颗粒的分布越均匀;反之压力差越小、喷孔越大,雾化的液滴越大,颗粒的分布越不均匀。处理能力及雾化效果一般,容易堵塞。不同喷嘴对比见表2。

表2 不同喷嘴对比

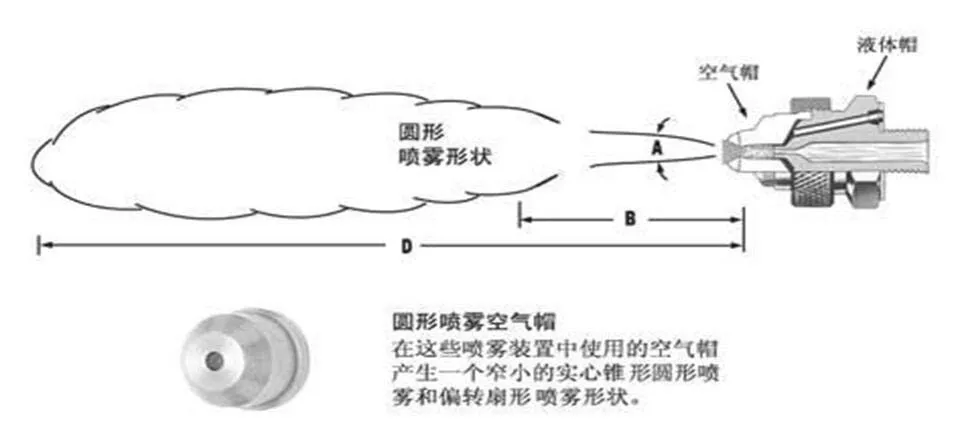

根据脱硫废水浓液含盐量高的特点,以及蒸发器直径在3m左右,通过对比三种雾化喷嘴,该工程选择处理能力小、雾化效果好、防堵能力适中、雾化形状为细长形的二流体喷嘴(内混式),其喷嘴雾化如图1。

图1 二流体内混式喷嘴雾化形状

3.3 旋风蒸发设备的影响

3.3.1 雾化喷嘴布置位置的选择

为保证脱硫废水液滴充分蒸发,避免未完全蒸发的液滴腐蚀蒸发器和电除尘器极板,需使烟气在蒸发器里停留10s以上,同时使雾化喷嘴喷出来的流体尽可能地不碰壁。因此以旋风分离器为参考模型设计蒸发器[10],高温热源从蒸发器顶部进入,低温热源从蒸发器侧部切线进入,混合烟气从蒸发器底部出去再进入电除尘。喷嘴布置在旋风分离器的顶部中间位置。

3.3.2 蒸发设备内部件的影响

(1)挡板对蒸发设备内部流场的影响

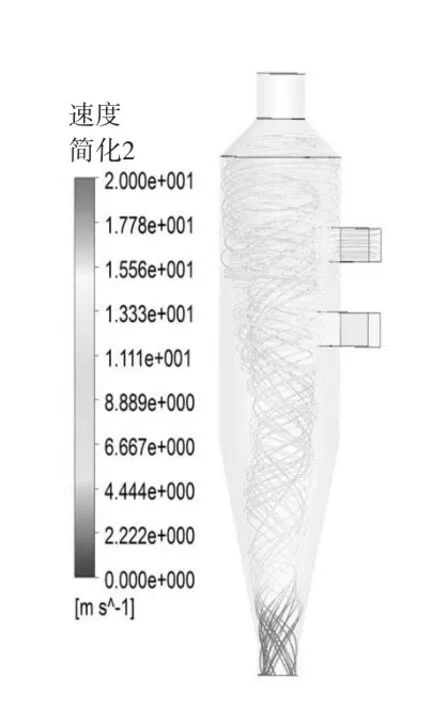

对蒸发器器壁设置挡板(100mm)前后进行流场模拟,图形见图2~图7。

图2 无挡板高温烟气流线图

图3 无挡板低温烟气流线图

图4 无挡板雾化液滴流线图

图5 有挡板高温烟气流线图

图6 有挡板低温烟气流线图

图7 有挡板雾化液滴流线图

通过对比可知,蒸发器没有设置挡板时,低温热源从侧部切线进入蒸发设备,进入蒸发设备后,在惯性和容器壁的作用下开始进行圆周运动,一直旋转至蒸发设备的出口,其中越靠近容器壁的切线速度越快,在蒸发器中心切线速度基本为零,低温热源进入蒸发器后,其切向速度没有因为流通面积的增大而大幅下降。高温烟气从顶部进入反应器,高温热源在蒸发器中心切线速度基本上为零,且因低温烟气快速旋转,在蒸发器中心产生一个低压区域,因此高温热源和低温热源两者基本上不混合,高温热源直接从蒸发器中心区域流至蒸发器出口。因低温热源整体切线速度过快,喷嘴喷出来的液滴在向心力的作用下很快就被甩至容器壁上。

在蒸发器器壁设置100mm挡板时,低温热源从侧部切线进入蒸发设备,进入蒸发设备后,在挡板的减速作用下,使切向速度下降,蒸发器中心不会产生明显的低压区域,高温烟气进入蒸发器后被低温烟气带动旋转,因低温烟气切线速度下降,喷嘴产生的液滴所受离心力降低,会跟着烟气旋转1~2圈后才会碰壁。

(2)整流板对蒸发设备内部流场的影响

为避免高温烟气直接从蒸发器中心区域流出蒸发器,在蒸发器上部椎体处设置一筛板,筛板中心开孔率为10%左右,四周开孔率为30%左右,流程模拟图如图8。由模拟图8可知,高温烟气从顶部进入,通过放大气流截面和烟气整流装置,使烟气流速均匀,速度适当,液体喷洒在此位置,更有利于喷洒的水雾分散。

图8 设置整流板的高温烟气流线图

4 膜+高温烟气旋风分离技术与膜+MVR蒸发制盐技术的对比(见表3)

从表3可看出,采用膜+MVR结晶蒸发技术产单盐,设备初次成本高,还需要人工成本,同时设备转动部件多,设备维修费高,6吨浓液MVR+结晶蒸发技术处理的成本比高温烟气旋风分离处理技术的成本高很多。同时MVR+结晶蒸发技术设备容易结垢,对脱硫废水预处理要求高,要求钙镁离子浓度≤50mg/L,同时得到的副产物NaCl纯度不稳定,工艺流程复杂。高温烟气旋风分离处理技术工艺流程简单,转动设备少,无副产物,无需专人看守。

5 结论

高温烟气旋风分离处理技术充分利用了电厂锅炉廉价的高、低温烟气作为热源来蒸发脱硫废水浓液,利用压缩空气将脱硫废水浓液雾化成100μm左右的细小液滴,采用旋风蒸发设备,延长了烟气在蒸发器中的停留时间,有利于脱硫废水浓液雾化液滴充分蒸发,进而不腐蚀烟道和电除尘器极板。

表3 膜+高温烟气旋风分离技术与膜+MVR蒸发技术的对比(处理能力原水30m3,浓缩液6m3)

脱硫废水在蒸发器里蒸发成水蒸汽进入烟气,水蒸汽在FGD脱硫塔里冷却下来,可减少FGD的用水量,整个FGD工艺再无排水,可实现电厂脱硫废水真正意义上的零排放。同时水蒸汽进入烟气,可降低烟气的温度和灰尘的比电阻,进而提高电除尘的除尘效率。此外,水蒸汽进入烟气,提高烟气的湿度,当烟气进入FGD脱硫塔后,在喷淋层的作用下温度下降,烟气的水分冷凝下来,水相变的过程中可促进PM2.5的凝并,有利于提高吸收塔对粉尘的脱除率。高温烟气旋风分离处理技术为脱硫废水超低排放提供一条安全、可行、工艺简单、能耗和投资成本低的新线路。

[1] 马双忱,于伟静,贾绍广,等.燃煤电厂脱硫废水处理技术研究与应用进展[J].化工进展,2016,35(1):255-262.

[2] 刘海洋,夏怀祥,江澄宇,等.燃煤电厂湿法脱硫废水处理技术研究进展[J].水污染防治,2016,1(7):31-35.

[3] 胡石,丁绍峰,等.燃煤电厂脱硫废水零排放工艺研究[J].洁净煤技术,2015,21(2):129-133.

[4] 王森,张广文,蔡井刚.燃煤电厂湿法烟气脱硫废水“零排放”蒸发浓缩工艺应用综述[J].陕西电力,2014,42(6):94-98.

[5] 胡鹏睿,惠龙,王永琴.烟气脱硫旋流喷嘴雾化特性实验研究[J].过滤与分离,2011,21(1):20-23.

[6] 李达然,高永峰,徐秀萍.新型脱硫废水雾化喷嘴流场特性的数值研究[J].环境工程,2015,33:443-447.

[7] HUANG Xiaoqing,ZHANG Xu.Experimental Study on Spray Cooling Performance of Pressure Atomizing Nozzle[J].Transactions of Tianjin University,2012,18:231-235.

[8] Nasser Ashgriz.Handbook of atomization and sprays[M]. New York: Springer-Verlag New York inc,2011:869-879.

[9] QIAO Haijun,GAO Dianrong.Numerical simulation for three dimensional spray field of the wet skin-pass mill nozzle[J].Proceedings of the 2011 International Conference on Fluid Power and Mechatronics,2011:130-134.

[10] 龚蔚成,邓乾红,杨景香.一种废水蒸发设备及废水处理装置[P].2017.