超超临界机组启动分离器二氧化硅突变分析

2017-12-28叶平高默劼

叶平,高默劼

(中国电建集团装备研究院有限公司,上海 200233)

超超临界机组启动分离器二氧化硅突变分析

叶平,高默劼

(中国电建集团装备研究院有限公司,上海 200233)

以某新建1000 MW超超临界机组在整套试运阶段一次二氧化硅含量突变的现象为例,分析了此现象出现的原因,提出了避免此现象再次出现的方法。

超超临界机组;启动分离器;二氧化硅;整套启动;突变

某发电厂二期工程为2台1000MW超超临界燃煤火电机组,锅炉为上海锅炉厂制造的超超临界参数变压运行螺旋管圈直流炉,锅炉采用一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构塔式布置。由上海锅炉厂有限公司引进Alstom-Power公司Boiler Gmbh的技术生产。

锅炉型号为SG3091/27.46-M541,锅炉的BMCR工况额定蒸汽流量为3091t/h。锅炉额定工况蒸汽压力为27.46MPa。在锅炉启动及低负荷运行时,在达到最低直流负荷前,利用炉水再循环提升压力来保证对炉膛水冷壁的足够冷却。当锅炉负荷接近或大于最低直流负荷时,在水冷壁中的直流模式下,水冷壁管内的质量流速已能保证水冷壁管的充分冷却。炉水再循环逐步切换至备用状态,启动系统中分离器贮水箱下来的疏水一路至再循环泵进口,另一路接至大气扩容器,再经过疏水箱经疏水泵根据情况分别到达凝汽器以及机组排水槽。

给水系统为单元制,每台机组配备两台50%容量的汽动给水泵组。汽动给水泵的正常运行汽源为主机的四段抽汽,机组启动和低负荷时由辅助蒸汽系统或再热冷段供汽。当主汽轮机负荷降至正常汽源压力不能满足要求时切换到备用汽源(辅助蒸汽系统或冷段),并在此工况下运行。当主机负荷重新上升时,调节器又能自动将汽源切换到工作汽源。

汽动给水泵组设有前置泵,并配备相应的电动机,前置泵布置在汽机房0米层,除氧器内的凝结水经前置泵升压后至主给水泵进口,然后由小汽机驱动的主给水泵打出至给水系统,主给水泵及小汽机布置在汽机房17米层,每台给水泵汽轮机自身配置电动油泵供油系统,供给水泵汽轮机本体轴承和被驱动的给水泵轴承润滑用油及给水泵汽轮机保安用油。给水泵汽轮机调节用油采用中、低压保安用油,来自润滑油系统。

1 二氧化硅的危害

新建超超临界直流炉有其自己的水汽工况特点,首先新建机组热力系统的清洁度不如正常运行的机组清洁度高,系统中可能存在焊渣、泥砂、铁锈、保温棉等杂物,这些是含硅量较大的物质,影响水质稳定。其次整套启动期间采用CWT处理方式,给水全部变成蒸汽,锅炉水的缓冲性较小,蒸汽的温度、压力较高,其所能溶解和携带的杂质种类较多,浓度较高,伴随蒸汽转移的杂质也较多,在汽轮机叶片上浓缩、结垢的的风险也较大,蒸汽品质对给水水质的变化较为迅速和敏感。最后新建机组在运行过程中由于试验、不稳定等因素,造成负荷波动较大,引起水汽品质波动较大。

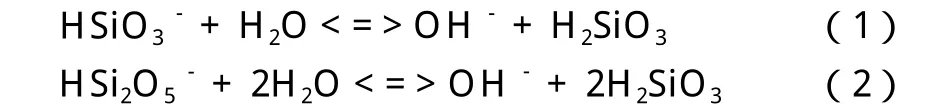

锅炉水中硅化物有多种形态,它的主要形态取决于炉水的pH值,pH值在8~10的范围内,硅的溶解度随着pH值的增大而增大,且在炉水中硅酸与硅酸盐之间处在水解平衡状态,如式1、式2所示。

当炉水的pH值抬高时,OH-离子浓度就增大,平衡向右侧,即生成硅酸盐方向移动,而硅酸盐的溶解携带系数比硅酸小得多,因此,饱和蒸汽溶解携带的二氧化硅将减少。但当pH值超过12,pH值对硅酸溶解携带系数影响减小,pH值太高炉管有苛性脆化的危险。

在机组启动时,随着热力系统中蒸汽压力和温度的上升,硅的化合物在蒸汽和水中溶解能力增大,且部分分子形态的硅酸更容易存在于饱和蒸汽中。当高温的蒸汽冲击汽轮机叶片,做完功后,蒸汽温度和压力降低,蒸汽中溶解和携带的硅就会析出,沉积在汽轮机叶片上,并在汽轮机叶片上浓缩,使得蒸汽的通道变窄,汽轮机叶片的表面光洁度降低,降低密封效果,直接影响汽轮机的效率,增大轴向推力,危害机组的稳定运行,且长期积累的沉积物质可引起和加快对汽轮机叶片的腐蚀速率。

特别是在新建直流炉机组,应密切监视、严格控制给水和蒸汽中的二氧化硅含量。

图1

2 事件实例

某发电厂1000MW超超临界燃煤火电机组在调试期间的一次机组整套启动中,启动分离器已进入干态运行,在400MW负荷稳定运行8小时后,启动分离器的二氧化硅含量在取样分析时发生突变,由原来的191.4μg/L,突升至365.1μg/L,系统的煤量、给水水量无较大波动,压力变化较小,并未有影响二氧化硅波动的操作,且省煤器和主蒸汽的二氧化硅含量未出现较大变化。

3 原因分析

随着机组负荷的变化,省煤器和主蒸汽的二氧化硅含量发生相应的变化,启动分离器的二氧化硅含量的却发生了跳变。由于取样分析时,所用的分析药品一致,分析仪器表计是经过检验检测机构校验后进行使用的,经过了多次校准,分析方法均按照国家标准进行,较为统一,且取样分析是连续进行的,排除了化学分析出现偏差的可能性。且由于此次启动并非此台机组的首次启动,在上次启动后,在锅炉启动系统部分无安装消缺等工作,因此由于系统清洁问题带入的杂质引起硅突变的可能也被排除。

各取样管路在安装时已经过压缩空气吹扫,在锅炉吹管阶段完成了变流量冲洗的工作,且在锅炉吹管和第一次机组整套启动过程中完成了机组各取样点的取样工作,准确进行了各取样点汽水品质的分析,排除了取样管路的清洁度对二氧化硅突变造成影响的可能性。

根据锅炉启动系统的构造分析,如图1所示,在逼近最低直流负荷时,分离器水位消失,进入干态,汽水分离器疏水箱至锅炉疏水扩容器阀门关闭,且启动循环泵停用,联锁启动循环泵出口阀门关闭。此时启动循环泵进出口各设计有2路热备用管,其作用不同,由于启动分离器刚进入干态,此时给水压力比蒸汽压力高很多,因此热备用②一路管道中的介质是不流动的,因此一般采用汽水分离器疏水箱至锅炉疏水扩容器的热备用管,即热备用①一路为宜,此管路阀门自动状态下逻辑为启动分离器进入干态后,热备用管路电动阀门开启,电动调节门根据启动循环泵的温度测点调节开度大小,直至分离器压力至18MPa才关闭,此时只要保持启动循环泵入口电动门开启状态即可。

当汽水分离器疏水箱如果温度不够高,热备用①路上的电动调节阀门会关小,或者电动调节阀门放在手动状态,为保持汽水分离器疏水箱的温度而人为将电动调节阀门关闭过小时,热备用①路中的介质流速减缓,而启动分离器的取样管路就在启动循环泵前,这部分介质如果流动性太差或者未能及时排放,随着机组运行,其中水分必然会逐渐蒸发,介质逐渐浓缩,且取样管路较细,导致从取样点取到的水样中二氧化硅含量增大,且相同时间间隔内,锅炉热负荷越高,增加的幅度越大,因此所检测的启动分离器的水样就会出现数据偏离,不再具有代表性。

4 解决方案

通过以上原因分析可知,机组转干态运行后分离器的二氧化硅含量突变是由于热备用管中的介质流速过低,导致取样点前剩水未能及时排净,使其取样未能准确反应分离器中蒸汽品质所致。要解决这个问题,还是要从启动系统入手,可保持启动循环泵入口电动门开启状态,且在保证炉水循环泵和汽水分离器疏水箱温度的前提下,调节热备用管路中的电动调节阀门,加快热备用管中的介质流速,从而解决了机组转干态后启动分离器取样中二氧化硅含量突变的问题。

[1] DL/T 956-2005火力发电停(备)用热力设备防锈蚀导则[S].北京:中国电力出版社.

[2]肖作善,施燮钧,王蒙聚.热力发电厂水处理(第三版)[S].北京:中国电力出版社.

[3]DL/T 502.3-2006 火力发电厂水汽分析方法 第三部分 全硅的测定[S].北京:中国电力出版社.

TM621

:A

:1671-0711(2017)12(下)-0129-02