基于波面干涉技术测量高精度零件垂直度方法与修正技巧研究

2017-12-28黄俊

黄俊

(湖南文理学院,湖南 常德 415000)

基于波面干涉技术测量高精度零件垂直度方法与修正技巧研究

黄俊

(湖南文理学院,湖南 常德 415000)

机械加工技术的提高,带动了人们对零件加工精度的要求。要想获得更高的精度,现场加工时需要采用更加准确的测量方法,以便获得更加精准的测量数据。本文以高精度零件垂直度的现场测量为例,提出了基于波面干涉技术测量的方法进行垂直度测量,并且分析了测量误差,对高精度零件垂直度的修正技巧进行了探讨。

测量;高精度;垂直度;波面干涉技术

现代科学技术的迅速发展,对零件的材料、精度、几何和力学特征都有非常高的要求,尤其是一些尖端科技行业,例如航天信息、微电子等。在有垂直度公差要求的零件加工中,对于一般的零件将误差控制在要求范围内即可,但对于高精度的零件则需要有效的控制误差修正值的大小。人们通常采用三坐标测量机和自准直仪等设备来进行形位误差的测量,用到的方法大多是激光测量的方法,但这些设备和方法局限性较大,采集的数据有一定的误差,不足以准确的进行误差修正和加工。

针对这些问题,本文提出了一种较为新颖的测量方法,采用波面干涉技术来测量高精度零件的垂直度,以便能够获取高精度零件垂直度误差以及分布的准确数据,从而更好的进行高精度零件垂直度的修正。

1 高精度零件垂直度测量原理和分析方法

1.1 高精度零件内表面间垂直度的测量方法

目前采用形位误差测量高精度零件垂直度中精度最高的方法是干涉测量,但是受到一些零件几何形状的限制,其内表面的垂直度不能直接进行干涉测量,可以采用高精度测量为前提,利用相移干涉法进行外表面垂直度误差的测量,而内表面的平行度误差则采用波面干涉的方式进行测量。

在测量的过程中首先需要对外表面的垂直度进行测量,然后在对外表面和其对应的内表面的平行度的误差进行测量,最后将这一角度的外表面间的垂直度误差进行修正,从而得到内表面间的垂直度误差。

1.2 基于波面干涉技术的外表面垂直度测量原理

采用基于波面干涉技术的外表面垂直度测量时,需要对参考平面和被测平面之间的空气间隙进行测量,利用这一方法进行测量的结果产生的误差主要由被侧面的面形误差以及相对于标准参考平面的位置误差构成。

对于外表面的垂直度测量,采用的方法是光路测量的方式,这一方法的主要原理是利用激光束穿过标准参考镜头,然后反射回干涉仪,从而形成了参考波面。零件外表面的垂直度误差是根据测试波面和参考波面的图像相比较,得到两个面相对于基准角度的位置误差。

计算零件外表面的垂直度误差,需要建立直角坐标系,原点位置在被测角的定点位置,干涉仪的敏感方向为z方向,且需要满足右手规则。建立好测量的系统直角坐标系之后,排除参考平面、被测对象、反射平面的面形误差以及被测角度的垂直度误差、反射平面和被测对象的位置误差,就可以进行方程式的建立了。

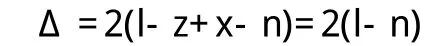

设参考平面z=l,两个反射平面的方程分别为m和n,其中n<0,被测零件相邻的两个面如果满足z=x,那么假设z轴左侧任意一点为B(x,y,z),于是可以得到参考波面和测试避免之间的光程差的方程式:

z轴右侧任意一点C(x,y,z)(x<0)的光程差的方程式为:

如果被测零件精确度垂直度比较理想,那么得到的参考波面和测试波面的光程差的数值是相同的,得到的干涉图像也是均匀的一片白色的光线。如果被测零件精确度垂直度不理想,那么得到的参考波面和测试波面的光程差的值也不同,得到的干涉图像会呈现明暗相间的条纹状。对干涉图像进行分析可以得到被测零件相邻两个面相对于垂直基准角的角度误差,也就是垂直度的误差。

2 高精度零件垂直度测量方法及误差分析

采用波面干涉技术对零件高精度垂直度进行测量一般采用的是标准4英寸的平面镜头,反射平面均采用一级平面平晶来满足测量的精度,其中反射平面位置误差和被测对象调整误差的高阶值比较小,对误差有抑制作用,反射平面间的平行度误差是该测量方式的决定性的误差,需要通过进一步的处理进行消除。

3 高精度零件垂直度修正的技巧

在对高精度零件垂直度采用波面干涉技术进行准确的误差测量之后,在对其垂直度进行修正的时候首先应该对其工艺进行分析,然后采用研磨的工艺进行误差的修正。

3.1 对零件进行工艺分析

在对高精度零件进行垂直度修正之前,需要对零件进行工艺的分析,本文以图1的高精度零件为例进行分析。

图1 示例高精度零件

高精度零件如图1所示,φ210 mm端面C和外锥面φd对轴心线A -B基准的形位公差要求很高,并且端面C与φd表面都要求粗糙度Ra 0.8 μm,所以需要对这两个表面进行研磨以保证零件的高精度和粗糙度的要求。

具体的过程首先需要对普通外圆磨床砂轮端面进行修正,采用金刚石砂轮修整器将砂轮端面的中间消磨1.5~2 mm,将砂轮边缘留10 mm左右宽度,并且对端面进行修正,将砂轮的外圆倒角调整为2×450以减少砂轮靠磨时的接触面积,从而减少轴向压力,提高整个研磨过程的系统刚性,提高零件的精度。其次,在试磨的过程中要确定磨床工作台处于零的位置,加工零件锥度时磨床工作台两轨道需要相互垂直。第三步,采用手动进刀代替自动进刀进行靠磨,减小震动幅度,精磨端面的时候轴向切削量以0~0.04 mm为宜。第四步,加工好零件端面C之后,打表进行工件的检测,根据检测结果,再对零件进行细微的调整。

3.2 高精度零件垂直度的研磨工艺

该示例零件为回转类零件,在加工的过程中需要以零件端面上任何一个以回转中心为中心的圆,对回转中心的跳动量为零。将零件和高精度平板接触时,其基准A-B应与平板垂直,因此测出C面和平板的间隙值,也就是C面与A-B基准轴上的不垂直度。对零件进行精度分析可以知道,该零件经过第一次靠磨之后不垂直度为0. 075 mm,这表明磨床在静态下其磨头的运动轨道和工作台的轨道是垂直的,因此,在靠磨的情况下,砂轮轴向受力,磨头系统刚性比较差。砂轮如果参加切削的面积大,轴向力大,那么其偏移的角度也大,砂轮切入也就越深,不垂直度也越大。为了更好的增加高精度零件的垂直度,需要掌握好砂轮的修正宽度和轴向加工余量,并且,工作台的调整后换算要精确,这样才能有效的提高靠磨精度。

4 结语

综上所述,采用波面干涉技术测量的方式可以对高精度零件垂直度误差进行较为准确的测量,基于此误差的测量可以较为精准的对零件高精度垂直度进行修正。在修正的过程中需要先对零件进行工艺的分析,再正确的采用研磨的工艺,找到基准测定平面进行修正。经过实践表明,利用此方法在上端平面的修正值比较直观和准确,在现场加工时为了获得更好的误差修正值和方向,采用普通外圆磨床加工高垂直高精度度要求的零件合格,达到了设计要求。该工艺方法,操作者都反映是一种操作方便、简单可靠的加工方法。波面干涉测量的方法让高精度零件垂直度修正更加精确,成功解决了高精度零件垂直度的测量和修正问题,并且具有一定的普遍性,对于其他角度的检测也有一定的参考意义。

[1]逯萍.钳工工艺学[M].北京:机械工业出版社,2008.

[2]温熙森,陈循,徐永成等.机械系统建模与动态分析[M].北京:科学出版社,2004.

[3]王中宇,刘智敏,夏新涛等.测量误差与不确定度评定[M].北京:科学出版社,2008.

[4]薛大同.重力测量卫星专用加速度计的关键技术[R].中国宇航学会第二届学术年会,2006.

T G 806

:A

:1671-0711(2017)12(下)-0056-02