基于工业4.0思路的设备联网模式研究

2017-12-28王亮亮赵腾腾段伟群WangLiangliangWuChaoZhaoTengtengDuanWeiqun

王亮亮,吴 超,赵腾腾,段伟群 Wang Liangliang,Wu Chao,Zhao Tengteng,Duan Weiqun

基于工业4.0思路的设备联网模式研究

王亮亮,吴 超,赵腾腾,段伟群 Wang Liangliang,Wu Chao,Zhao Tengteng,Duan Weiqun

(北京汽车越野车分公司,北京 101300)

介绍某汽车厂在生产过程中出现的问题,暴露设备与工厂网络之间无法交互的问题。重点分析设备通过中间工控机与工厂网络进行交互的案例,通过项目的实施效果总结得失,为后期类似项目开发总结经验教训,最后阐述工业4.0思路。

工业4.0;汽车设备;生产管理;联网

0 引 言

当费尔达芬工业峰会提出工业4.0概念之后,生产企业的工程师对于生产管理信息系统之间的信息断层有了越来越清晰的认识。生产管理系统规划本身就倾向于工业生产现场管理,通过工厂网络将生产现场在制品、原材料、设备状态、质量等信息进行实时收集和汇总,并将结果反馈给生产组织者,对生产计划可以进行有效分解。由于生产管理系统本身是在数据库平台上开发的,与生产设备PLC(Programmable Logic Controller,可编程逻辑控制器)系统信息交互深度有限,使生产管理系统无法实时获取到产品加工情况,同时PLC系统也无法实时获取到生产计划,不能指导生产过程并简化员工作业流程。

如何使PLC系统有效利用生产管理系统下发的生产信息并有效监控、采集PLC系统信息,这是深化工业4.0思路的一个方向。

1 生产管理系统与PLC系统互联的必要性

汽车产业近些年来的发展,越来越趋向于多品种、小批量生产组织方式以提供更多个性化产品满足顾客需求。很多知名汽车生产企业在产品规划初期通过互联网收集关注者的建议,帮助其实现更好的产品开发。在不断饱和的市场环境下,高柔性化生产方式必将成为主流。

虽然这种产品生产方式具有吸引力,但没有在现实中得到广泛的应用,究其原因,主要包含以下两点。

1)汽车厂产品间存在多种不同配置的差别,且需要适用于不同的行驶区域,增加了现场装配的复杂性。例如,某个产品按照车型需要区分4座、7座2个版本,在这2个版本基础上又分为柴油版、汽油版,又区分出寒、暑、温区域等情况。另外,单品类车型还存在标准、舒适、豪华、尊贵等多种区分。如果在常规配置的基础上,加上消费者的个性化需求,生产线的生产组织将遇到很大挑战。

2)在产品质量门检查时,质量检查的标准无法适应多品种的产品,最简单的配置也会变得异常复杂,如何确保车辆在满足整车验收指标外符合客户个性化需求,这在数据追踪和产品信息追溯上仍然没有一个较为完整的解决方案。

在天花乱坠的配置面前,如何避免员工操作中出错,装配过程中防错防漏显得尤为重要。虽然无法一步踏入工业4.0万物互联[1]阶段,但可以基于4.0思路通过信息互联解决一些现场问题,提升生产现场的信息处理水平。

2 加注设备与工厂网络交互

费尔达芬工业峰会后,生产执行系统与资源管理系统之间的信息壁垒得到广泛的共识,西方系统集成商提供了各种实现互通互联的解决方案。了解到“互通互联”“万物互联”“物联网”新概念后,根据现场情况借鉴工业4.0互联思路,开发了总装车间加注设备互联项目。

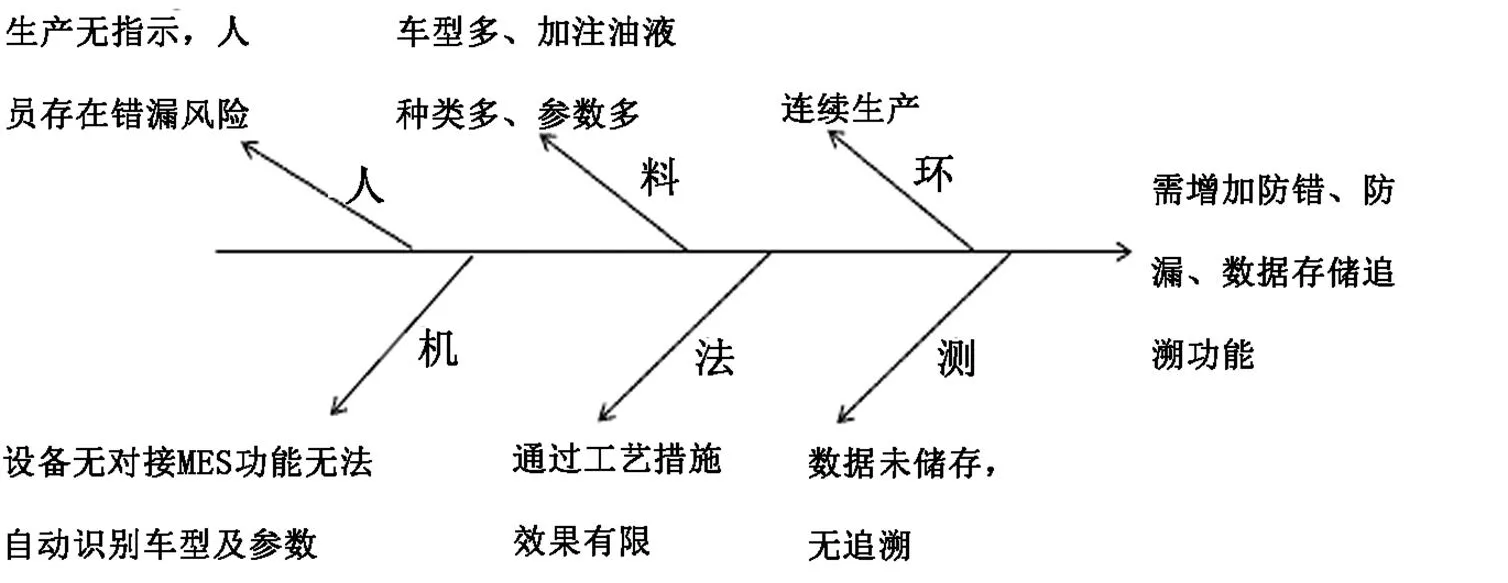

国内某汽车厂以打造多车型、小批量产品为宗旨,建立整车组装车间。在生产过程中,因产品车型多,且产品需要分布在寒暑地区,使得总装车间油液加注设备在选择车型和加注参数时给操作者带来很多麻烦。根据市场反馈,错加注、漏加注的情况时有发生,加注数据无追溯也导致后期质量追溯无迹可寻。为了避免操作过程中出错,实现总装车间加注设备对车型和加注参数的自动选择,以及后期数据自动存储便于质量追溯的目的,成立项目组。

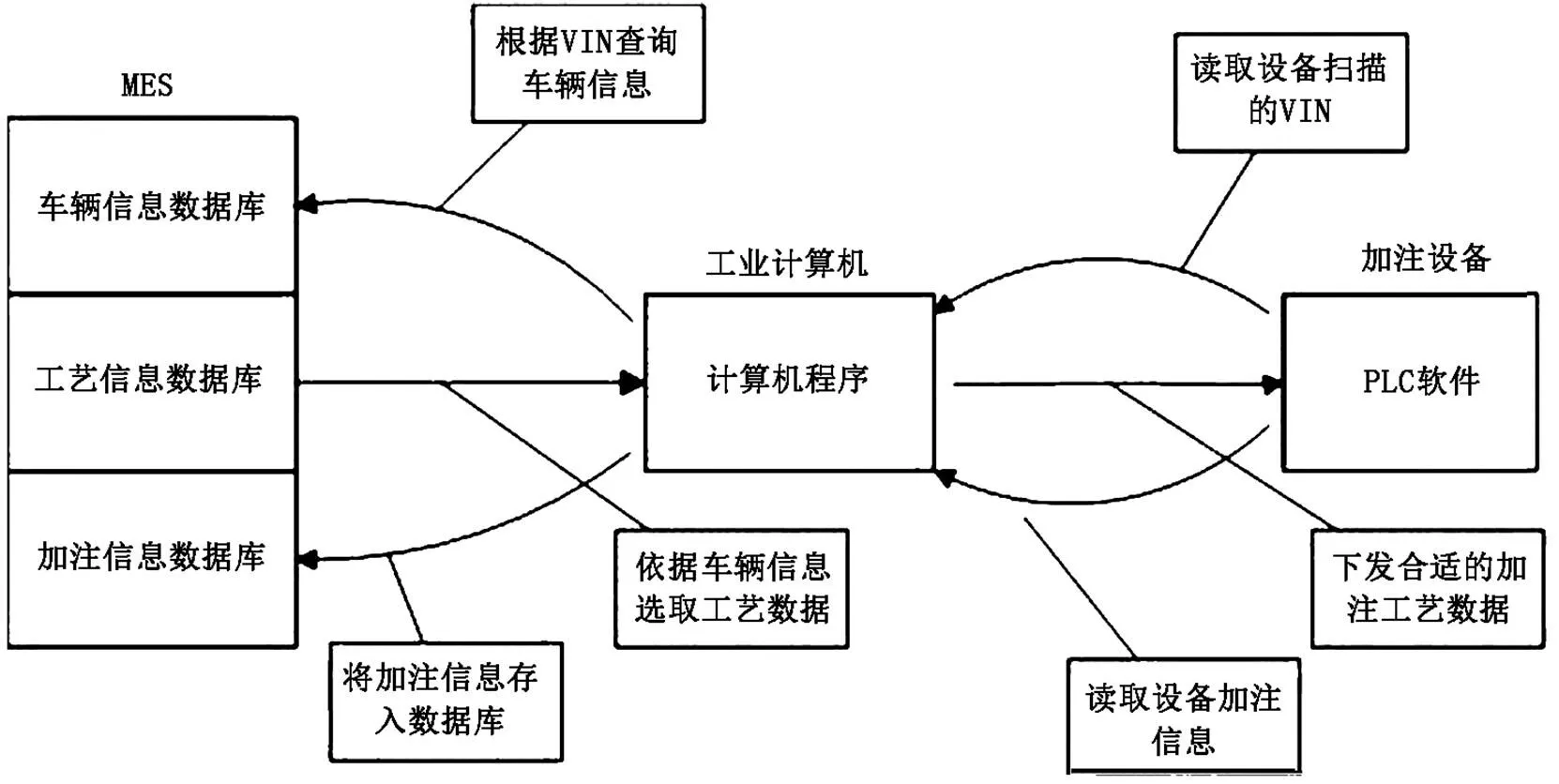

以工业4.0信息处理方式为指导思路,以整车厂MES(Manufacturing Execution System,生产执行系统)下发的车型队列信息为依据,通过整个项目核心的工控机转化,将加注设备与MES之间的信息断层连接起来。工控机可通过判断加注设备拾取到的车辆唯一码判断车型信息及自动选择加注参数,并下发给加注设备,加注成功后,将加注结果与车辆信息、加注机信息绑定储存,为后期质量追溯留下数据。加注设备互联项目分析如图1所示。

根据生产现状,在整车厂MES实时队列信息中包含车辆的加注特性数据,基于S7-200 PLC系统的加注设备无法直接与MES数据进行交互,加注设备无法自动获取生产线上的车型队列信息。为了实现现场设备与MES对接提取加注特性数据,需要增加起中间转化作用的工控机系统。工控机系统可以通过同格式的数据库平台实时接收MES下发的生产数据。对MES数据进行划分,拾取车辆标志信息和加注参数的标志信息。当员工通过扫描枪扫描到车辆唯一识别码时,加注设备通过工业以太网将加注信息上传给工控机系统,工控机系统依靠唯一识别码在MES下发的队列信息中查询出加注参数信息,并将此信息转换成PLC系统可识别的数据下发给设备控制系统,激活加注程序,员工拿取加注枪完成加注后,加注设备将实时记录的加注结果与车辆识别码进行绑定并反馈给工控机系统,工控机系统转化后生成表单永久储存。整个操作过程中,员工只需扫描车辆唯一识别码和提枪加注,相对于原手动加注方式,员工无须选择车型和加注参数,大大减少操作的难度,并将加注结果进行永久储存便于后期追溯。网络拓扑结构如图2所示。MES与PLC工控机信息交互流程如图3所示。

基于工业4.0信息交互思路,将设备与MES之间的信息壁垒通过工控机系统打破,使生产监控水平得到显著提高,更加适应目前的生产方式。

3 实施效果

项目实施后,员工的操作得到很大简化,无须手动选择车型参数和加注参数,通过MES下发的车型队列信息,工控机可以有效准确地采集到车型加注特性参数,避免了人工选择错加的问题,通过MES下发的车型队列,工控机系统可以汇总出漏加的车辆信息,避免故障车辆流向市场。加注结果可与车辆信息绑定并永久储存便于后期质量追溯。根据该项目的实施经验和效果,可以开展工艺装配防错和扭矩防错等项目。

图1 加注设备互联项目分析

图2 网络拓扑结构

图3 信息交互流程

4 结 论

有分析人士认为,我国工业生产系统技术发展还停滞在3.X时代,作为长期从事生产工作的人员,不可盲从,需要立足生产,强化自身工作技能,解决现场发生的实际问题。

[1]乌尔里希·森德勒.工业4.0[M].北京:机械工业出版社,2014.

2017-09-04

1002-4581(2017)06-0017-03

U468.2

A

10.14175/j.issn.1002-4581.2017.06.005