加氢进料燃烧炉运行优化研究

2017-12-27于艳秋樊建春

于艳秋 樊建春

加氢进料燃烧炉运行优化研究

于艳秋 樊建春

中国石油大学

为了解决加氢进料燃烧炉排气温度偏高的问题,通过建立数据模拟模型,分析了加氢进料燃烧炉入口燃料气流量、空气流量、低压蒸汽流量、上游尾气流量等因素对加氢进料燃烧炉出口温度、H2摩尔分数以及炉内流场的影响,得出最佳工艺优化方案。并通过现场应用得出,加氢进料燃烧炉出口温度明显降低,燃料气用量也有所降低。在解决加氢进料燃烧炉出口温度偏高的同时,实现了节能降耗的目的,为国内同类加氢进料燃烧炉的研究提供了借鉴。

加氢进料 燃烧炉 数值模拟

加氢进料燃烧炉是克劳斯硫磺回收装置尾气处理单元的一部分,其作用是发生甲烷的次氧化反应,对上游来的克劳斯尾气进行加氢处理,为下游加氢反应器提供带有足够热量的还原性气体。目前,加氢进料燃烧炉排气温度明显偏高,仅降低其燃料气流量时,该炉无法稳定工作,出现火焰报警。为保证加氢进料燃烧炉的稳定运行,在出口H2组分摩尔分数达标的前提下适当降低其排气温度,实现节能增效,有必要对加氢进料燃烧炉的运行进行优化研究。

1 主要研究内容

1.1 数值模拟模型的建立

无论是燃烧化学反应模型还是炉内燃烧的计算模型均较为可靠,计算结果与对应工况的实测结果吻合良好,表明采用数值模拟的方法研究加氢进料燃烧炉内的燃烧是可行的。

1.1.1 几何模型的构建

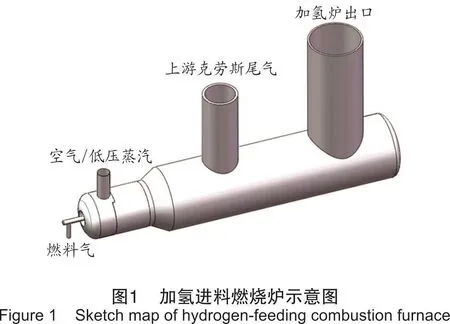

数值模拟的几何模型为加氢进料燃烧炉卧式圆筒燃烧炉(见图1),其结构可分为3部分:①炉头部分(见图2),该部分为燃料气、燃烧空气/低压蒸汽的流入区域,带有导流叶栅等,其功能是引入燃料气和燃烧空气/低压蒸汽两股气体,并且使燃烧混合气体产生一定的旋流,其中,空气/低压蒸汽中的空气为燃料气燃烧提供氧气,水蒸气为防止加氢进料燃烧炉炉内燃烧产生结焦现象;②中间段的燃料气和燃烧空气混合点火区,该区域的功能是将燃料气和燃烧空气混合并点火;③占燃烧炉主体最大的后段,该区域的主要功能是引入上游待处理的克劳斯装置尾气并对其进行加氢预热及化学反应处理,使得燃烧炉出口烟气温度及组分摩尔分数达到下游加氢反应炉入口的工艺参数要求。

1.1.2 计算模型

综合考虑计算工作量及工程计算结果的精度要求,采用基于雷诺平均的Navier-Stokes(Reynolds Averaged Navier-Stokes,RANS)方程组进行炉膛内气体燃料燃烧的热流场计算,湍流模型采用k-ε双方程模型,燃烧模型采用EDC模型[1],辐射模型采用P-1模型。

1.2 化学反应动力学模型的建立

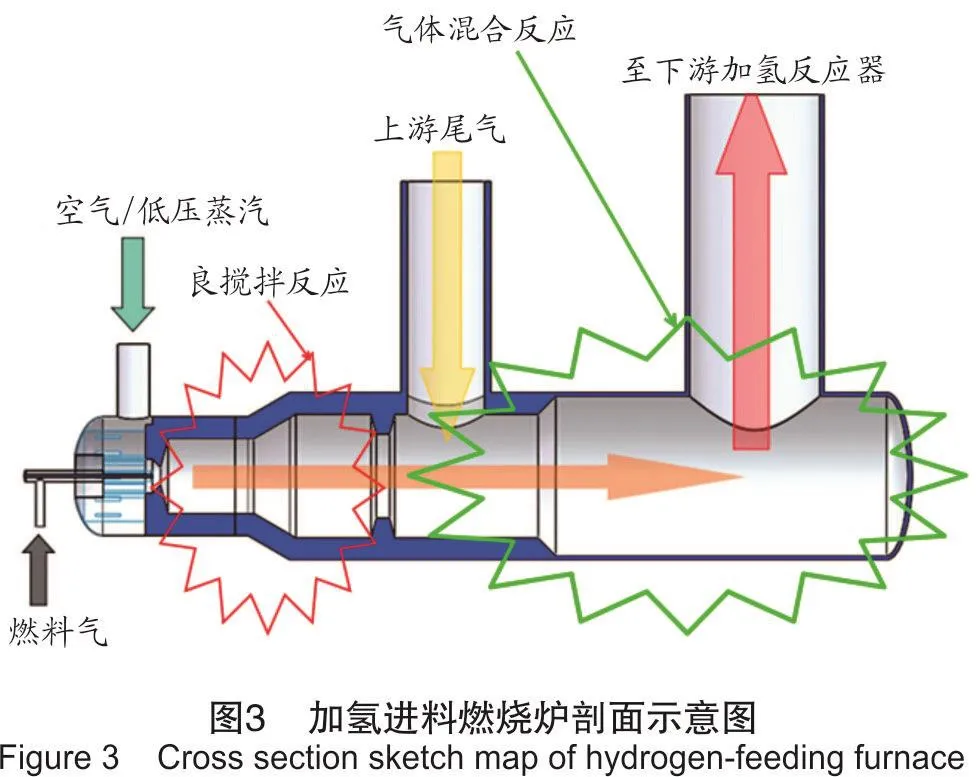

图3是加氢进料燃烧炉的燃烧化学反应动力学模型分析示意图,由图3可以看出,加氢进料燃烧炉的炉头部分引入燃料气和空气/低压蒸汽两股入流,经过短暂的混合后在中段发生不完全燃烧,之后再在后段与来自上游的尾气混合并发生进一步反应。

炉膛内的燃烧可以分为两个化学反应区域:燃料气与空气/低压蒸汽混合燃烧区以及前一阶段燃烧产物与上游尾气发生混合反应的区域。按此思路,将整个反应流程简化为图4所示的化学反应动力学简化模型。

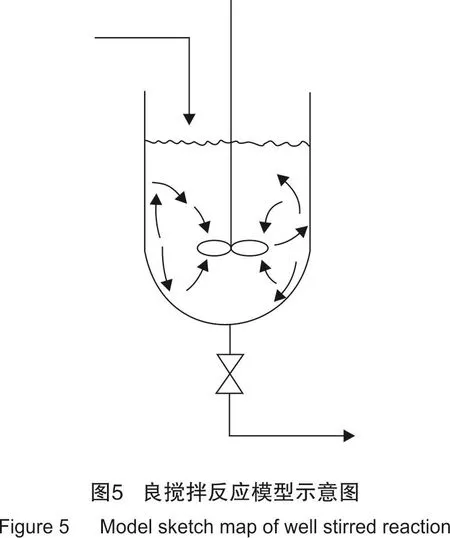

气体混合模型(Gas Mixer)多用于计算不反应气体组分的混合过程,在此过程中,气体不与外界发生热交换且不做功。

采用100%处理负荷的进口条件,利用k-ε双方程湍流模型,EDC燃烧模型和P-1辐射模型,对之前所建立的加氢进料燃烧炉几何模型进行数值模拟计算,迭代计算的收敛条件为连续性方程、能量方程和辐射方程的相对残差值均小于10-4。该工况计算得到的出口组分与现场数据的对比见表1。数值模拟结果与实测数据偏差很小,说明建立的加氢进料燃烧炉炉内热流场计算模型是可靠的。

表1 数值模拟结果与现场数据对比Table 1 Comparison of numerical simulation results with field data

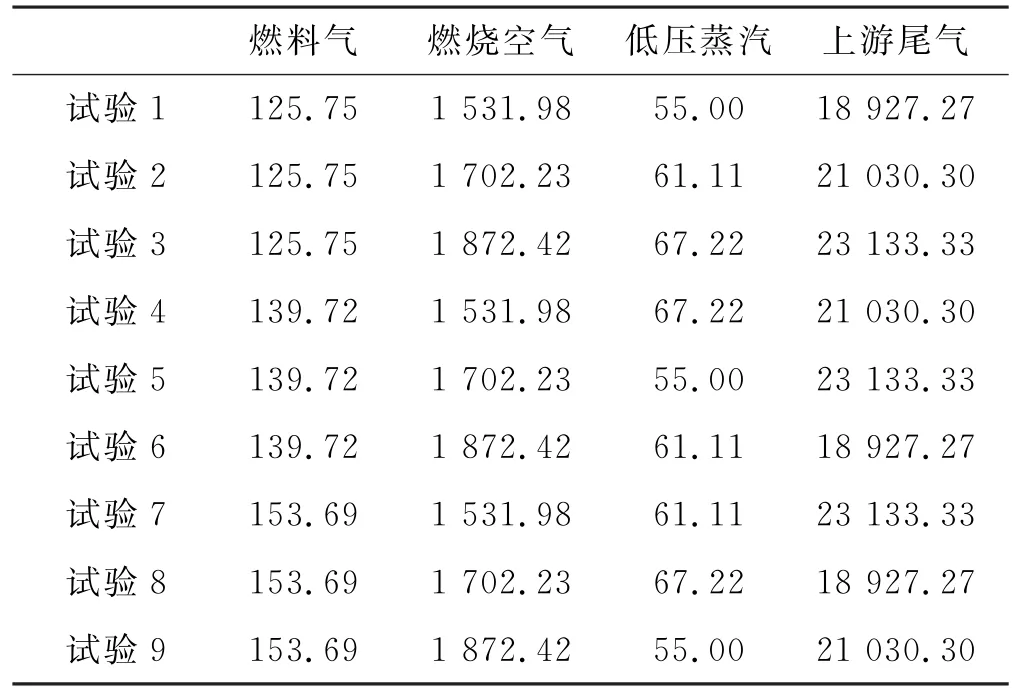

1.3 单一入口参数对燃烧性能的影响

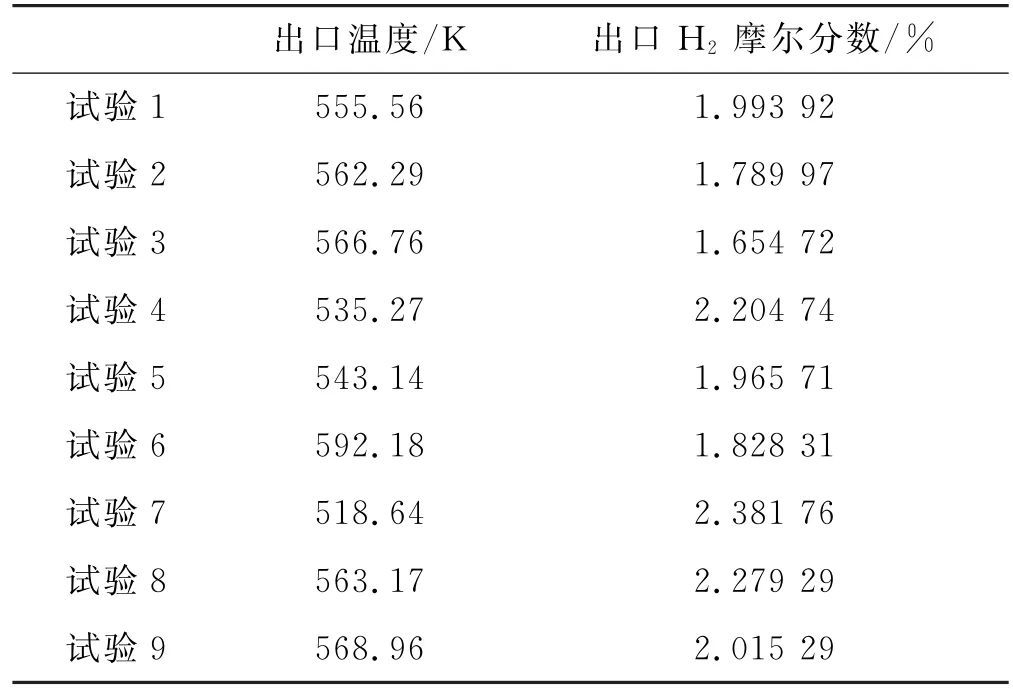

为了分别研究燃料气入口、燃烧空气入口、低压蒸汽入口、上游尾气入口4个入口参数对出口参数的影响,从而找出单一入口参数对出口参数的独立于另外两个入口参数的影响规律,设计采用四因素三水平正交试验的方法,四因素分别选择燃料气质量流量、燃烧空气质量流量、低压蒸汽质量流量和上游尾气质量流量;三水平分别选择标准工况下工作时各物流进口摩尔流量的90%、100%和110%,具体安排如表2所示,正交实验结果如表3所示。

表2 四因素三水平正交试验安排表Table 2 Tests schedule of four factors and three levels orthogonal g/s

表3 正交试验结果Table 3 Results of orthogonal tests

将出口温度和出口组分中的H2摩尔分数作为需要优化的两个目标,通过正交设计并进行回归分析,找到燃料气质量流量、燃烧空气质量流量、低压蒸汽质量流量、上游尾气质量流量与出口温度、还原气体组分摩尔分数之间的定量影响关系,见表4和表5。

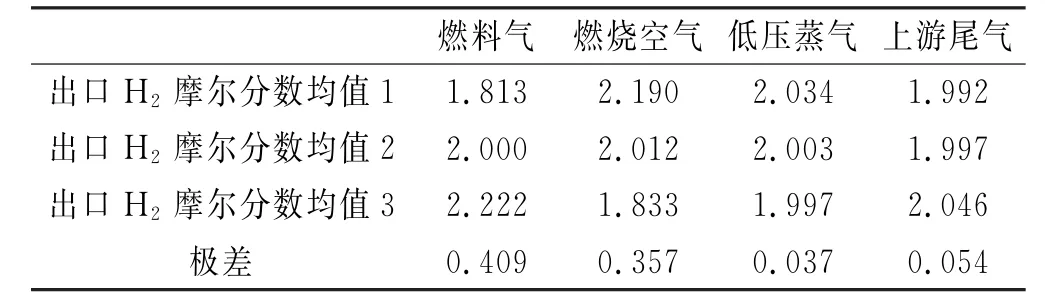

表5 各因素对出口H2摩尔分数的影响Table 5 Effects of various factors on H2 molar fraction of the outlet %

综合考虑表2和表3的研究结果,可以得出以下主要结论:

(1)空气流量对出口温度的影响最大。

(2)燃料气流量对出口H2摩尔分数的影响最大,但空气流量的影响也很大。

(3)低压蒸汽流量对出口温度和H2摩尔分数的影响均非常小。

(4)上游尾气流量对加氢进料燃烧炉出口气体中H2摩尔分数的影响很小。

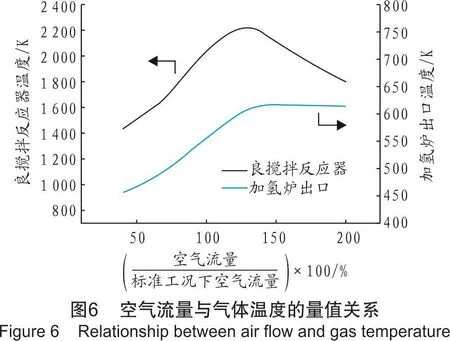

1.3.1 空气流量对出口参数的影响分析

考察单一因素水平的变动范围为标准工况的40%~200%流量,其余不变因素维持在100%工况流量。单一因素水平在标准工况的40%~200%流量的变动范围内取1 000个平均分布的工况点,进行批量试验。先考察空气流量对出口参数影响的量值关系,研究结果如图6和图7所示。

由图6和图7可以得出以下主要结论:

(1)随着空气流量的增大,良搅拌反应器中的气体平均温度先上升后下降,出口温度也是先上升,在达到峰值后略微下降;良搅拌反应器和加氢炉出口气体中的平均H2摩尔分数均先上升后下降。

(2)当空气流量为标准工况下空气流量的128.23%时,良搅拌反应器中的气体平均温度达到最大值2 221.69 K;当空气流量为标准工况下空气流量的160.21%时,加氢进料燃烧炉出口温度达到最大,为617.32 K。

(3)当空气流量为标准工况下空气流量的58.55%时,良搅拌反应器中的H2摩尔分数达到最高,为15.06%;当空气流量为标准工况下空气流量的67.69%时,加氢进料燃烧炉出口H2摩尔分数达到最高,为2.56%。

(4)在保持其余进口参数不变(维持100%负荷工况参数)的情况下,空气流量在由标准工况下空气流量的100%下降到67.69%的过程中,使出口温度由555.15 K逐渐下降为492.22 K,同时,H2摩尔分数由1.98%逐渐增大为2.56%。在此区间变化时,加氢进料燃烧炉的出口温度和出口处的H2摩尔分数均满足下游加氢反应器入口的工艺参数要求。

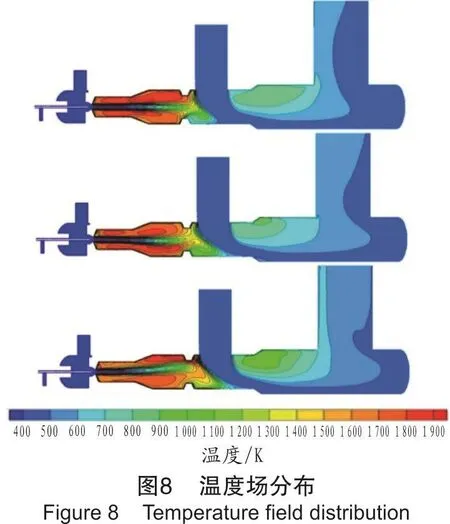

1.3.2 空气流量对炉内流场的影响分析

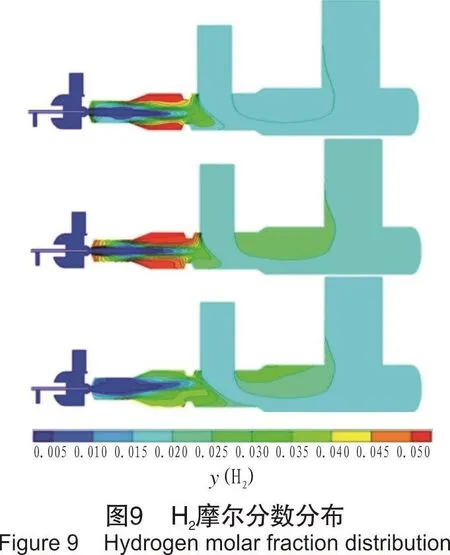

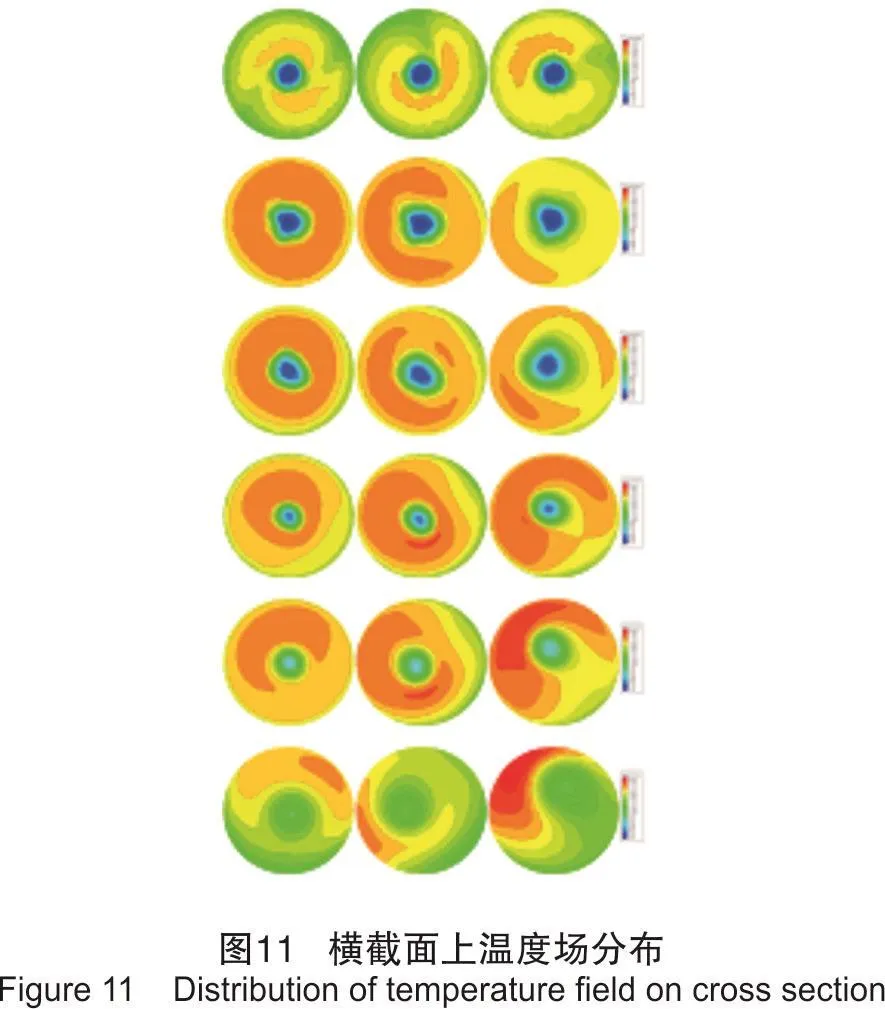

为了研究气体流量的增大对炉内流场的具体影响,空气流量分别取标准工况下空气流量的80%、90%和110%3个值,其余两进口流量参数保持标准工况不变,分析加氢进料燃烧炉炉内的温度分布、H2摩尔分数分布和火焰长度的变化规律,见图8~图11。

分析图8~图11,可以得到以下主要结论:

(1)随着空气流量的不断增大,燃料气和空气发生的燃烧反应愈加偏向完全燃烧,火焰高温区域向炉尾部方向偏移,同时,炉出口温度升高。

(2)空气流量的增大会导致炉膛内H2高浓度区域减小,良搅拌反应器中的最高H2摩尔分数明显降低,在混合反应器中,H2摩尔分数分布的均匀性下降。

(3)空气流量的增大使燃烧更加充分,炉膛内火焰长度随之变短,火焰刚性增强。

(4)受加氢进料燃烧炉结构和湍流燃烧的综合影响,在不同的空气流量工况,在不同的轴向位置处,横截面上的温度分布均具有明显的非对称特征。总的来说,越靠近中间,温度越低,越靠近边壁处,温度越高。

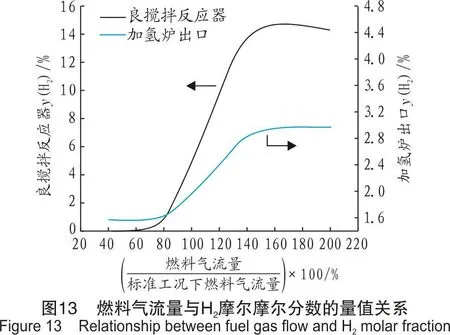

1.3.3 燃料气流量对出口参数的影响分析

考察燃料气流量对加氢进料燃烧炉出口参数影响的量值关系,研究结果如图12~图13所示。

由图12和图13可以得出以下结论:

(1)随着燃料气流量的增大,良搅拌反应器中的气体和加氢进料燃烧炉出口气体的平均温度均先上升后下降;H2平均摩尔分数均先上升,并在到达峰值后略微下降。

(2)当燃料气流量为标准工况燃料气流量的77.76%时,高温区域产物气体的平均温度达到最大,为2 224.60 K;当燃料气流量为标准流量的79.68%时,出口温度达到最大,为567.30 K。

(3)在燃料气流量为标准工况下燃料气流量的166.49%时,高温区域产物气体的H2摩尔分数达到最高,为14.70%;在燃料气流量为标准工况下燃料气流量为181.91%时,出口H2摩尔分数达到最高,为2.97%。

(4)在保持其余进口参数不变的情况下,当燃料气流量降为标准工况下燃料气流量的76.82%时,出口H2摩尔分数由标准工况的1.98%降为加氢反应器工作所需摩尔分数的下限,为1.6%,而此时出口温度由555.15 K上升为566.54 K。

(5)当燃料气流量低于为标准工况下燃料气流量的65.21%时,良搅拌反应器中的燃烧几乎不生成H2,此时加氢进料燃烧炉出口中的H2几乎全部来自于上游克劳斯尾气。

(6)仅降低燃料气流量无法完成加氢进料燃烧炉运行优化目标(降低出口温度,减少燃料气消耗,同时出口的H2摩尔分数达标),需要同时对燃料气流量和燃烧空气流量进行耦合匹配调整。

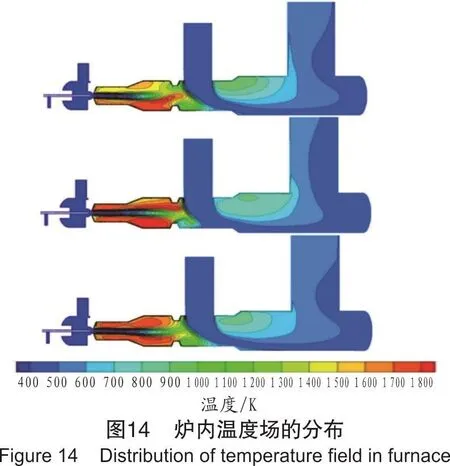

1.3.4 燃料气流量对炉内流场的影响分析

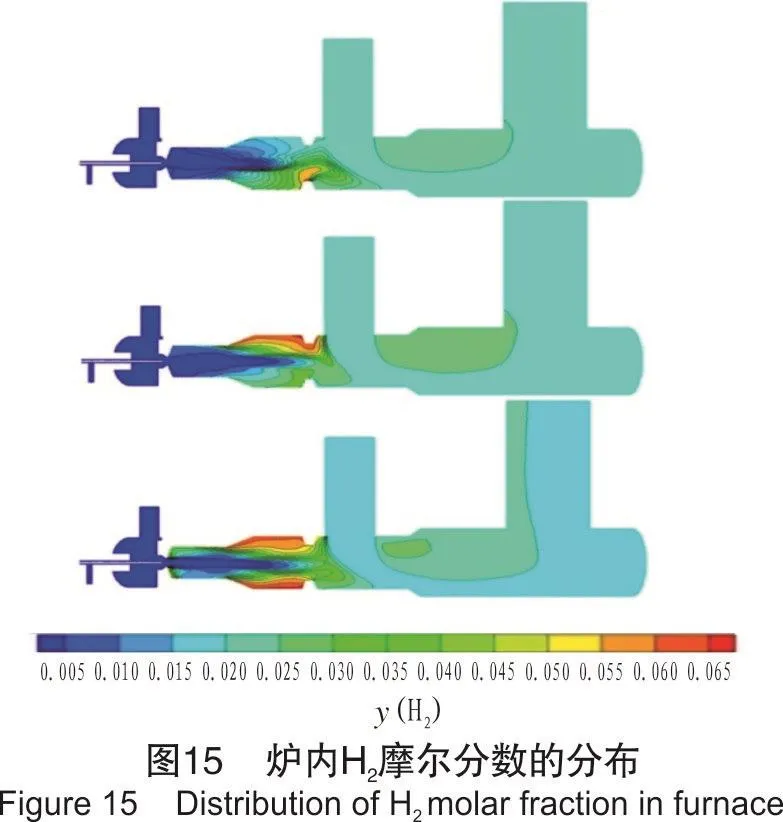

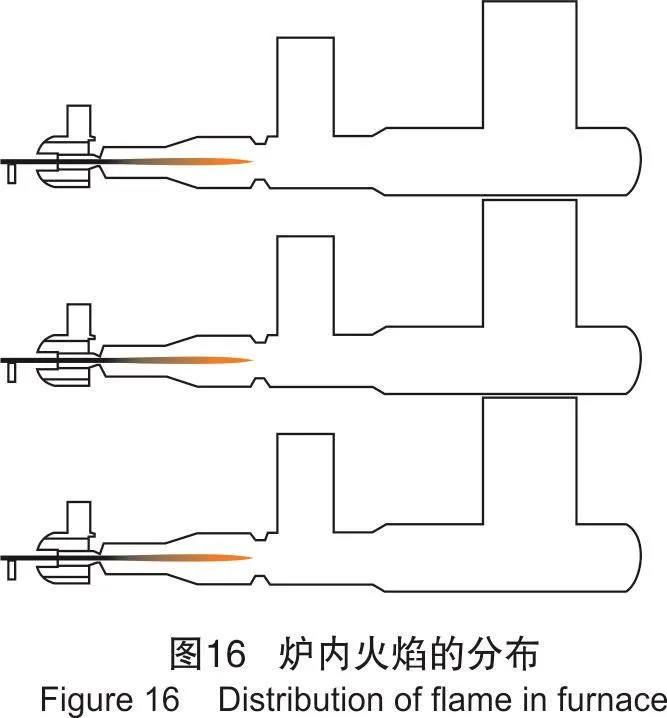

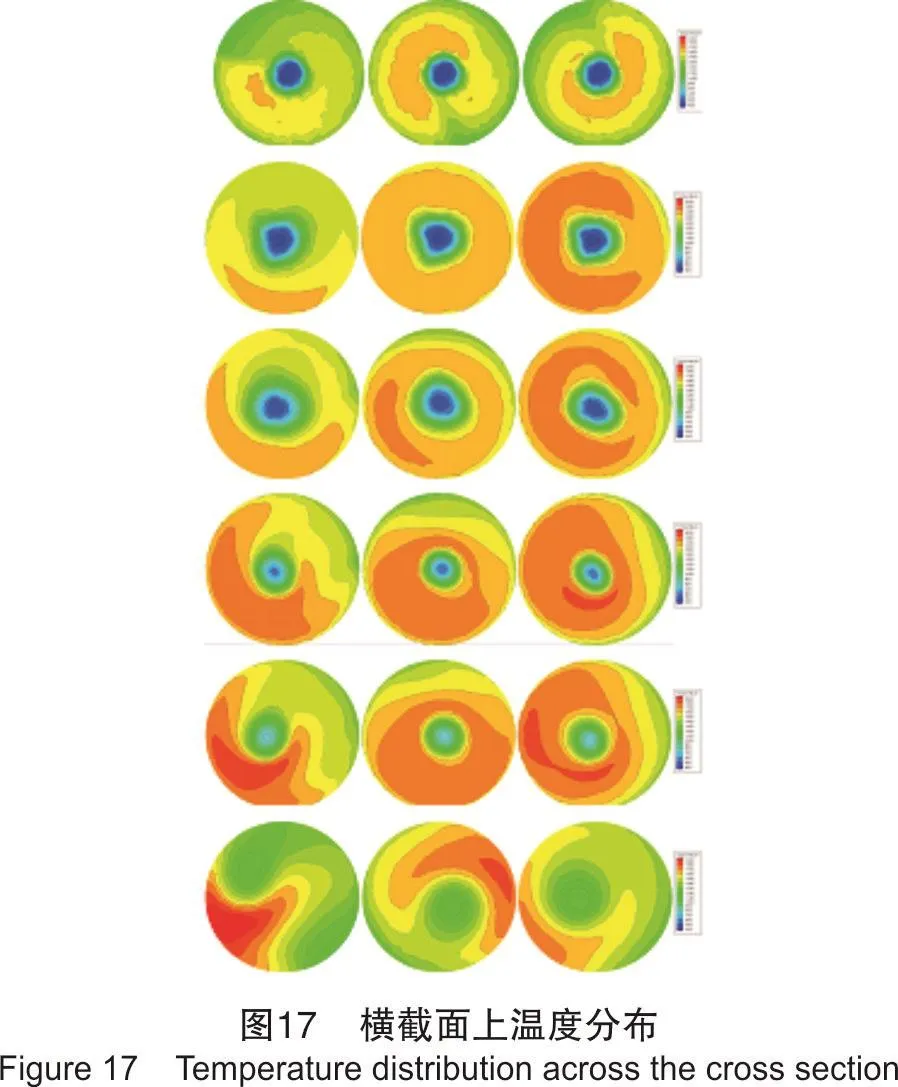

为了研究燃料气流量的增大对炉内流场的具体影响,燃料气流量取标准工况下燃料气流量的80%、90%和110%3个值,其余两进口仍保持标准流量不变,利用已建立的湍流燃烧模型进行数值模拟,分析其对炉内温度分布、H2摩尔分数分布和火焰长度的影响。如图14~图17所示。

分析图14~图17,可以得到以下主要结论:

(1)随着燃料气流量的不断增大,燃料气和空气发生的燃烧反应越来越偏向不完全燃烧,燃料气流量的增加带来的流速增大和换热增强效果不明显,加氢进料燃烧炉出口的温度也随之降低。

(2)燃料气流量的增大会导致炉膛内H2高浓度区域沿中轴线方向向加氢进料燃烧炉炉头偏移,且分布更加贴近炉膛壁面,但在加氢进料燃烧炉出口处,H2摩尔分数的变化不大。

(3)由于燃料气流量的增大会加剧燃烧反应的不平衡,因此,炉膛内火焰长度变长,刚性降低。

(4)在不同的燃料气流量工况下,不同的轴向位置处横截面上的温度分布均具有明显的非对称特征。

2 多入口参数对燃烧性能的综合影响

2.1 优化操作参数的确定

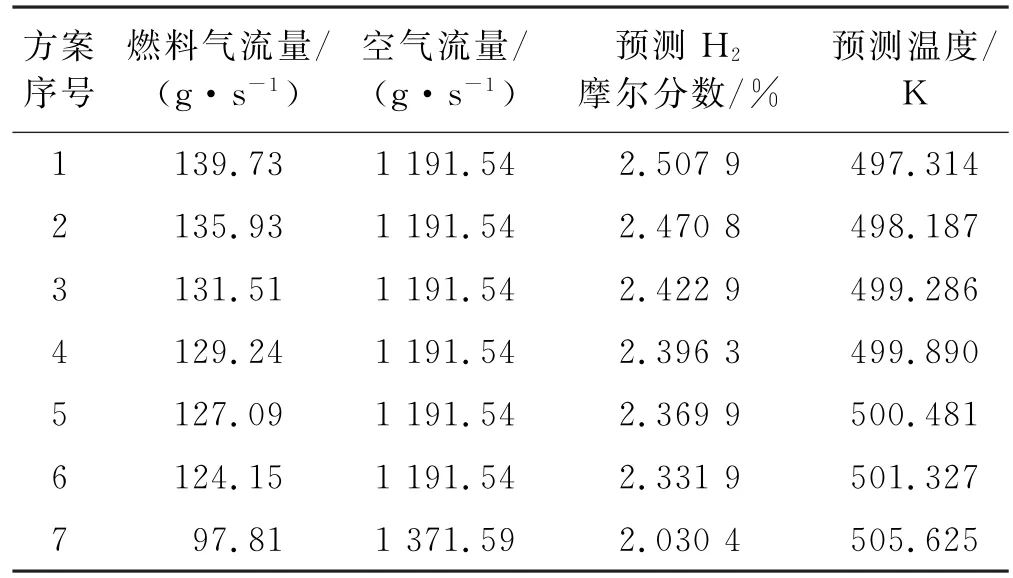

为了降低出口气体温度,使温度在495~525 K尽可能接近下限。同时要保证H2摩尔分数不下降,保证H2摩尔分数大于等于1.97%。利用响应面分析软件Design Expert,可以得到如表6所示的优化组合方案。

从表6中可以看出,组合方案5燃料气流量降低较明显,具有较好的节能效果,利用Chemkin软件对该工况进行计算,可以得到出口H2摩尔分数为2.385%,出口温度为500.03 K,与预测组合方案5基本吻合,验证了该方案的可行性。而出口H2的总摩尔流量为19.821 mol/s,相比优化前的标准工况,出口H2流量16.564 mol/s有所提升。可以看到,优化后方案的操作参数不但降低了加氢进料燃烧炉出口温度,减少了燃料气的供给量,还保证了出口H2的摩尔分数,达到了预期的优化目标。

表6 处理负荷100%时两入口操作参数优化组合Table 6 Optimum combination of two inlet operating parameters at full load

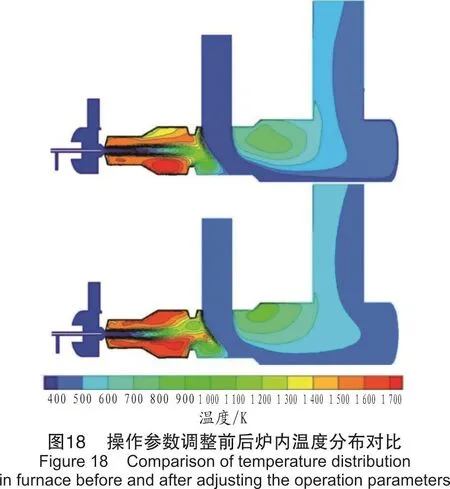

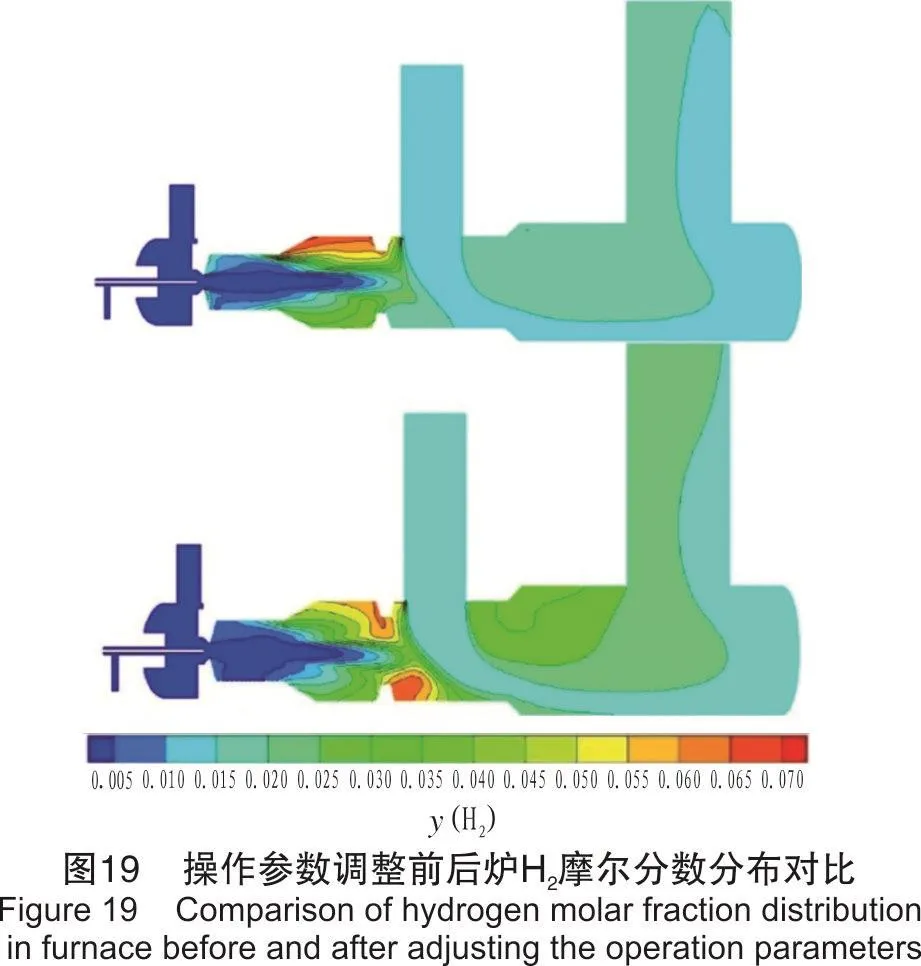

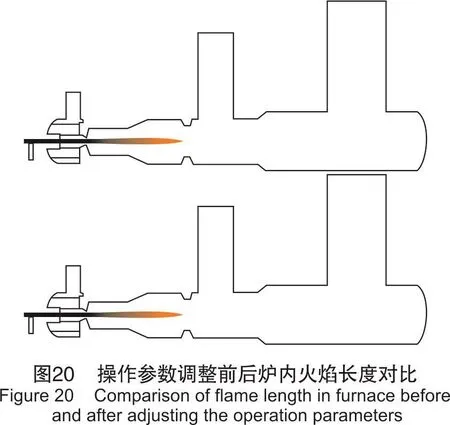

2.2 优化前后炉内流场对比

利用响应面法获得加氢进料燃烧炉操作参数优化组合方案后,采用Chemkin软件完成燃烧化学方应的模拟并确认优化效果,再利用已建立的炉内湍流燃烧数值模型,采用FLUENT软件对其热流场进行数值模拟,进一步考察优化后的炉膛内温度分布、H2分布和火焰长度等,如图18~图20所示。

由图18~图20可以得出以下主要结论:

(1)操作参数调整后的炉膛中段区域中,高温区域面积有所减小,且分布位置向中轴线方向靠拢。而温度最高的区域相对于中轴线方向上的投影位置,则略微向下游方向偏移。

(2)操作参数调整前,H2的最高浓度区域分布从炉膛壁面一直向中轴线方向延伸,分布面积大;调整后H2最高浓度区域更加贴近壁面。

(3)调整操作参数减小了燃料气和空气的流量,炉内火焰长度变短;火焰长度变短后更不容易受到来自上游尾气的影响,因此,火焰偏离中轴线的距离更小。

3 现场应用效果分析

加氢进料燃烧炉目前的标准工况,即处理负荷100%时的进口参数分别为:燃料气流量139.73 g/s,空气/低压蒸汽流量1 702.03 g/s,上游尾气即处理负荷流量21 030.28 g/s。出口温度为555.15 K,还原性气体即H2摩尔分数为1.98%。

以数值模拟为主,辅以已有的现场实测数据进行验证。经过优化所得到的进口参数为:燃料气流量127.09 g/s,空气流量1 191.54 g/s,上游尾气流量保持不变,仍为21 030.28 g/s。在此进口条件下,数值模拟预测的出口温度为500 K,现场实测出口温度约530 K,还原性气体H2摩尔分数为2.39%,出口温度下降了25.15 K。

参数调整后出口H2总摩尔流量为19.82 mol/s,相比优化前的标准工况16.56 mol/s有所提升,理论上也满足了加氢反应器工作所需的H2流量。

除满足下游加氢反应器的正常工作以外,燃料气流量的减少也使得加氢进料燃烧炉的节能效果更为明显。燃料气消耗量从139.73 g/s降为127.09 g/s,理论上单台加氢进料燃烧炉365天节约的总燃料气量可折合标准煤4 233.77 t。

4 结论

(1)空气流量对加氢进料燃烧炉出口温度的影响最大。

(2)燃料气对出口H2摩尔分数的影响最大,但空气流量的影响也很大。

(3)水蒸气对出口温度和H2摩尔分数的影响均非常小。

(4)上游尾气流量对加氢进料燃烧炉出口气体中的H2摩尔分数没有直接影响。

(5)与设计运行工况相比,优化后的运行参数为:燃料气流量127.09 g/s,空气流量1 191.54 g/s,上游尾气流量21 030.28 g/s,出口气体中H2摩尔分数为2.39%,出口温度下降了25.15 K。

(6)操作参数优化后的炉膛中段区域(即燃料气和空气发生混合燃烧反应的区域)中,高温区域的面积有所减小,且分布位置向中轴线方向靠拢。炉内火焰长度变短,火焰偏离中轴线的距离更小。

[1]张俊霞.化学动力学机理耦合EDC燃烧模型对湍流扩散火焰的数值模拟[J].工业炉,2007,29(1):41-44.

[2]赵秋月,张廷安,曹晓畅,等.管式搅拌反应器中流动特性实验及模型研究[J].化学工程,2007,35(9):25-28.

Research on operation optimization of hydrogen-feeding combustion furnace

Yu Yanqiu,Fan Jianchun

China University of Petroleum,Beijing,China

In order to solve the problem of high exhaust temperature of hydrogen-feeding combustion furnace,the data simulation model was established.The effects of some factors of hydrogen-feeding combustion furnace entrance,which including fuel gas flow,air flow,low pressure steam flow,upstream exhaust flow,etc.,on outlet temperature,H2molar fraction and flow field in hydrogen-feeding combustion furnace were analyzed to get the best process optimization scheme.The field application results showed that the outlet temperature of hydrogen-feeding combustion furnace decreased obviously,and the fuel gas consumption reduced as well.The process optimization scheme solved the problems of high outlet temperature of hydrogen furnace and achieved the purpose of energy saving,which could provided a reference for the research of domestic similar hydrogen-feeding combustion furnace.

hydrogen-feeding,combustion furnace,numerical simulation

TE644

A

10.3969/j.issn.1007-3426.2017.06.006

于艳秋(1971-),男,高级工程师,1997年毕业于大庆石油学院(现东北石油大学)精细化工专业,大学学历(工学学士),现就职于中国石化中原油田分公司达州天然气净化有限公司天然气净化厂,从事天然气处理与加工研究工作,发表论文近20篇,多次获局级、四川省科技奖励及实用新型和发明专利。E-mail:402149834@qq.com

2017-06-15;编辑:温冬云