模块式苗木抚育机辅助作业臂模块动力学分析1)

2017-12-27汤晶宇徐克生曲振兴樊涛王德柱王东任胜乐

汤晶宇 徐克生 曲振兴 樊涛 王德柱 王东 任胜乐

(国家林业局哈尔滨林业机械研究所,哈尔滨,150086) (哈尔滨理工大学)

模块式苗木抚育机辅助作业臂模块动力学分析1)

汤晶宇 徐克生 曲振兴 樊涛 王德柱 王东 任胜乐

(国家林业局哈尔滨林业机械研究所,哈尔滨,150086) (哈尔滨理工大学)

应用Solid Works软件及ADAMS仿真软件,对模块式苗木抚育机辅助作业臂模块进行了虚拟样机建立与动力学仿真。结果表明:应用软件建立三维模型以及动力学仿真,验证了抚育机辅助作业臂模块翻转、升降、恢复的动作过程,说明虚拟样机运行良好。借助ADAMS软件,对正载及偏载工况下辅助作业臂模块进行了动力学仿真,分别得到了辅助作业臂模块在不同工况下翻转油缸以及升降油缸受力曲线和关键铰点的受力曲线,辅助作业臂模块受力变化情况吻合辅助作业臂模块实际受力情况。应用虚拟样机技术,对抚育机辅助作业臂进行动力学仿真,有着过程高效、低成本、输出结果直观形象、仿真效果好等特点。

苗木抚育机;辅助作业臂模块;动力学仿真

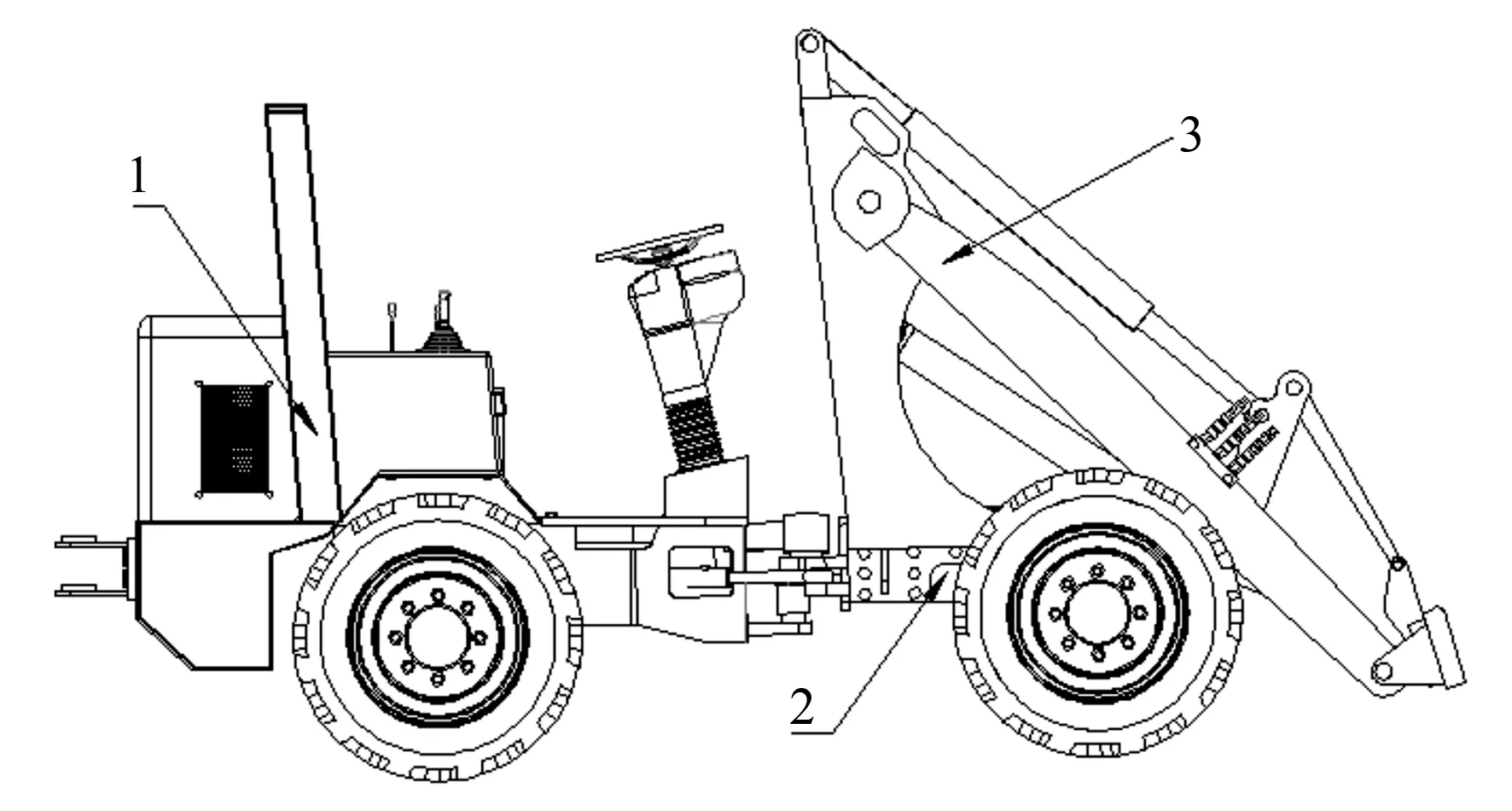

模块式苗木抚育机是一台可更换工作模块的多功能苗木作业设备,主要适用于绿化苗木抚育管理作业。目前,我国绿化苗木管理抚育动力装备,特别是绿化大苗作业装备十分短缺匮乏。为满足作业各方面需要,要求机械设备的种类多,适应性强,往往采用其它行业机械进行代用,研究内容主要体现在对现有农业机械、工程机械进行有针对性的单一作业机具的改造与开发。这些装备对绿化苗木的抚育和日常管理作业起到了很大作用,但从机械设备的使用、维护、性价比等方面考虑又要求减少种类、数量[1-2]。因此,研究模块式苗木抚育机(见图1)具有现实意义;功能模块的快速组装,用最少的机具品种和最佳机械组配模式,发挥最大机械效益。本文对模块式苗木抚育机辅助作业臂模块,进行虚拟样机建立与动力学仿真,为模块式苗木抚育机开发提供有益参考。

1为动力模块;2为前置扩展模块;3为辅助作业臂模块。

1 辅助作业臂模块虚拟样机建模

按照实际尺寸,在Solid Works中建立模型并进行装配,初始状态为前进工况开始时(见图2)。苗木抚育机辅助作业臂模块,由座架、升降臂、升降油缸、升降油缸活塞、翻转臂、翻转连杆、翻转油缸、翻转油缸活塞、模块连接平台组成。

对苗木抚育机辅助作业臂模块进行动力学仿真的研究,采用了多体动力学仿真分析软件(ADAMS)。ADAMS具有良好的人机交互界面,用户可以方便地使用各种功能模块,可以实现对机械系统进行多种预测的功能,包括整体性能、碰撞检查、最值载荷、运行范围、分析有限元的导入模型等[3-4]。

1为模块连接平台;2为翻转连杆;3为翻转臂;4为翻转油缸活塞;5为翻转油缸;6为升降臂;7为升降油缸活塞;8为升降油缸;9为座架。

图2苗木抚育机辅助作业臂模块示意图

2 辅助作业臂模块动力学仿真

2.1 导入模型并修改材料属性

将在Solid Works中建立好的辅助作业臂模块三维模型,保存副本为“.x_t”格式导入ADAMS中,定义材料属性为“steel”,更改辅助作业臂各部件的名称、颜色[3-4]。运用布尔操作,将固定相连的零件生成1个零件,减少仿真计算的工作量。

2.2 添加约束

在ADAMS中,通过给相应的构建之间添加合适的运动副,将各个构件关联起来,从而形成一个完整的机械系统[5-6]。解决ADAMS约束冗余方法之一,是选择一些约束较少的运动副,如果仅根据自由度约束数量任意选取,可能在计算结果中出现异常现象,可以使用基本约束解决冗余约束问题[7-8]。

在正载工况下,本模型中共采用了6个转动副、2个移动副、3个点线副、1个固定副(见图3)。

在极限偏载工况下,构件中那些相对于中心面对称的铰接点受到的力并不相同,若此时还是按照正载工况下运动副施加的处理方式,则不能得到各个铰接点受力准确值。因此,极限偏载工况下,需要重新定义各个构件之间的约束关系。在极限偏载工况下,辅助作业臂模型中共采用了4个转动副、2个移动副、7个点线副、1个固定副(见图4)。

2.3 辅助作业臂模块外载荷及驱动的施加

2.3.1 辅助作业臂模块外载荷的施加

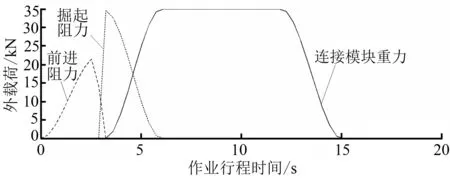

辅助作业臂模块,在作业过程中承受的外载荷主要分为连接模块重力和作业阻力,作业阻力通常分为前进阻力和垂直掘起阻力。本文中辅助作业臂模块能承受的最大连接模块重力为30 000 N。水平对称工况下,辅助作业臂能承受最大前进阻力为2 070 N,最大垂直掘起阻力为34 588.24 N。极限偏载工况下,辅助作业臂模块能承受最大前进阻力为32 265.55 N,最大垂直掘起阻力为50 566.76 N。在模拟抚育机实际工作情况时,选择比较常用的STEP函数实现模拟。

图3 正载工况下辅助作业臂模块运动副添加示意图

图4 极限偏载工况下辅助作业臂模块运动副添加示意图

正载工况下的STEP函数表达式:

前进阻力的函数为STEP(time,0,0,2.8,22070)+STEP(time,2.8,0,3,-22070);

掘起阻力的函数为STEP(time,3,0,3.2,34588.24)+STEP(time,3.2,0,6,-34588.24);

连接模块重力的函数为STEP(time,3.2,0,6,35000)+STEP(time,12,0,15,-35000)。

极限偏载工况下的STEP函数表达式:

前进阻力的函数为STEP(time,0,0,2.8,32265.55)+STEP(time,2.8,0,3,-32265.55);

掘起阻力的函数为STEP(time,3,0,3.2,50566.76)+STEP(time,3.2,0,6,-50566.76);

连接模块重力的函数为STEP(time,3.2,0,6,35000)+STEP(time,12,0,15,-35000)。

外载荷变化曲线如图5、图6所示。

图5 正载工况下外载荷变化曲线

2.3.2 辅助作业臂模块驱动的施加

辅助作业臂模块是通过升降油缸和翻转油缸联合作用实现作业的。通过在滑移副上添加驱动实现模拟辅助作业臂真实运动效果。在ADAMS中采用STEP函数添加相应的驱动方程,在STEP函数中涉及的相应变量是按照实际工况以及经验数据设置的。

现定义辅助作业臂模块翻转油缸的驱动函数为STEP(time,0,0,3,0)+STEP(time,3,0,6,25)+STEP(time,6,0,8,0)+STEP(time,8,0,12,0)+STEP(time,12,0,15,-90)+STEP(time,15,0,16,0)+STEP(time,16,0,18,60)、辅助作业臂模块升降油缸的驱动函数为STEP(time,0,0,3,0)+STEP(time,3,0,6,0)+STEP(time,6,0,7,20)+STEP(time,7,0,8,0)+STEP(time,8,0,12,45)+STEP(time,12,0,15,0)+STEP(time,15,0,18,-390)。

2.4 辅助作业臂模块不同载荷工况下动力学分析

苗木抚育机的作业行程时间共计18 s,在16 s时达到最大高度2 240 mm(见图7)。

图7 苗木抚育机卸载高度变化

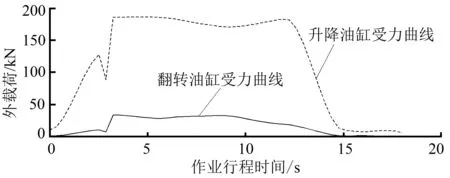

2.4.1 正载工况下仿真分析

在前进工况中,苗木抚育机依靠动力模块提供的驱动力实现前进,翻转油缸与升降油缸同为被动受力,受到载荷变化规律与前进阻力相同。

由图8可见:在掘起工况中,翻转液压油缸施加作用力,驱动模块连接平台运动;在升降过程中,升降油缸施加主要作用力;在恢复工况过程中,升降油缸受力逐渐减小至只与模块连接平台重力相同;可知,升降油缸与翻转油缸载荷变化规律与实际情况相吻合。苗木抚育机全部作业过程中,升降油缸比翻转油缸受力大。

图8 升降油缸与翻转油缸受力曲线

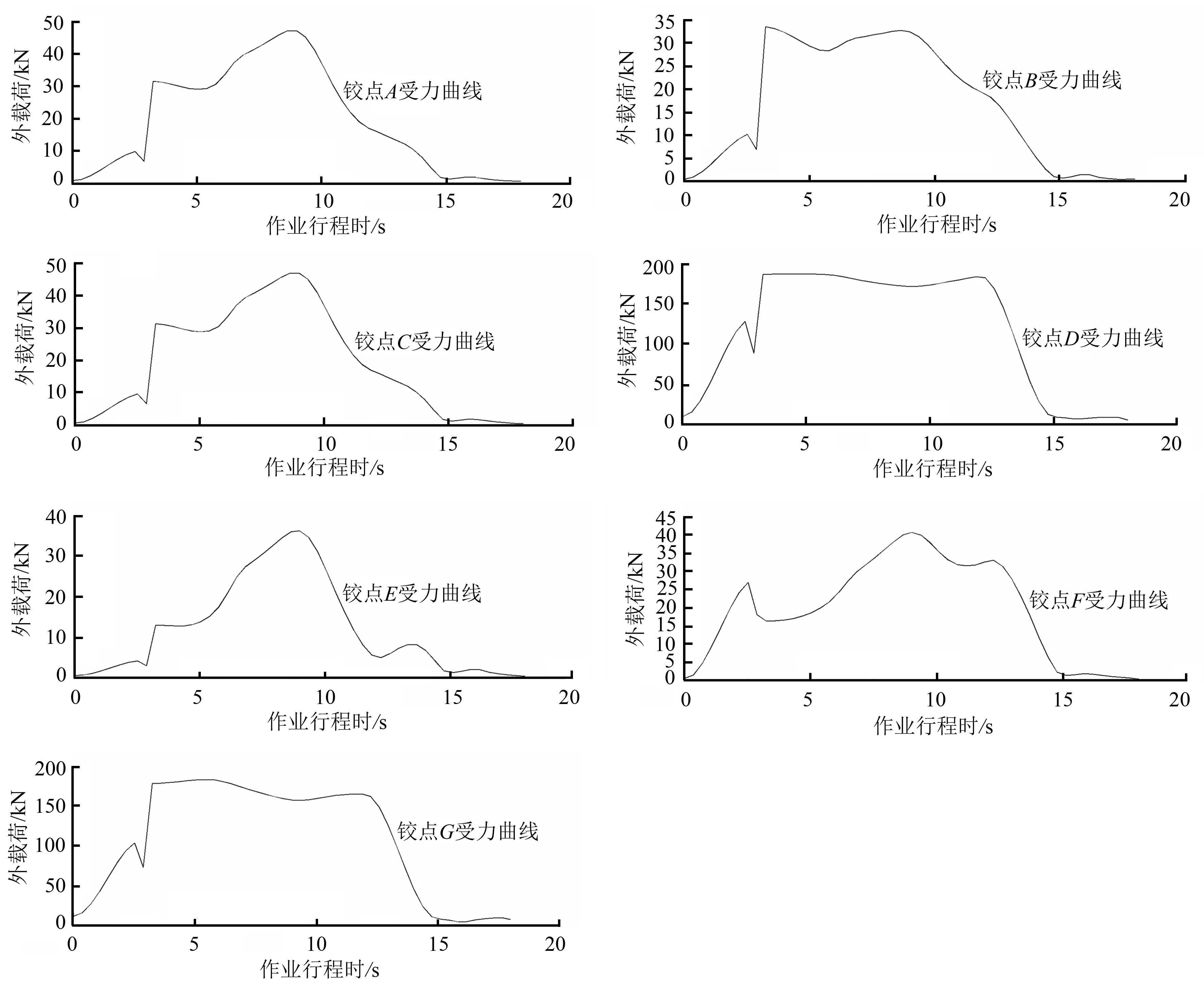

A为翻转连杆与翻转臂的铰点;B为翻转油缸活塞与翻转连杆的铰点;C为翻转臂与模块连接平台的铰点;D为升降油缸活塞与升降臂的铰点;E为翻转连杆与升降臂的铰点;F为升降臂与模块连接平台的铰点;G为座架与升降臂的铰点。

图9正载工况下关键铰点示意图

模块式苗木抚育机辅助作业臂模块,在正载工况下的各个关键铰点见图9、各铰接点受力变化曲线见图10。

由各个关键铰点的受力曲线可见:随着苗木抚育机辅助作业臂模块持续作业,各铰点受到的负载随之增加,到2.8 s时,曲线出现第一次波峰,达到局部最大。由“铰点G”可见:在模块连接平台翻转的瞬间,即3.2 s时,曲线出现第二次波峰;在12 s时,曲线出现了波峰,此时对应的工况为恢复工况。

图10 各个铰点受力变化曲线

2.4.2 极限偏载工况下动力学分析

极限偏载工况下,前进阻力与垂直掘起阻力均施加在模块连接平台一侧,因此,是极为危险的工况。此工况下,各外载荷的STEP函数及两个油缸的驱动函数均与正载工况下相同。极限偏载工况下升降油缸与翻转油缸受力情况见图11、极限偏载工况下的各个关键铰点见图12、各关键铰点的受力历程曲线见图13。

图11 极限偏载工况下升降油缸与翻转油缸受力曲线

经分析偏载工况下铰点受力情况可见:辅助作业臂模块靠近偏载一侧,铰点受力大于远离偏载一侧。由图10中曲线可看出,3.2 s时,曲线出现第二次波峰,这是整体曲线的最高点,此时对应各铰点的受力均达到最大值。由曲线图得知,各铰点的受力与外载荷的施加情况相吻合。

A为翻转翻转连杆与翻转臂的铰点;B为翻转油缸活塞与翻转连杆的铰点;C为翻转臂与模块连接平台的铰点;D为升降油缸活塞与升降臂的铰点;E为翻转连杆与升降臂的铰点;F为升降臂与模块连接平台的铰点;G为座架与升降臂的铰点;F1与G1为靠近偏载一侧的铰点。

图12极限偏载工况关键铰点示意图

3 结论

应用软件建立三维模型以及动力学仿真,验证了抚育机辅助作业臂模块翻转、升降、恢复的动作过程,说明虚拟样机运行良好。

图13 各个铰点受力曲线

借助ADAMS软件,对正载及偏载工况下辅助作业臂模块进行了动力学仿真,分别得到了辅助作业臂模块在不同工况下翻转油缸以及升降油缸受力曲线和关键铰点的受力曲线,辅助作业臂模块受力变化情况吻合辅助作业臂模块实际受力情况,获取的数据对于液压元件的选型以及后续有限元分析、结构优化设计等相关研究有一定的参考意义。

应用虚拟样机技术,对抚育机辅助作业臂进行动力学仿真,有着过程高效、低成本、输出结果直观形象、仿真效果好等特点。

[1] 顾正平,沈瑞珍,刘毅.园林绿化机械与设备[M].北京:机械工业出版社,2002.

[2] 孟俊焕,王卫东,刘敏.园林绿化机械设备的现状与发展趋势[J].农业装备与车辆工程,2006(1):4-5.

[3] 郝云堂,金烨,季辉.虚拟样机技术及其在ADAMS中的实践[J].机械设计与制造,2003(3):16-18.

[4] 中文清.装载机前置装置虚拟优化设计与虚拟样机仿真分析[D].长春:吉林大学,2004.

[5] 陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[6] 赵武云,刘艳妍,吴建民,等.ADAMS基础与应用实例教程[M].北京:清华大学出版社,2012.

[7] 吴丹,纪玉杰.轮式装载机工作装置的仿真分析[J].机械研究与应用,2012(5):95-96.

[8] 张廓然,陈南.基于SolidWorks和ADAMS的小型装载机工作装置虚拟样机建立及动力学分析仿真[J].机械管理开发,2013(4):88-90,93.

DynamicAnalysisofArm-supportedOperatingArmModule

Tang Jingyu, Xu Kesheng, Qu Zhenxing, Fan Tao, Wang Dezhu

(Harbin Research Institute of Forestry Machinery, the State Forestry Administration, Harbin 150086, P. R. Chain); Wang Dong, Ren Shengle(Harbin University of Science and Technology) Journal of Northeast Forestry University,2017,45(12):57-61.

Seedling tending machine; Auxiliary operation arm module; Dynamics simulation

1)引进国际先进林业科学技术计划(“948”)项目(2015-4-47);“十三五”国家重点研发计划项目(2016YFD0702105)。

汤晶宇,男,1980年6月生,国家林业局哈尔滨林业机械研究所,副研究员。E-mail:hljtjy@163.com。

徐克生,国家林业局哈尔滨林业机械研究所,研究员。E-mail:lyldaq@163.com。

2017年7月5日。

张 玉。

S776.2

Solid Works software and ADAMS simulation software were used to build the virtual prototype and simulate the dynamics of the auxiliary operation arm module of modular seedling tending machine. The fact of the application of software to establish 3-D model and dynamic simulation, to verify the auxiliary operation arm module turning, lifting, recovery process showed that the virtual prototype was running well. With ADAMS software, the dynamic simulation of the auxiliary operation arm module was carried out under positive load and partial load, respectively, and obtained stress curve of lift cylinder and turning cylinder in different working conditions, and the stress curve of the key hinge point in different working conditions; the force change coincided with the actual force condition of the auxiliary operation arm module. The virtual prototype technology was used to perform dynamic simulation of the auxiliary manipulator of the tending machine with the characteristics of high efficiency, low cost, visual output, and good simulation effect.