南山终端液化石油气生产脱碳原理和参数控制

2017-12-26贵州大学机械工程学院贵州贵阳550025中海石油中国有限公司崖城作业公司广东深圳518067

(1.贵州大学 机械工程学院, 贵州 贵阳 550025;2.中海石油(中国)有限公司 崖城作业公司, 广东 深圳 518067)

经验交流

南山终端液化石油气生产脱碳原理和参数控制

谢飞1,2

(1.贵州大学 机械工程学院, 贵州 贵阳 550025;2.中海石油(中国)有限公司 崖城作业公司, 广东 深圳 518067)

在全球液化石油气需求日趋增多,而油气开发成本逐步攀升和全球油价低迷不振的情况下,对油田生产的凝析油和天然气中的液化石油气进行回收利用可节能增效、降低成本。介绍了南山终端液化石油气生产流程、脱碳原理以及脱碳塔失效形式,对液化石油气生产系统中的脱碳塔内塔顶温度、塔底温度、塔顶压力、冷却液回流量等参数的控制范围进行分析研究,以实现生产工艺参数的精细化控制,达到安全、平稳、高效生产,提高液化石油气产量和质量的目的。

液化石油气; 脱碳塔; 脱碳原理; 参数; 控制

近年来,全球液化石油气(LPG)需求量日趋增多,但油气开发成本逐步攀升、油价低迷不振,而对油田生产的凝析油和天然气中的LPG进行回收利用则可节能增效、降低成本。文中对南山终端LPG生产系统的脱碳原理和生产参数控制范围进行分析研究,以提高LPG的产量和质量。

1 南山终端LPG生产流程

南山终端LPG生产流程见图1。

南山终端处理的天然气经低温分离器分离后的液相、三相分离器分离的凝析油以及由一级压缩机涤气罐洗涤出的液体作为LPG的回收原料,在脱C2塔分离出甲烷和乙烷,含C3以上组分的液体进入脱C4塔分离回收LPG(C3、C4),脱C4塔底部排出的残余料为凝析油,冷却之后进入凝析油储存罐存储[1,2]。

图1 南山终端LPG生产流程简图

2 南山终端LGP生产脱碳工艺[1-6]

2.1 工艺流程

原料加热到180 ℃后进入脱C2塔中部降压蒸馏,分离出小于C2的轻组分,从塔顶排出经压缩机进入天然气销售系统。塔顶操作压力1 496.16 kPa(G)、操作温度44 ℃。冷却器L-E-4201冷却的凝析油经回流泵L-P-5501 A/B增压和控制阀FV5512分流之后进入塔顶,用于控制塔顶的温度。

图2 南山终端LPG系统脱碳塔工艺流程

塔顶压力则由压力控制阀PCV5516稳定控制在1 516.85 kPa(G)以下。蒸馏后的凝析油在塔底经重沸器L-E-5502加热到226.67 ℃,反复蒸馏脱去小于C3组分的轻烃,保障排出的产品为C3以上组分的烃类。

原料在脱C2塔中脱去C1、C2组分,预处理后进入脱C4塔降压蒸馏脱去C3、C4组分,实现LPG的回收利用。脱C4塔顶操作压力1 199.69 kPa(G)、操作温度74 ℃。冷却器L-E-5505冷却的LPG经回流泵L-P-5502A/B增压和流量控制阀FV5556调节分流后进入塔顶,用于控制塔顶温度。塔顶压力由压力控制阀PCV5543控制在1 199.69 kPa(G)左右。蒸馏后的凝析油在塔底被加热到240 ℃,反复加热多次蒸馏分离C3、C4组分,保证脱C4塔塔底排出的残余料主要是C5以上组分的凝析油。

2.2 工艺要求[1,5,6]

南山终端利用天然气处理后的余料凝析油提取LPG,主要是回收原料中的C3和C4两种烷烃,原料在脱碳塔里的分馏主要有两个步骤:①脱C2塔从凝析油中脱出C1、C2组分,阻止C3、C4组分随C1、C2组分气化蒸馏造成损失,保证其进入下一级分馏单元。②脱C4塔脱出C3、C4组分并回收,确保少量C5组分进入LPG,避免残留C4组分随凝析油排出。

在实际生产过程中,根据塔生产能力范围控制原料进液量,基于烃类物质饱和蒸汽压和温度的关联特性调节脱碳塔内的温度和压力,确保塔内烃类的蒸馏过程。塔顶温度和压力控制着塔中过度蒸馏出来非工序要求的其它重烃的冷凝和沉降。原料在塔底加热反复蒸留,经加热的高温液体和蒸馏出的上升高温气体穿过塔板上的液层发生热传质,为流经塔板的原料蒸馏提供热源补充,因此脱碳塔塔顶温度、塔顶压力和塔底温度的控制是LPG正常生产的核心,是保障LPG产量和品质的关键。

3 脱碳塔工作原理及失效形式

3.1 脱碳塔结构及分馏原理

脱碳塔是轻烃蒸馏的关键设备,主要实现气液传质,形成气液两相充分接触的相界面,质、热传递能快速有效地进行,使接触混合与传质后的气、液两相及时分开,互不夹带[7],脱碳塔内原料中的轻烃从液相混合物中蒸馏成气相分离出来。

脱碳塔为圆柱体,内部竖直方向水平安置若干层塔板,塔板的基本类型有泡罩塔板和筛孔塔板,塔板上按一定顺序排列开若干孔,孔的上方安置可上下浮动的阀片,浮阀有多种形式,但基本结构特点相似,阀片依靠自重、塔板液层压力和上升气流自动调节开度,气量低时开度小,气量大时开度增大。南山终端LPG生产系统的脱碳塔都采用浮阀塔板,适用于低液体负荷和操作弹性要求较高的工艺[1,7]。南山终端LPG生产脱碳塔主要参数见表1。

本节课开发了两个微课视频.微课1讲解等差数列的前n项和公式的推导过程,注重数学抽象素养的培养;微课2讲解等差数列前n项和公式的实际应用,注重数学建模素养的培养.

表1 南山终端LPG生产脱碳塔主要参数

凝析油在脱碳塔中气液两相分馏原理见图3,在塔板上的分馏过程见图4。

图3 凝析油在脱碳塔中气液两相分馏原理

图4 凝析油在脱碳塔塔板上气液两相分馏过程

凝析油经加热变为气、液两相进入脱碳塔塔内后,液相在塔板上横向流动蒸馏,自上而下层层流经塔板反复蒸馏,最终无法汽化的液相下降到塔底排出。蒸馏出来的气相上升穿过上一层塔板上的阀片逐级冷凝沉降回流,气流推开阀片,阀片由自身重力和上升气流自动调节开度。气体在塔板上水平进入液层,实现气液接触,使原料蒸馏挥发,蒸馏出来的气体经过多块塔板多次冷凝沉降,实现气相的净化和液相的反复蒸馏,无法冷凝沉降的气相(工艺要求脱去的轻烃)上升,最终从塔顶排出脱碳塔。液相向下经塔板层层汽化分离,最终无法汽化的液相下降到塔底,从塔底排出,从而实现原料的气相分离。

3.2 脱碳塔失效形式

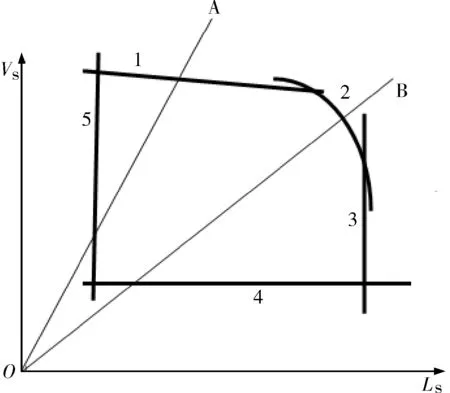

脱碳塔塔板负荷性能图见图5。图中VS代表气相负荷,LS代表液相负荷,线1~线5分别代表雾沫夹带线、液泛线、液相负荷上限、漏液线和液相负荷下限,塔板在这5条线围成的区域内才能正常工作。脱碳塔失效形式有塔板压降过大、液泛、雾沫夹带、漏液及液压落差过大等,在实际生产中还包括工艺参数失控无法满足相应的工艺要求[1,7]。脱碳塔的负荷性能和原料本身性质是影响其蒸馏分离的主要因素[7]。

图5 脱碳塔塔板负荷性能图

4 南山终端LPG生产系统脱碳参数控制和应用[7-13]

4.1 脱碳塔内温度

在实际生产过程中,脱碳塔塔底温度、进料温度和流量、回流冷却液温度和流量是影响塔内蒸馏温度的主要因素。脱碳塔塔内各层塔板温度存在差异,冷却液从塔顶第一层塔板进入,此层塔板至塔顶部空间的温度为塔顶温度,也是塔内的最低温度,此温度可近似为馏分烃类饱和蒸汽压(塔顶压力)下的蒸馏温度。原料在塔板上蒸馏,温度自上而下逐级降低,蒸馏过的原料和冷却液的混合物在塔底经加热、重沸再蒸馏,蒸馏出的高温气流自下而上在塔板上与原料和冷却液的混合物发生热传递作用,确保塔内的蒸馏环境温度和蒸馏所需热量。所以塔底温度是保障塔内原料蒸馏过程的关键,而塔顶温度是脱碳塔脱去组分的控制因素。

4.1.1塔顶温度

当脱碳塔塔顶压力恒定时,塔顶温度越低,塔顶产品中所含LPG组分越少,温度低于脱去烃的蒸馏温度后,不利于脱碳工艺的彻底进行。即使在某高温层塔板上蒸馏出来,也会在上层低温层或塔顶冷凝为液体流回塔中,也有部分无法及时冷凝的烃被排出系统带入下游工艺,降低生产效率。

由文献[13]不同温度下烃类的饱和蒸汽压曲线可以知道,在特定压力下,温度低于乙烷蒸馏温度时,乙烷无法蒸出,温度再低于甲烷蒸馏温度时,甲烷、乙烷无法蒸出,脱C2塔失效。当温度高于丙烷蒸馏温度时,丙烷蒸出,温度再高于丁烷蒸馏温度时,丁烷蒸出,脱C2塔失效,进料中LPG进入脱C2塔由塔顶排出,混入甲烷、乙烷进入天然气系统造成浪费,LPG产量下降。此温度控制在低于丙烷蒸馏温度而高于乙烷蒸馏温度为宜,实际生产中塔顶压力控制在1 482.37 kPa(G)时,脱C2塔的塔顶温度约44 ℃。

在脱C4塔中,当塔顶压力恒定时,若塔顶温度低于丁烷蒸馏温度,则丁烷无法蒸出,温度再低于丙烷蒸馏温度时,丙烷无法蒸出,脱C4塔失效。LPG残留在进料中进入脱C4塔底混入凝析油内,导致LPG的产量下降。当塔顶温度高于戊烷蒸馏温度时,C5以上组分的重烃蒸出,部分重烃混入LPG产品从塔顶排出,LPG产品纯度下降。将此温度控制在小于戊烷蒸馏温度而大于丁烷蒸馏温度为宜。塔顶温度越高,塔顶产品中所含重烃组分越多,LPG产品的纯度越低。温度高于戊烷蒸馏温度后,随着温度的升高,重烃组分越多,LPG产量增加但纯度越低,产品质量不合格。温度低于戊烷蒸馏温度而高于丁烷蒸馏温度时,温度越低,产品越纯而产量越低。塔顶压力在1 199.69 kPa(G)时,实际生产中温度控制在74 ℃。

脱碳塔塔顶温度是通过回流泵输入的冷却凝析油来控制的,根据塔顶温度和生产需要反馈给流量控制阀实现流量大小的调节,回流量越大,塔顶温度越低,反之亦然。塔顶温度越高,上升气流越多,塔板越容易发生液泛和雾沫夹带现象;塔顶温度越低,上升气流相对减少,塔板越容易发生漏液现象。

4.1.2塔底温度

蒸馏过的凝析油在塔底加热反复蒸馏,蒸出的高温气体穿过浮阀和流经塔板上的液层发生气液热质传递,塔内压力是由蒸馏出的气体压力聚集形成的,塔底料温度降低,塔内温度随之降低,当温度降到影响部分烃类蒸馏时,塔内蒸汽减少,塔内气压随之降低,适宜的塔底温度可保障原料在塔内蒸馏的整个过程。

在脱C2塔中,塔底温度越低,越容易发生塔压降低。实际生产中发现,脱C2塔塔底温度降低到215.56 ℃时,塔内的蒸汽压会下降,对下游的影响更大。在特定压力下,设定塔底温度时同样需要考虑乙烷和丙烷的蒸馏温度,实际生产中塔顶压力在1 482.37 kPa(G)时,塔底温度控制在221.11~226.67 ℃系统比较稳定。

在脱C4塔中,塔底温度对进料脱碳的影响与塔顶温度的影响同理,塔底温度对蒸馏工艺的影响与脱C2塔塔底温度对蒸馏工艺的影响同理。设定塔底温度时同样需要考虑丁烷和戊烷的蒸馏温度,实际生产中塔顶压力在1 199.69 kPa(G)时,正常设定塔底温度在240 ℃。

塔底料的加热温度越高,原料反复蒸馏的效果越好,蒸馏出来去塔中发生热传递的高温气体越多,反之亦然。塔底温度不可低于该塔脱去烃类饱和蒸汽压力下的蒸馏温度,可适当高于此温度,以保障充足的热量被热气流带到上层塔板,保证塔内原料在每块塔板上都能发生正常的汽化蒸馏。

4.2 塔顶压力

脱碳塔塔内压力存在一定的层差,塔板间的压力差可近似等于上升气流流动的推动压力[14],所以各塔板层之间的压力不同。与塔顶温度一样,当塔顶压力过低时,过度蒸馏出来的烃类也有部分无法及时冷凝而被排出系统带入下游工艺流程。塔顶温度、压力是由脱去烃类成分属性决定的,由塔外工艺流程调节控制,所以塔顶压力可视为塔顶温度下此处需脱去烃类的饱和蒸汽压。

在脱C2塔中,甲烷、乙烷在相同温度下的饱和蒸汽压高于其它烃类物质。塔顶压力低于乙烷饱和蒸汽压临界点时,压力越高,塔中液相物质越趋稳定,而甲烷、乙烷还处在可蒸馏状态。但随着塔顶压力的升高,甲烷、乙烷的蒸馏温度也会相应升高。特定温度下,压力高于乙烷饱和蒸汽压时,乙烷无法蒸出,再高于甲烷饱和蒸汽压时,甲烷无法蒸出,残留在进料中进入脱C4塔混入LPG中。压力低于丙烷饱和蒸汽压时,丙烷蒸出,再低于丁烷饱和蒸汽压时,丁烷蒸出,原料中LPG从脱C2塔蒸馏出去,混入甲烷、乙烷进入天然气系统造成浪费,脱C2塔蒸馏过度而失效,导致下游LPG产量下降。将此压力控制在大于丙烷饱和蒸汽压而小于乙烷饱和蒸汽压为宜,在实际生产中,此压力是通过下游压力控制阀来控制的。

在脱C4塔中,丙烷、丁烷在相同温度下的饱和蒸汽压高于其它烃类物质,但随着塔顶压力的升高,丙烷、丁烷的蒸馏温度也会相应升高。特定温度下,压力高于丙烷饱和蒸汽压时,丙烷无法蒸出,再高于丁烷饱和蒸汽压时,丁烷无法蒸出,残留在进料中进入塔底排出生产系统而造成损失。压力低于戊烷饱和蒸汽压时戊烷蒸出,随着塔内压力逐渐降低,其它重烃蒸馏出塔顶,混入LPG影响其纯度。将此压力控制在大于戊烷饱和蒸汽压而小于丁烷蒸汽压为宜。在实际生产中,此处压力是通过下游压力调节阀加以控制的,为提高LPG的纯度,可以适当调高此处压力。

在相同进液量操作条件下,塔顶压力越小,塔板越容易发生漏液现象;塔顶压力越大,塔板越容易发生液泛和雾沫夹带现象,进而造成塔板失效而影响整个塔效率。

4.3 冷却液回流量

脱碳塔的塔顶温度都是通过控制冷却液回流量来控制的,随着回流流体流量的变化,塔中处理物料发生变化,塔顶压力和温度也会相应发生改变,整个生产系统参数需要重新调节才能满足生产需求。

脱C2塔冷却液回流量越大,塔顶温度越低,原料中甲烷、乙烷的蒸馏不彻底,塔底产品的轻质组分也会相应增多,进入脱C4塔进而降低LPG的纯度。冷却液回流量减小,塔顶温度增加,原料中甲烷、乙烷蒸馏彻底,当塔顶温度增加到丙烷蒸馏温度时,重烃蒸馏逐渐增多,无法及时冷凝回流而混入甲烷、乙烷,从塔顶排出造成浪费,LPG产量下降。

脱C4塔冷却液回流量越大,塔顶温度越低,从塔顶蒸馏出的丙烷、丁烷产品纯度就越高,但是原料中所含丙烷、丁烷的蒸馏就不彻底,还会流入塔底排出生产系统,塔底产品的轻质组分相应增多,随凝析油排入储罐造成浪费,致使LPG产量下降。脱C4塔冷却液回流量减小,塔顶温度升高,有利于原料中丙烷、丁烷的彻底蒸馏,当塔顶温度升高到戊烷蒸馏温度时,重烃蒸馏逐渐增多,混入LPG从塔顶排出,原料中C5以上的重烃蒸馏混入LPG中,使LPG产量增加但是纯度降低。

回流量增加,塔顶温度越低,流经塔板的液体越多,塔的负荷越大,塔板越容易发生漏液的同时还可能发生液泛和液面落差增大现象。在相同的进料工艺工况下,过分调低塔顶温度反而会使塔对原料的蒸馏滞后,达不到预期效果,可适当调低此温度。回流量减少,塔顶温度越高,流经塔板的液相相对减少,但进料中蒸馏气相相对增加,塔板越容易发生液泛和雾沫夹带现象。因此,冷却液回流量一定要控制好,要根据实际生产情况在一定范围内适当调节控制塔顶温度。

从凝析油中蒸馏LPG,除了需考虑凝析油混合物本身的物理性质特点外,还需充分了解蒸馏设备的性能和作用,才能在实际生产中精准控制,保证LPG的稳定生产。

5 结语

脱碳塔是LPG生产系统的核心,对利用蒸馏法回收LPG的系统而言,由于烃类混合物性质相近,而且蒸馏技术本身存在着一定的局限性,因此容易出现脱碳塔失效问题。南山终端LPG的稳定生产控制技术关键在于控制脱碳塔的温度和压力,脱碳塔中参数之间的变化是相互影响、相互作用的结果,单一的参数控制无法满足实际生产需求,实时控制脱碳塔的冷却液回流量、塔顶压力、塔顶温度以及塔底温度,综合各种因素全方位考虑整个系统的调整,才能更好地调节和控制脱碳塔,提高LPG的产量和质量。

[1] 中海油崖城作业公司.天然气处理及LPG生产处理系统[Z].

(CNOOC YACHENG Operation Company. Natural Gas Process and LPG Production Processing System[Z].)

[2] 陈启明.液化石油气基础知识[M].重庆:重庆大学出版社,2012:2-13.

(CHEN Qi-ming. Liquefied Petroleum Gas Basic Knowledge[M].Chongqing:Chongqing University Press,2012:2-13.)

[3] 王焕梅.石油化工工艺基础[M].北京:中国石化出版社,2007.

(WANG Huan-mei. Foundation of Petroleum Chemical Engineering[M].Beijing:China Petrochemical Press Co. Ltd.,2007.)

[4] 王遇冬.天然气处理原理与工艺[M].第2版. 北京:中国石化出版社,2012.

(WANG Yu-dong. Natural Gas Processing Principle and Process [M].The Second Edition. Beijing:China Petrochemical Press Co. Ltd.,2012.)

[5] 张建芳.炼油工艺基础知识[M].北京:中国石化出版社,1994.

(ZHANG Jian-fang. Petroleum Refinery Technology and Basic Knowledge[M].Beijing:China Petrochemical Press Co. Ltd.,1994.)

[6] 程丽华.石油炼制工艺学[M].北京:中国石化出版社,2005.

(CHENG Li-hua. Petroleum Refinery Process Technology[M].Beijing:China Petrochemical Press Co. Ltd.,2005.)

[7] 姚玉英,黄凤廉,陈常贵,等.化工原理[M].天津:天津大学出版社,1999.

(YAO Yu-ying,HUANG Feng-lian,CHEN Chang-gui,et al. Chemical Engineering Principle[M].Tianjin:Tianjin University Press,1999.)

[8] 管国锋,赵汝溥.化工原理[M].北京:化学工业出版社,2013.

(GUAN Guo-feng,ZHAO Ru-pu. Chemical Engineering Principle[M].Beijing:Chemical Industry Press,2013.)

[9] 王海彦,陈文艺.石油加工工艺学[M].北京:中国石化出版社,2011.

(WANG Hai-yan,CHEN Wen-yi. Petroleum Processing Technology[M]. Beijing:China Petrochemical Press Co. Ltd.,2011.)

[10] 陈炽彬,安海重.海上气田凝析油闪蒸气的回收处理方案[J].石油化工设备,2016,45(1):95-100.

(CHEN Chi-bin,AN Hai-zhong. Treatment Scheme of Recovering Condensate Flash Gas in Yacheng 13-1 Gas Field[J]. Petro-chemical Equipment,2016,45(1):95-100.)

[11] 李怀印.海外油田液化气回收技术[J].石油与天然气化工,2010,39(3):200-203.

(LI Huai-yin. LPG Recovery Techniques in Overseas Oilfield[J]. Chemical Engineering of Oil and Gas,2010,39(3):200-203.)

[12] 张美荣,徐田甜,赵福海,等.海上油气田FPSO的LPG回收研究[J].中国造船,2008,49(Z2):22-27.

(ZHANG Mei-rong,XU Tian-tian,ZHAO Fu-hai,et al. The Investigation on LPG Recovery of Offshore Oil and Gas Field FPSO[J]. Shipbuilding of China,2008,49(Z2):22-27.)

[13] 张钧.海上采油工程手册[M].北京:石油工业出版社,2011.

(ZHANG Jun. Handbook of Offshore Oil Engineering[M].Beijing:Petroleum Industry Press,2011.)

[14] 刘鹤年.流体力学[M].第2版.北京:中国建筑工业出版社,2004.

(LIU He-nian. Hydrodynamics [M].The Second Edition. Beijing:China Building Industry Press,2004.)

StudyonDecarburizationPrincipleandParameterControlofNanshanBaseLiquefiedPetroleumGasProduction

XIEFei1,2

(1.College of Mechanical Engineering, Guizhou University, Guiyang 550025, China;2.Yacheng Operation Company, CNOOC Ltd., Shenzhen 518067, China)

With worldwide demand for liquefied petroleum gas (LPG) increasing and oil and gas development costs gradually rising and global oil prices staying sluggish, recovering of LPG from oilfield condensate and nature gas and making good use of the recovered LPG can possibly benefit enterprises energy conservation, efficiency enhanced and production costs reduced. Production process, decarburization principle and failure patterns of Nanshan liquefied petroleum gas production base are introduced. Control range of top temperature, bottom temperature, tower pressure, coolant reflux flow and other parameters of decarburization tower in the LPG production system is analyzed and studied, thus to achieve fine control of the production process parameters for safe, stable and efficient production, increase LPG output and improve LPG production quality.

liquefied petroleum gas; decarburization tower; decarburization principle; parameter; control

1000-7466(2017)06-0059-06

2017-06-03

谢 飞(1980-),男,贵州德江人,工程师,硕士,主要从事海上油气田设备的管理及维修工作。

TQ050

B

10.3969/j.issn.1000-7466.2017.06.011

(张编)