双酚A型环氧涂料及涂装工艺分析

2017-12-26石振宇

石振宇

(中国石油大庆石化公司实业公司,黑龙江大庆163714)

双酚A型环氧涂料及涂装工艺分析

石振宇

(中国石油大庆石化公司实业公司,黑龙江大庆163714)

环氧类涂料广泛应用于工业防腐过程中,但由于该涂料主要成膜物质环氧树脂独特的分子结构,造成环氧涂料在涂装过程中或涂装后经常出现质量问题。文中分析了双酚A型环氧涂料主要成膜物质的分子结构和反应原理,阐述了该类环氧涂料的涂装工艺方法,以及漆膜经常出现的质量问题和预防措施。

环氧树脂;分子结构;反应原理;涂装

双酚A型环氧树脂是由双酚A与环氧氯丙烷在氢氧化钠催化下制得的。该类树脂实质上由低分子量的二环氧甘油醚及双酚A与部分高分子量聚合物一起组成。其固化物的分子结构及其形成则取决于环氧树脂的结构,固化物有很高的强度和粘接强度,具有较高的耐腐蚀性、韧性和耐热性。环氧树脂优异的固化性能使得其广泛应用在涂料、玻璃钢制品、胶泥制备等领域中。

1 双酚A型环氧树脂

1.1 分子结构

环氧树脂属于高分子化合物,在其分子结构上含有2个以上环氧键,适合做防腐涂料的环氧树脂主要有双酚A型、诺伏蜡克型、双酚F型等3类。在环氧树脂中双酚A型的原材料比较易得、成本低,因而产量最大,用途最广,被称为通用型环氧树脂[1]。

1.2 双酚A型环氧涂料反应机理

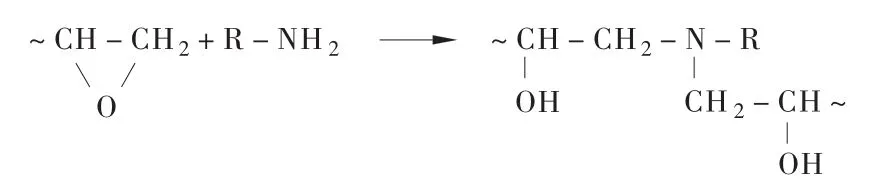

双酚A型环氧树脂性能稳定,加热到200℃不会聚合固化。它需要与配套的固化剂反应后才能形成干膜。通常用胺类的固化剂与双酚A型环氧树脂反应成膜。它的反应原理是通过环氧树脂分子上的环氧基和羟基与胺类固化剂中的官能团进行化学反应,形成三维交联网络结构[2]。环氧树脂与胺类固化剂化学反应式为:

环氧树脂的环氧键开环与胺类固化剂中的官能团反应生成新的分子结构,这就是起防腐作用的环氧涂膜。

从该反应式中可以看出影响环氧树脂固化的因素有2个:

(1)官能团的数量影响环氧树脂固化。胺类固化剂中的官能团数量不足,不能与环氧键充分反应,环氧树脂就不能完全固化。

(2)固化剂的反应活性影响环氧树脂的固化。固化剂反应活性低,不能使环氧基开环与其反应,须在低温烘烤的情况下才能反应固化;反应活性高的固化剂,最佳反应温度也要在10℃以上,否则可能因为固化时间长,对空气中的H2O和CO2敏感,造成漆膜干燥不充分或不干的情况;也有在低温下固化的固化剂,但成本偏高。

2 双酚A型环氧涂料的涂装

2.1 基础层处理

在涂装前对被涂物表面的处理是确保涂料施工质量的基础。基层处理主要目的有3个:(1)清除被涂物表面的各种污垢,使涂膜与被涂物表面有很好的附着;(2)修整被涂物表面,去除其存在的缺陷,制造涂料需要的表面粗糙度,以有利于涂膜物理粘接;(3)对被涂物表面进行各种化学处理,提高涂膜的附着力和防腐蚀能力。

2.2 黑色金属表面的处理

根据黑色金属表面的情况不同,可以选择性进行表面净化处理、表面化学处理[3]。

(1)表面净化处理

通常采用溶剂清洗除油、碱液清洗除油、乳化剂除油;采用手工打磨除锈、机械除锈、喷射除锈和化学除锈;采用机械方法、碱液和清洗液等除去旧涂膜或其他杂质。一般的黑色金属表面都要进行表面净化处理,大多采用手工除锈处理、机械喷砂处理表面。

(2)表面化学处理

①磷化处理:将金属制品表面用铁、锰、锌、镉的正磷酸盐溶液进行处理,使其表面生成不溶性磷酸盐保护膜。这样处理可提高涂膜的防腐蚀性能。

②钝化处理:用重铬酸钾、亚硝酸钠和铬酐钝化剂使金属表面产生一层结构致密的钝性薄膜,防止氧化腐蚀、增加涂装活性、提高金属与涂膜间附着力。它通常与磷化处理配套使用。

③化学综合处理:在同1个磷化槽内进行除油、除锈、磷化、钝化等表面处理。使用此种方式处理小型工件比较方便,但须注意及时补充配方中的组分[4]。

2.3 涂装工艺

2.3.1 施工前准备(1)信息收集:该过程包括4个步骤。①核对涂料的名称、保质期、批号、生产单位、出厂日期;②参照说明书掌握施工要求、干燥(固化)方式、漆与固化剂的配比和适用期、配套稀释剂;③在被涂物件上小面积试涂,确定施工工艺参数;④选择适宜的施工环境,配备必要的劳保、安全防护用品。(2)配料:从环氧树脂分子结构和反应原理可知,双酚A型环氧涂料必须与固化剂反应才能成膜,而且配比后的涂料适用期短,因此环氧涂料都是双组分分装。主剂储存日久后颜填料等会发生沉淀,所以必须先充分搅匀主剂才能将两个组分配比。在配比时称取配比量的固化剂加入主剂中充分搅匀,用稀释剂稀释至施工粘度;将配比好的涂料熟化30~60 min,然后施工使用。

2.3.2 施工方案(1)双酚A型环氧涂料的施工可以采用刷涂、滚涂或喷涂的方式进行。采用刷涂法涂装优点是涂料易于渗透到被涂物表面的细孔内,增加对底材的附着力,缺点是效率低、劳动强度大;滚涂的优点是涂料易于渗透到被涂物表面的细孔内,增加对底材的附着力,效率较高,缺点是劳动强度较大。滚涂是应用比较多的涂装方式;喷涂包括气喷涂、热喷涂、无气喷涂。喷涂的优点是涂膜均匀、效率高,缺点是涂料的损耗大、易污染,人员需要较好的防护。(2)施工工艺:将配比好的底漆涂装到表面处理好的基材上,自然干燥,待表干后再涂底漆,控制干膜厚度在80 μm左右;自然干燥,待漆膜实干,一般为24 h后即可涂装配置好的面漆,经自行干燥,待实干后,再涂装第二道面漆,控制干涂膜的总厚度在140~170 μm为宜。在施工时环境温度不能低于10℃,保持现场干燥、通风良好,配好的漆应在说明书规定的适用期内用完。可根据施工现场的实际情况选择适宜的涂装方式。

3 涂装的问题及解决方案

(1)漆膜不干:产生这种问题的原因是被涂物表面没有处理好,表面有油或蜡;主剂与固化剂的比例失调,固化剂量不足以使环氧树脂全部反应,造成漆膜硬度低、发湿;现场环境湿度大、温度低、通风不良。

解决方案:施工前检查被涂物表面清洁无异物,准确称量主剂和固化剂充分搅匀达到熟化时间再施工;控制好施工的涂膜厚度;把握好施工现场的温度和湿度,在适宜的环境下施工。

(2)返锈:产生这种问题的原因是被涂物表面处理差,生锈部位没有除干净;涂装不均匀有漏涂现象;现场环境过于潮湿。

解决方案:涂装前检查被涂物表面,彻底处理干净;涂装时确保涂装完整均匀,避免漏涂现象;选用耐腐蚀、耐湿好的底漆,涂膜有较大的交联密度的。

(3)针孔:产生这种问题的原因主要有溶剂混合比例不当、颜填料分散不良、涂料流动性能差、漆中混入了不纯物质,溶剂的挥发速度过快,长时间激烈搅拌涂料、喷涂时的压力过高、环境湿度高、湿膜表面干燥快[5]。

预防方法:控制好涂料的粘度、调整溶剂挥发的速度、避免快速搅拌涂料、涂装过程中环境的相对湿度不得高于70%。

(4)露底:出现露底的原因是涂料本身的遮盖力不足,这种情况一般较少,涂料遮盖力的检测比较简单一般的厂家都可以在出厂时自检;颜填料沉淀,在施工前没有充分搅拌均匀,这种情况在施工时比较容易出现;施工前粘度调整的过低,涂膜过薄,遮盖不好。这种情况出现的比较多,特别是在环境温度较高的现场,涂料中溶剂挥发较快,施工人员需要在涂刷过程中不断的补充稀释剂,保证涂料粘度适宜施工。但是为了涂刷方便,施工人员经常会将漆粘度调的很低,这样涂装后,涂膜很薄,一些本身颜色遮盖不好的涂料就会出现露底的情况。

预防方法:增加漆的颜填料;施工前充分搅匀涂料;按照说明书要求兑稀释剂,保证涂料的一次成膜厚度。

(5)缩孔:缩孔会造成涂膜不均匀附着、涂膜底部露出被涂表面,露出部分面积呈圆形。出现缩孔的原因是涂料对被涂物表面的湿润不良,对被涂物表面的接触角大;涂料的熟化时间不够,颜填料选择不当,溶剂的混合比例不当,涂料的表面张力过大,固化剂在固化过程中释放气泡的能力差,涂料中混进了不溶物;被涂物表面不清洁,表面被油、灰尘、杂物污染、涂料与被涂物表面的温差过大;采用喷涂时,压缩空气中混入了水、油或者空气不清洁,都可能造成缩孔。

预防措施:采用添加具有流平性的助剂,降低涂料的表面张力;保证涂料的熟化时间,确保配方设计时颜填料、溶剂搭配合理,生产时保证原材料质量,确保非配方中的物质不能混入涂料中;涂装前保证被涂物表面的清洁,按照设计要求处理被涂物表面;选择适合现场环境的涂装方式,并且要在环境适宜的条件下涂装。

4 结束语

双酚A型环氧树脂是热塑性树脂,具有热固性,能与多种固化剂、催化剂及添加剂形成多种性能优异的固化物。固化时基本上不产生小分子挥发物,可低压成型,能溶于多种溶剂。该类树脂的缺点是耐候性差,在高强度的紫外线照射下性能会缓慢下降;耐冲击强度较低,因此其应用环境受到一定的限制。但在实际涂装过程中,结合具体的涂装条件制定科学合理的工艺方案,完全能够保证双酚A型环氧树脂涂料的涂装质量。

[1]王受谦,杨淑贞.防腐蚀涂料与涂装技术[M].北京:化学工业出版社,2002:26-28.

[2]李桂林.环氧树脂与环氧涂料[M].北京:化学工业出版社,2003:10-12.

[3]董晓宁,赵海福,赵强,等.环氧树脂涂料的研制及应用[J].中国包装工业,2014(1):3-5.

[4]吴宗汉,罗曼.环氧树脂及涂料的增韧改性[J].涂料工业,2009,39(12):62-65.

[5]胡红兵.环氧树脂增韧改性及疏水改性研究[D].广州:华南理工大学,2011.

BPA type epoxy coating and coating process analysis

Shi Zhenyu

(Industrial Company of PetroChina Daqing Petrochemical Company,Daqing 163714,China)

The epoxy type coating is widely used in the industrial corrosion prevention process.However,the unique molecular structure of the epoxy resin,as the main film forming matter of this coating,frequently causes quality problems during coating or after coating of the epoxy coating.This paper analyzed the molecular structure and reaction principle of the main film forming mater,the BPA type epoxy coating,expounded the coating process and the often happened quality problems and prevention measures.

epoxy resin;molecular structure;reaction principle;coating

F276.44

B

1671-4962(2017)06-0035-03

2017-09-20

石振宇,男,工程师,2006年毕业于齐齐哈尔大学化学工程与工艺专业,现从事涂料生产工艺技术管理工作。