提高高纯正丁烷产品质量稳定性的研究与实践

2017-12-25李春秀

李春秀

中国石化中原油田分公司天然气处理厂 (河南 濮阳 457162)

提高高纯正丁烷产品质量稳定性的研究与实践

李春秀

中国石化中原油田分公司天然气处理厂 (河南 濮阳 457162)

基于中原油田天然气处理厂生产纯度为99.93%异丁烷产品和99.00%的正丁烷产品的生产装置的实际操作情况,建立工艺模型。模拟计算出生产纯度为99.70%以上正丁烷产品,并保证异丁烷的产品为99.93%的工艺参数。根据模拟结果,进行了现场调试,最终确定了工艺参数。正丁烷塔底操作温度由原来的75.70℃提高到75.83℃以上,关键点11层温度提高到75.41℃以上,塔顶温度控制在61.77℃以下,控制异丁烷塔进料中不含n-C4H10,丁烷塔回流量增大到21m3/h以上,温度控制在很小的波动范围内,最终生产出纯度大于99.70%的高纯正丁烷产品,并保证了异丁烷的产品质量要求。

高纯正丁烷;模拟计算;现场调试

中国石化中原油田分公司天然气处理厂丁烷厂属于轻烃深加工连续性生产单位。该厂的丁烷分离装置生产的产品有商品丁烷液化石油气、工业用异丁烷[1]。2012年12月丁烷分离装置增加了一座填料塔(T1S),增加了丁烷分离塔的精馏段,T2塔仍然用于提纯异丁烷。工艺改进提高了商品丁烷液化石油气和工业用异丁烷的分离精度和产品纯度。目前,工业用高纯异丁烷的产品纯度能够保证在99.93%以上,商品正丁烷产品纯度基本维持在99.00%左右,当作液化气销售。2017年5月,油气经销部通知,有客户对高纯正丁烷产品有所需求,并且有望长期合作。为了打开正丁烷产品市场,并且不能降低异丁烷产品质量,因此,开展了纯度99.70%以上正丁烷产品的研究开发工作。

随着计算机技术的发展,计算机模拟技术得到了提高,化工模拟软件在石油化工企业中得到广泛应用[2-5]。将模拟计算与实际生产相结合,在已有的研究成果基础上[6],保证高纯异丁烷产品质量,优化精馏分离过程,生产高纯正丁烷产品,确定生产方案。

装置的混合丁烷原料来自于上游的第三气体处理厂,原料中的组分为质量分数不高于1%的丙烷、约为34%异丁烷和65%正丁烷。工艺流程简图如图1所示。T1X塔和T1S塔在原理上相当于一个完整的精馏塔,用于分离正丁烷和异丁烷,进料口以上为精馏段,进料口以下为提馏段。T1S塔顶采出浓度较高的异丁烷原料,含有少量丙烷,不含有正丁烷,塔底出料为99.00%以上的正丁烷产品,进入商品丁烷液化石油气产品罐。T2塔用于提纯异丁烷,原料来自于T1塔顶的出料,T2塔塔顶产品为丙烷异丁烷混合物,进入液化气罐,塔底产品为高纯异丁烷,经脱水后进入高纯异丁烷产品罐。

图1 工艺流程简图

生产过程中,为了保证产品进入产品罐后的纯度能达到销售要求,产品出装置的纯度应高于销售的要求纯度。实际生产中,要求异丁烷产品出装置的纯度达到99.99%,因此为了避免正丁烷富集,影响最终异丁烷产品质量,生产过程中要求T2塔的进料不含有n-C4H10。

此次生产过程优化的目的是通过对生产过程控制参数的调整,既要使正丁烷产品纯度达到99.70%以上,又要保证异丁烷产品出装置时仍然是99.99%。

根据现场调查的数据,发现生产过程中T1X塔的塔底压力为923 kPa(绝压),在此压力下,正丁烷的泡点为75.83℃,当前的操作温度只有75.70℃左右,因此操作温度较低。通过提高塔底温度[7],控制相应的工艺参数,可以实现目标。

1 生产过程的优化

T1X塔和T1S塔的塔身分别平均分配有6个(共12个)温度监测点联结至中控室DCS系统,通过模拟计算确定关键温度监测点的温度,进行现场调试,以此确定生产高纯正丁烷的参数控制方案,模拟的原料组分含量如表1所示。

表1 原料组分含量

根据生产装置的现有条件,运用工程模拟软件建立了工艺生产模型,按照产品纯度要求,对T1塔进行了模拟计算,模拟计算结果如下。

1.1 T1塔回流量的确定

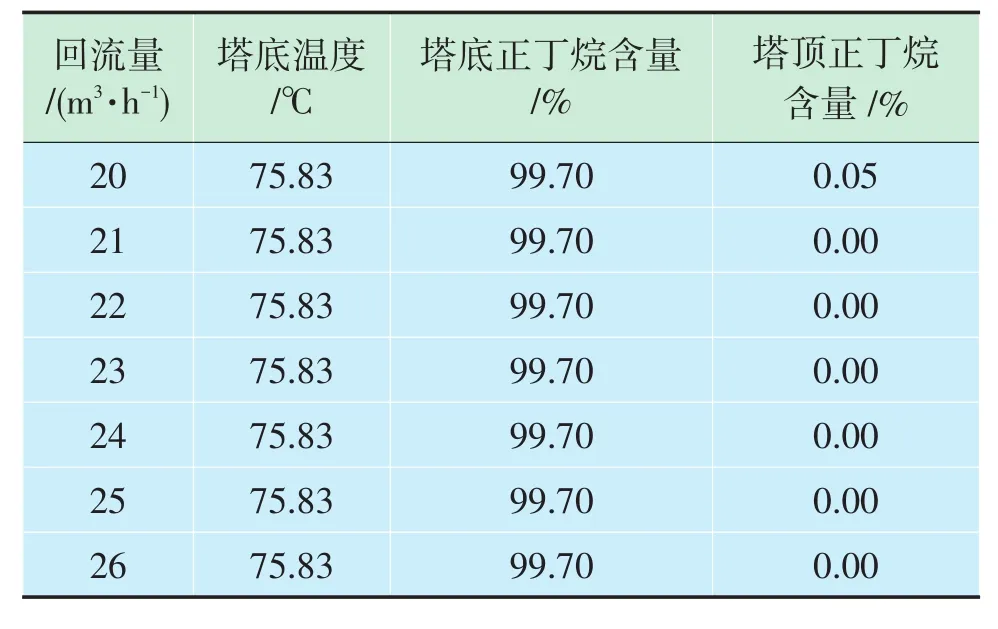

在进料量为2.8 m3/h,操作压力为911 kPa(绝压)的条件下,控制塔底温度为泡点温度75.83℃,控制塔正丁烷含量为99.70%,以回流量为变量,模拟出正丁烷在塔顶的含量如表2所示。

由表2可以看出,随着回流量的增加,T1S塔顶正丁烷的含量逐渐降低,当回流量大于21 m3/h时,塔顶正丁烷含量为0,可以满足生产要求。

1.2 T1塔操作温度的确定

在进料量为2.8 m3/h,操作压力为911 kPa(绝压),回流比分别为21、22、23、24、25、26 m3/h的条件下,以第十一个温度监测点的温度为变量,进行模拟计算,塔顶和塔底正丁烷含量的模拟计算结果如表3所示。

表2 塔顶正丁烷含量随回流量的变化

由表3可以看出,T1塔底温度基本维持在75.83℃左右,在回流量不变的条件下,随着11层温度的增加,正丁烷的含量在塔底和塔顶两处逐渐增加。当11层温度控制在75.41℃以上时,塔底正丁烷的纯度在99.70%以上;当T1S塔顶温度高于61.77℃时,塔顶正丁烷的含量高于0.00%。因此,若要保证正丁烷的纯度在塔顶和塔底都达到要求,必须控制塔底温度在75.83℃以上,11层温度控制在75.41℃以上,同时塔顶温度不能超过61.77℃。

1.3 T2塔参数的确定

由于在高纯异丁烷提纯过程中,n-C4H10含量是影响高纯异丁烷纯度的关键因素,控制T2塔进料中不含有正丁烷,则对T2塔塔底产品中i-C4H10纯度没有影响,因此T2塔不用改变操作参数,应用平时生产过程的工艺参数即可。

2 现场调试

综合上述可行性分析,要生产纯度99.70%以上的高纯正丁烷,必须精确控制T1塔塔底和塔顶温度,也就是说只有两塔的热量来源导热油炉燃烧稳定,才能保证热油温度的稳定,从而稳定两塔的操作温度。因此,如果导热油炉不能为精馏提供稳定热源,容易导致T1塔塔底温度产生波动。提高导热油炉的出口温度,由原来的115℃提高到118℃,以保证再沸器换热能够达到要求。通过优化T1塔的运行参数,精确控制T1塔塔底温度才能保证塔底出料中正丁烷纯度达到99.70%以上的目标,同时T1S塔塔顶出料中不含正丁烷,以保证异丁烷产品出料中纯度达到99.99%。

为了便于调整温度梯度,避免原料处理量的波动引起塔底温度的波动。首先根据每天的原料处理量,选择平均处理量值作为试验值,固定处理量为2.8 m3/h;然后逐渐提高塔底温度,以11层温度为主要温度参照点,使温度提高到75.41℃以上,控制塔顶温度在61.77℃以下,T1塔的回流量设定为22 m3/h,循环量根据实际T1S塔底的液位需要,适量调节,以维持精馏塔平稳运行。当各项控制参数达到目标值并稳定维持3 h后,化验分析正丁烷产品纯度,得到如表4所示的温度与正丁烷纯度的对应结果。

从表4中可以看出,当回流量为22 m3/h时,控制塔底温度在75.83℃以上,随着11层温度的升高,正丁烷产品纯度是增加的,当11层温度达到75.41℃时,正丁烷纯度达到了99.70%,并且11层的温度与正丁烷纯度的对应关系与模拟计算的理论数据基本一致,证明该操作方案是可行的。

另一方面,从表3中可以看出,随着回流量的增加,塔底11层温度可调整的温度范围增大,精馏塔的运行较稳定。但是会增加精馏塔的能量消耗,生产中应该根据实际操作要求和能耗要求选择合理的回流量。

表3 正丁烷含量随T1温度和回流量的变化

3 结论

1)在保证99.99%异丁烷质量的前提下,利用软件模拟计算出生产纯度99.70%以上正丁烷工艺参数。

表4 正丁烷产品纯度对应的关键点温度

2)依据模拟计算的结果,通过现场调试,最终确定了在现有装置下生产纯度为99.70%以上正丁烷的一套工艺参数,并保证了异丁烷塔底产品纯度依然是99.99%。工艺条件为:高纯异丁烷提纯塔进料中不含有正丁烷,丁烷分离塔回流量大于21 m3/h,T1X塔底温度控制在75.83℃以上范围内,精确控制第11层温度监测点温度在75.41℃以上,严格控制T1S塔顶温度不超过61.77℃。

3)为保证生产纯度99.99%异丁烷和纯度为99.70%以上的正丁烷的工艺条件,需要提高加热炉的出口温度至118℃,确保热源稳定。

[1]张世誉,郭小柱,杨 波.高纯异丁烷生产过程优化[J].石油炼制与化工,2010,41(6):68-71.

[2]孙 静.二元混合物连续精馏装置的研究[J].科技资讯,2007(35):218-219.

[3]廉 磊,高前进,江燕斌.丙酮-水精馏过程模拟和优化[J].化学工程,2012,40(8):1-4.

[4]Muhammad D,Ahmad Z,Aziz N.Modeling and Nonlinearity Studies of Industrial i-Butane/n-Butane Distillation Column[J].Journal of Applied Sciences,2011,11(3):494-502.

[5]Kimmo T.Klemola,and,Jarno K.Ilme.Distillation Efficiencies of an Industrial-Scale i-Butane/n-Butane Fractionator[J].Ind.eng.chem.res,1996,35(12):4579-4586.

[6]戴海林,李文涛,徐东梅,等.提高正异丁烷分馏精度研究及工业应用[J].现代化工,2013,33(6):134-135.

[7]夏 青,陈常贵.化工原理(下册)[M].天津:天津大学出版社,2005:1-69.

Based on the actual operation of the production equipment with which isobutane product of purity 99.93%and n-butane product of purity 99.00%were produced in Zhongyuan Oilfield Natural Gas Processing Factory,the process model was established,and the process parameters for the production of n-butane products of purity over 99.70%and the ensurement of the purity 99.93%of isobutane product were obtained by simulation calculation.According to the simulation result,field debugging was finished and the process parameters were determined finally.The bottom operating temperature of n-butane tower is increased from 75.70℃ to above 75.83℃,the elenventh layer temperature of the tower is over 75.41℃,which is a key point,and the tower top temperature is controlled below 61.77℃.It is ensured that there is no n-C4H10in the feedstock of isobutane tower,and the back flow of the tower is increased to more than 21m3/h.Temperature is controlled in a small fluctuation range.Ultimately high purity butane products whose purity is higher than 99.70%were produced,and the quality of isobutane product is guaranteed.

high purity n-butane;simulation calculation;field debugging

李春秀(1987-),女,硕士,现主要从事天然气处理及轻烃回收的生产及研究工作。

尉立岗

2017-09-08