碳纤维/铜纤维混编酚醛树脂基摩擦材料的制备及其弯曲性能

2017-12-25,,,,,,

,,, , ,,

(江南大学生态纺织教育部重点实验室,江苏 无锡 214122)

碳纤维/铜纤维混编酚醛树脂基摩擦材料的制备及其弯曲性能

龙祥,卢雪峰,吕凯明,张坤,钱坤,俞科静,孙洁

(江南大学生态纺织教育部重点实验室,江苏无锡214122)

以碳纤维和铜纤维为原料制备了三维四层深交联机织物,并将酚醛树脂和其他填料组成树脂体系,然后将二者进行复合成型,制成三维深交联摩擦材料。通过改变织物纬向的铜纤维含量及位置获得四种深交联机织摩擦材料,探究不同位置和含量的铜纤维对摩擦材料纬向弯曲性能的影响。结果表明:摩擦材料的弯曲性能随着铜纤维含量的增加而减小;当铜纤维处在摩擦材料预制体中间层时,会降低复合材料的弯曲性能。材料的破坏模式具体表现为树脂基体的碎裂,以及纤维的抽拔及断裂。

碳纤维; 铜纤维; 弯曲性能

1 引 言

碳纤维增强酚醛树脂基摩擦材料制备工艺简单而且具有良好的机械性能和优异的摩擦磨损性能,在汽车工业中已得到了广泛应用[1-3]。而目前的碳纤维增强摩擦材料,多采用短切纤维热压成型工艺,存在易分层、结构随机、可设计性差的严重缺陷,已成为制约碳纤维摩擦材料发展的重要瓶颈。近年来,国内外关于碳纤维酚醛树脂基摩擦材料的研究主要集中在对粘结剂树脂改性及配方工艺优化等方面。

然而关于将织物作为增强体与树脂复合作为摩擦材料的研究却十分鲜见。摩擦材料预制体的设计不仅影响纤维增强效果的发挥,而且对制备工艺、材料性能都产生重要影响[4-7]。目前只有少部分学者研究了以二维碳布为增强体的碳纤维增强酚醛树脂基摩擦材料的制备与性能。杨斌[8]等设计了一种平纹碳布增强树脂基摩擦材料,研究了粘结剂对平纹碳布复合材料性能的影响。费杰[9-10]等从纤维机织体每束碳纤维单丝根数的角度分类,试样碳布分为1K、3K、6K等几种规格,并系统研究了平纹碳布规格对其湿式摩擦学性能的影响规律。但是二维碳布增强摩擦材料存在厚度小,难以承受大的扭转力矩,在高转速、大压力等苛刻工况条件下易失效的缺陷。

角联锁织物,是三维织物的重要组成部分,其特点是部分经纱沿与织物的厚度方向呈一定角度的方向配置。三维碳纤维预制体在碳纤维束与束之间形成整体结构,使材料显示出较强的整体性,具有更好的承载能力和耐冲击性能,不易破裂与剥离,克服了短切纤维和二维碳布增强预制体结构强度低的缺点,作为摩擦衬层材料在苛刻工况条件具有广阔的应用前景。铜纤维不但具有优良的导热性能和摩擦性能,而且还可以降低材料的成本。含铜纤维的摩擦材料具有高而稳定的摩擦系数和很小的磨损率。当摩擦材料在摩擦时,预制体中的铜纤维延展性好并且质地柔软,在摩擦过程中产生的热量和对偶件给予的正应力的作用下,铜纤维会在摩擦表面“扩散”开来,会产生类似涂抹的现象,形成稳定的摩擦膜。另外摩擦材料中的铜纤维会从摩擦表面转移到对偶件上,形成连续的富铜工作区,它的存在不但能降低制动产生的噪音,还能提供稳定的摩擦系数。除此之外铜表面层还能保护当树脂基体受到摩擦热产生热分解的产物对对偶件表面的化学作用,从而阻止了像H2等类似物质对对偶表面的吸附和向内部扩散,防止氧脆发生,降低了对偶件的磨损,保证了摩擦副具有良好的耐磨性和稳定的摩擦系数。铜纤维还具有十分优良的散热性能,在高转速、高载荷等条件下,能将摩擦产生的热量快速传递到外界,起到保护摩擦材料的作用。本文将深交联碳纤维/铜纤维混编结构与纤维增强树脂基摩擦材料的制备技术相结合,制备出四种不同结构的摩擦材料,并对材料的弯曲性能进行研究。这是因为当摩擦材料应用于大载荷、高转速的情况下,对其力学性能尤其是弯曲性能提出了更高的要求;另外,复合材料的弯曲强度也是一项比较能直接衡量基体与纤维复合是否良好的性能指标,如果复合不良,则在很小的载荷下就会产生基体与树脂的分离、纤维的抽出,反映在弯曲性能上则抗弯强度很低。因此,有必要研究碳纤维/铜纤维混编增强酚醛树脂基摩擦材料的弯曲性能[11]。本实验通过改变预制体中铜纤维的含量及其在预制体中的位置来研究复合摩擦材料的弯曲性能。

2 实 验

2.1 样品制备

采用UTS50-12K800tex碳纤维和0.15mm×25根铜纤维长丝为原料。酚醛树脂PFMC-204;6000目沉淀硫酸钡、3000目超细氧化铝;无水乙醇;2000目人造石墨。

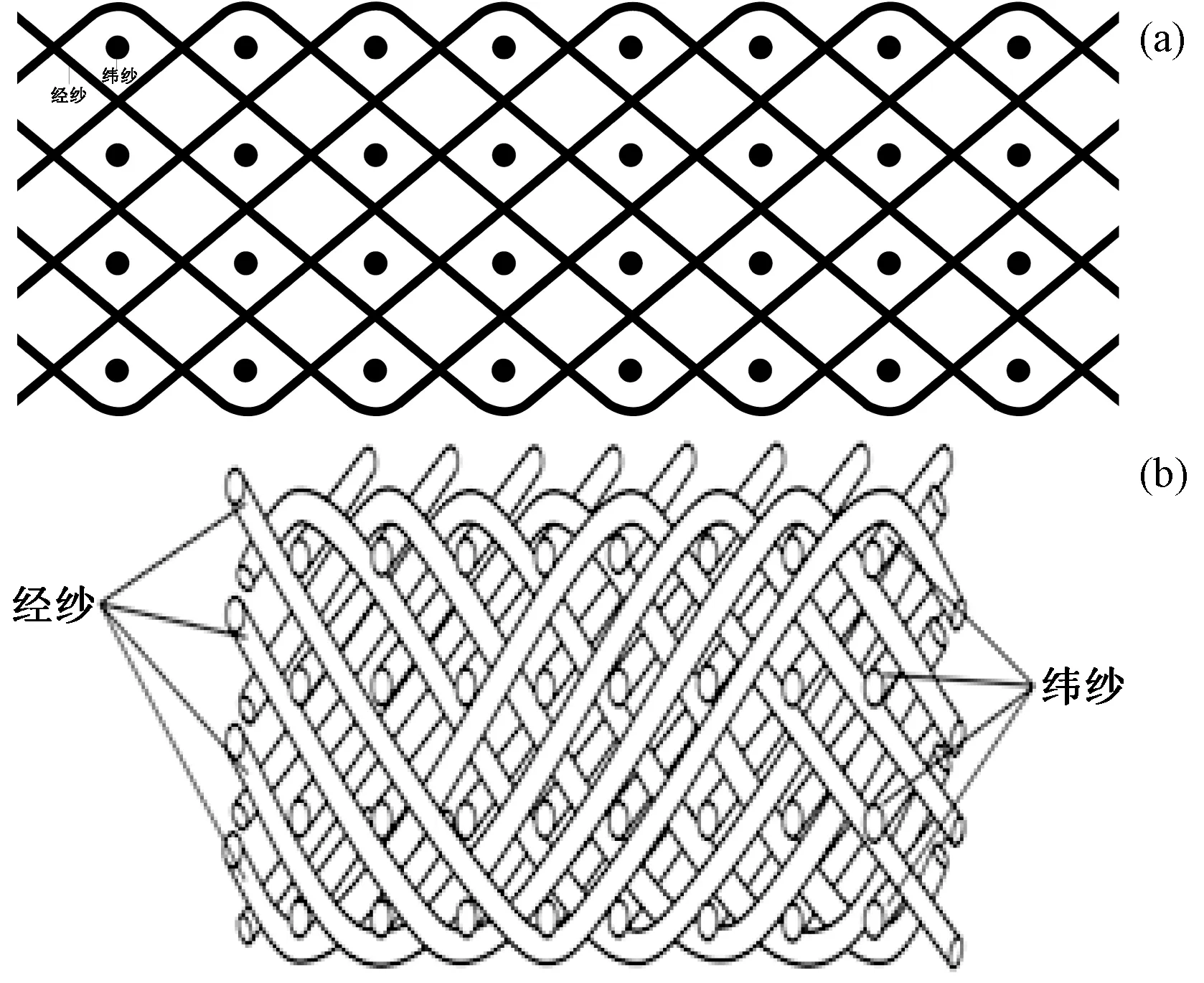

本文采用的三维深交联结构碳纤维/铜纤维机织物中,织物厚度为4mm左右。结合单胞分析和近似计算结果,设计接结纱的朝向和接结层数,并合理配置纱线粗细、织物密度、经纱张力、打纬紧度等参数,实现织物厚度和空隙的反馈调节,从而实现预制体结构的可设计性。设计一个组织循环有8根经纱与32根纬纱的深交联机织物,如图1所示,其中图1(a)为深交联碳纤维机织物的径向剖面图,图1(b)为其织物结构的三维立体图。本文通过改变铜纤维在深交联织物纬向的位置分别制备了四种不同的碳纤维/铜纤维深交联预制体,分别为:铜纤维在深交联织物的表层,铜纤维在深交联织物的上下两个表层,铜纤维在深交联织物的中间两层和铜纤维在深交联织物的全部四层。

图1 深交联机织物结构示意图(a) 径向剖面; (b) 三维立体图Fig.1 Structure design of 3-D angle interlock woven(a- Warp cross section;b-3D Schematic diagram)

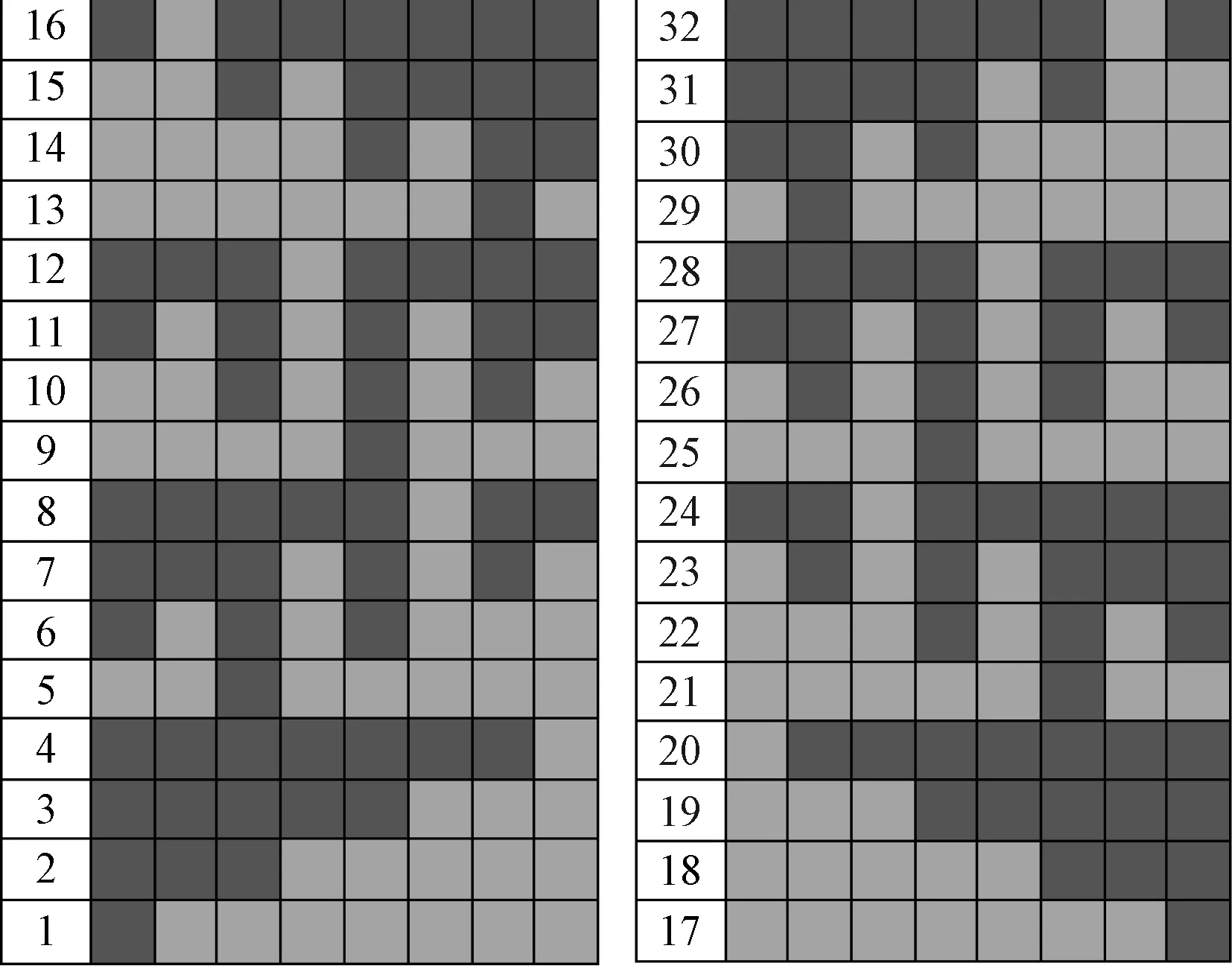

图2 深交联结构机织物的上机织造纹板图Fig.2 VomputerFigure of 3-D angle interlock woven

2.1.1深交联结构碳纤维机织物预制体的织造工艺 深交联结构采用12个完整组织循环的经纱,所有经纱都以接结纱形式沿织物厚度方向排列,所有经纱均为碳纤维;穿综方法采用顺穿法,穿筘方法采用一筘一穿法(筘号为公制20#);将三维机织物的纹板图输入到织样机电脑中,并输入设计好的各项织造工艺参数,在SGA598型全自动剑杆织样机上织造出碳纤维/铜纤维深交联结构的三维机织物预制体。深交联结构碳纤维/铜纤维机织物的上机织造纹板图,如图2所示,其中红色表示综上,绿色表示综下。

2.1.2深交联结构碳纤维/铜纤维机织物酚醛树脂基摩擦材料的制备

2.1.2.1 深交联结构碳纤维/铜纤维酚醛树脂基摩擦材料的组分选取 该摩擦材料基体成分主要包括改性酚醛树脂、增磨剂、减磨剂和一些摩擦性能调节剂(如稀释剂、脱模剂等),填料组分的选取对提升该摩擦材料的综合性能至关重要[11]。

碳纤维/铜纤维增强酚醛树脂基制动材料中,树脂起着黏结成型的作用,本研究选用改性酚醛树脂PF-203,该树脂是一种醇溶性热塑型树脂,具有良好的耐热性能和机械性能,成型性能好,体积密度大,气孔率低,黏结力强,能与碳纤维牢固结合,化学稳定性好,耐热性好,且硬化时收缩率小,制品尺寸稳定。可根据需要添加乙醇、丙酮等稀释剂,调节填料胶液的流动性,并采用溶液浸渍的方式复合成型。通过大量实验和文献查阅得出,树脂的添加量以20%~30%为宜。

填料在制动材料中主要起改善材料的物理机械性能、调节摩擦性能及降低成本的作用,可分为减摩剂与增摩剂。相关研究表明,添加质量分数10%的人造石墨作为减摩剂,可以明显降低碳布复合材料的动摩擦系数,提高耐磨性,减小制动噪声,并有助于提高摩擦稳定性[12]。增摩剂主要是耐热材料粉末,用以提高材料的物理机械性能和增加摩擦系数[13]。

综上所述,本研究选用的基体填料配方为:改性热塑性酚醛树脂的游离酚含量2.55%~3.5%,125℃流动18~44mm;增摩剂为6000目超细硫酸钡、氧化铝的共混物;减摩剂为3000目超细人造石墨粉;稀释剂为无水乙醇,固化剂为六亚甲基四胺(乌洛托品)。综上所述,设计深交联碳纤维机织物酚醛树脂基摩擦材料配方中各组分的质量分数比例,如表1所示。添加体积分数约40%的稀释剂,制备出均匀分散的基体胶液。

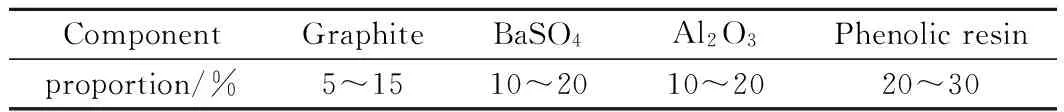

表1 深交联机织物酚醛树脂基摩擦材料的优选配方Table 1 Matrix formula of angle interlock woven fabricphenolic resin matrix friction materials

2.1.2.2 深交联结构碳纤维/酚醛树脂基摩擦材料的复合成型工艺 相比于传统的二维碳布结构,深交联结构碳布具有优异的性能[14],但厚度较大,采用传统浸渍、涂覆等工艺会出现空隙率高,致密性差,填料胶液分布不匀的问题,直接影响材料性能。因此,优选新型的复合成型工艺,提升材料的致密性和界面结合性能,成为制备新型深交联结构酚醛树脂基摩擦材料的关键之一。本研究通过大量实验,得出该摩擦材料的复合成型具体步骤如下:

①将基体各组分均匀混合,添加体积分数约40%的无水乙醇作为稀释剂,采用机械搅拌、超声振荡和真空消泡技术,制备出分散均匀且具有适宜流动性的胶液;

②将深交联碳布放入基体胶液中浸渍20min,取出碳布置于自制的真空辅助固化平台上,在碳布表层手糊基体胶液,密封连接,启动装置,织物外部空间趋于真空,在织物内外压差作用下树脂灌注织物间隙。

③在50℃真空条件下保温6h,完成表层胶液与织物内部气体的置换。取出试样,刮去表层,二次手糊胶液,置于真空环境60℃保温2h后,以10℃/h的速率,升温至180℃,加压固化2h。然后自然冷却,缓慢降温,以防止材料骤冷应力集中而产生裂纹,脱模取料即得到新型深交联结构碳纤维机织物酚醛树脂基摩擦材料。

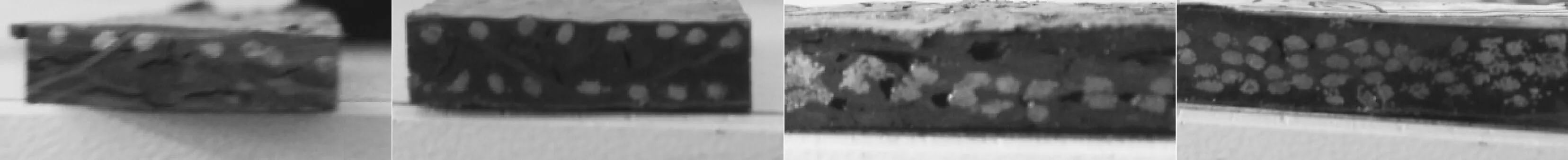

实验中厚度较大深交联结构碳纤维酚醛树脂基摩擦材料的复合工艺综合运用了溶液浸渍、真空辅助、手糊涂覆和拉挤成型相结合的工艺,并成功制备出空隙率低、机械强度高的复合材料。样品侧面如图3所示。从左至右分别为单表铜摩擦材料、双表铜摩擦材料、中铜摩擦材料和全铜摩擦材料。

2.2 性能测试与表征

2.2.1预制件的孔径测试 利用Capillary Flow Parameter CFP-1100A型孔径测试仪进行预制件的孔径测试,实验过程中润湿液采用乙醇,气体为氮气。先将四种预制件剪成60×60mm(厚度以织物本身的厚度为准),然后将整理好的样品放在乙醇中润湿,使预制件中的纤维完全润湿,最后将样品放入实验槽中,盖好密封盖进行测试。计算机给出测试结果,把预制件的孔径大小记为D:

D=4γcosθ/P

(1)

图3 不同预制体结构的摩擦材料的截面图Fig.3 Cross section of structure of friction materials with different fiber reinforced form

式中:D为孔径大小,μm;γ为乙醇的表面张力,mN·cm-1;θ为接触角,°;P为压差,MPa。

2.2.2复合材料的密度和孔隙率测试 采用Archimedes定律-排水法测定复合材料密度。在JA2003型电子精密天平(精度0.001g)上测得试样干燥状态下的质量为m0,然后将其浸入蒸馏水中24h,使蒸馏水充分浸入到试样孔隙中,然后将试样放到蒸馏水中测量排开蒸馏水的质量为m水,蒸馏水的密度为ρ水,则试样的密度和开孔率分别见公式(2)和(3):

ρ密度=m0×ρ水/m水

(2)

24h后取出并迅速用滤纸将试样表面擦干,测其湿润状态下的质量记为m湿,最后把试样烘干,用排水法测得的试样体积为V。则试样的开口孔隙率为:

ρ孔隙率=(m湿-m0)/(ρ水×V)

(3)

2.2.3弯曲性能测试 在Instron 3385H型电子万能试验机上参照国标GB/T 1456-2005进行三点弯曲性能测试。测试样品的尺寸为80×15×4mm,跨距为60mm,测试加载速度为2mm/min,每次测试样品为5个。所得数据为计算后的平均值。弯曲强度按照下面的公式计算:

(4)

式中:σf为抗弯强度,MPa;Pmax为试样断裂时的最大载荷,N;l为两下压头跨距,mm;b为试样宽度,mm;h为试样厚度,mm。

2.2.4破坏形貌表征 根据相应标准,使用SU1510型扫描电子显微镜SEM对试样破坏形貌进行观察,并记录下图像。

3 结果与讨论

3.1 预制件的孔径

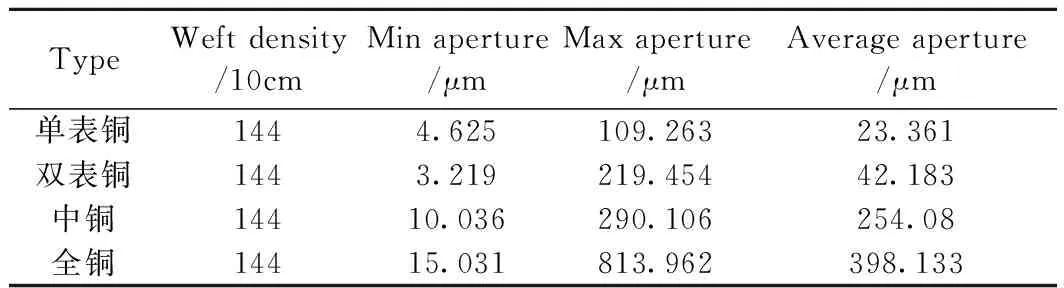

表2所示为不同结构预制体孔径测试数据。由表2可知,在预制件中经纬纱密度不变时,随着铜纤维含量的增加,织物内毛细孔的最大、最小和平均孔径均逐渐增加。双表铜预制体和中铜预制体铜纤维含量相同,但是铜纤维所处的位置对预制体的孔径大小也造成了影响。由于铜纤维单纱直径相对碳纤维单纱直径较粗,当铜纤维在预制体中间两层而碳纤维在预制体上下两个表层时,中间的铜纤维层会存在较大的孔径,会使预制体的孔径增大;当铜纤维在上下两个表层而碳纤维在中间两层时,中间两层的碳纤维会减小预制体的孔径。

表2 不同结构预制件的孔径大小

3.2 复合材料的密度和孔隙率

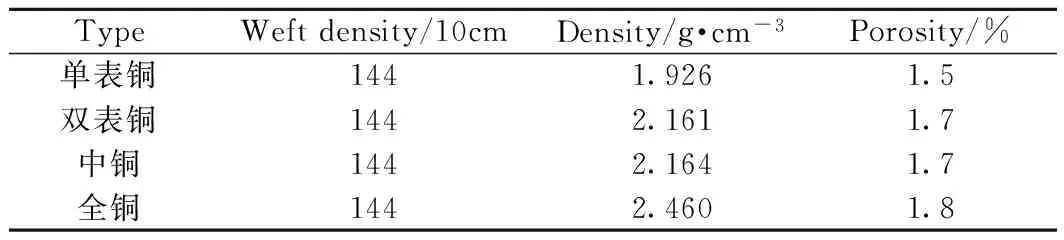

表3为不同预制体结构复合材料的密度和孔隙率测试数据。由表3可知,复合材料的密度是随着铜纤维含量的增加而增加的,但复合材料的孔隙率却并没有随着复合材料中铜纤维含量的增加而出现明显的变化,孔隙率基本在1.7%左右。这说明良好的复合工艺可将孔径对复合材料弯曲性能的影响排除在外。

表3 不同预制体结构的摩擦材料的密度和孔隙率Table 3 Density and the porosity of friction material withdifferent fiber reinforced form

3.3 弯曲性能

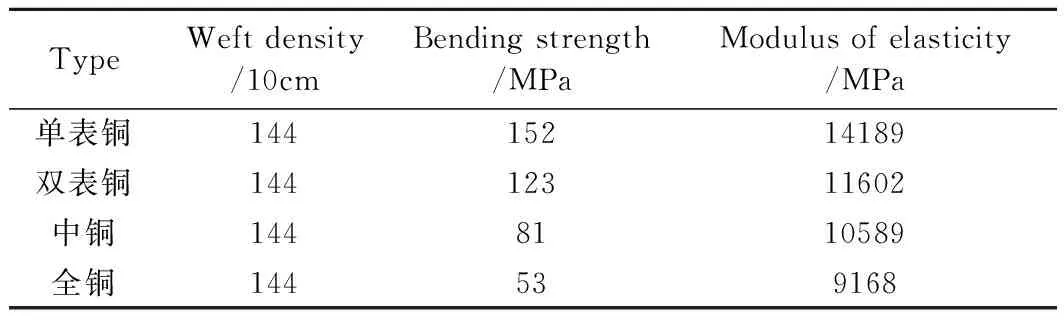

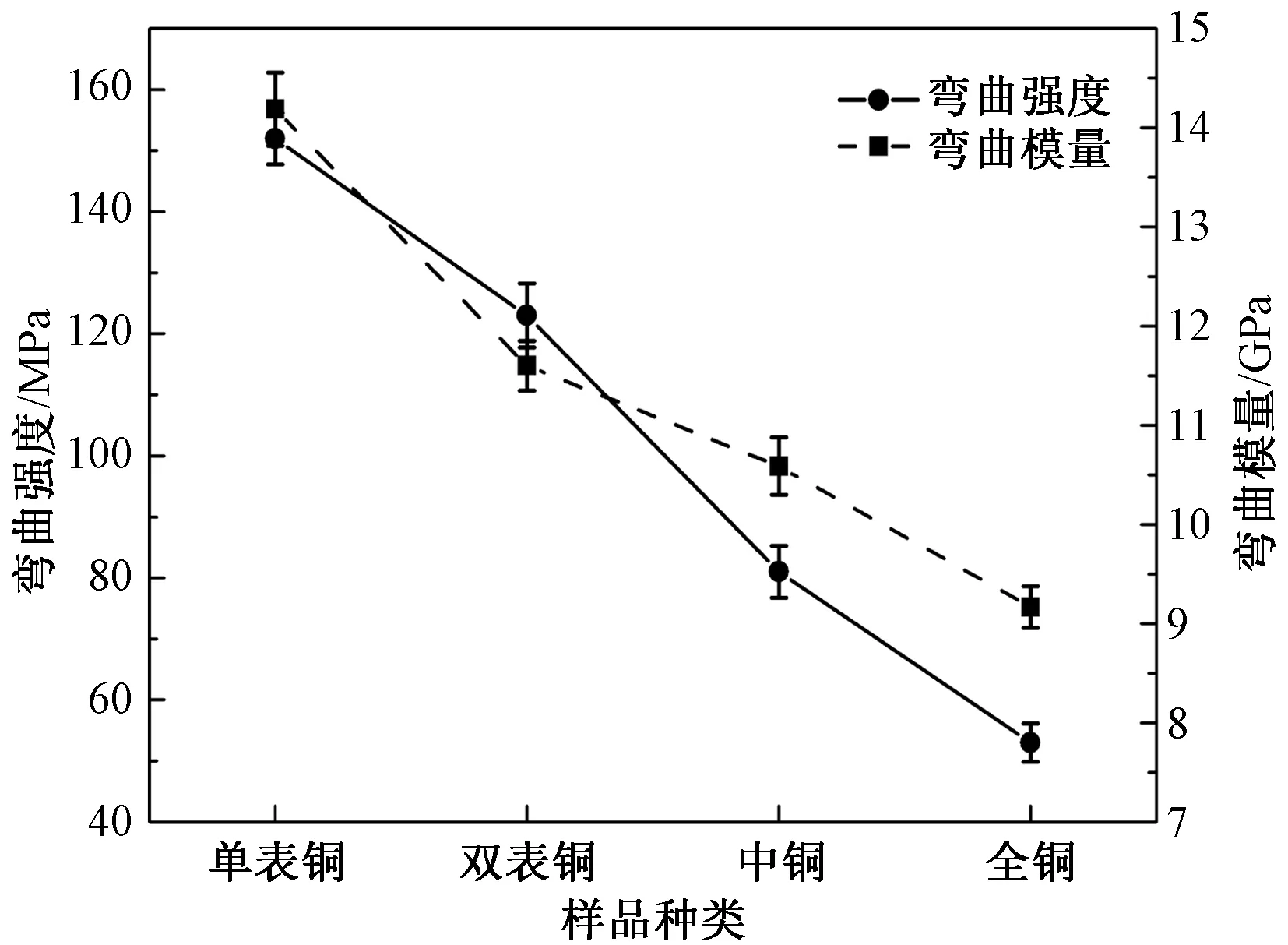

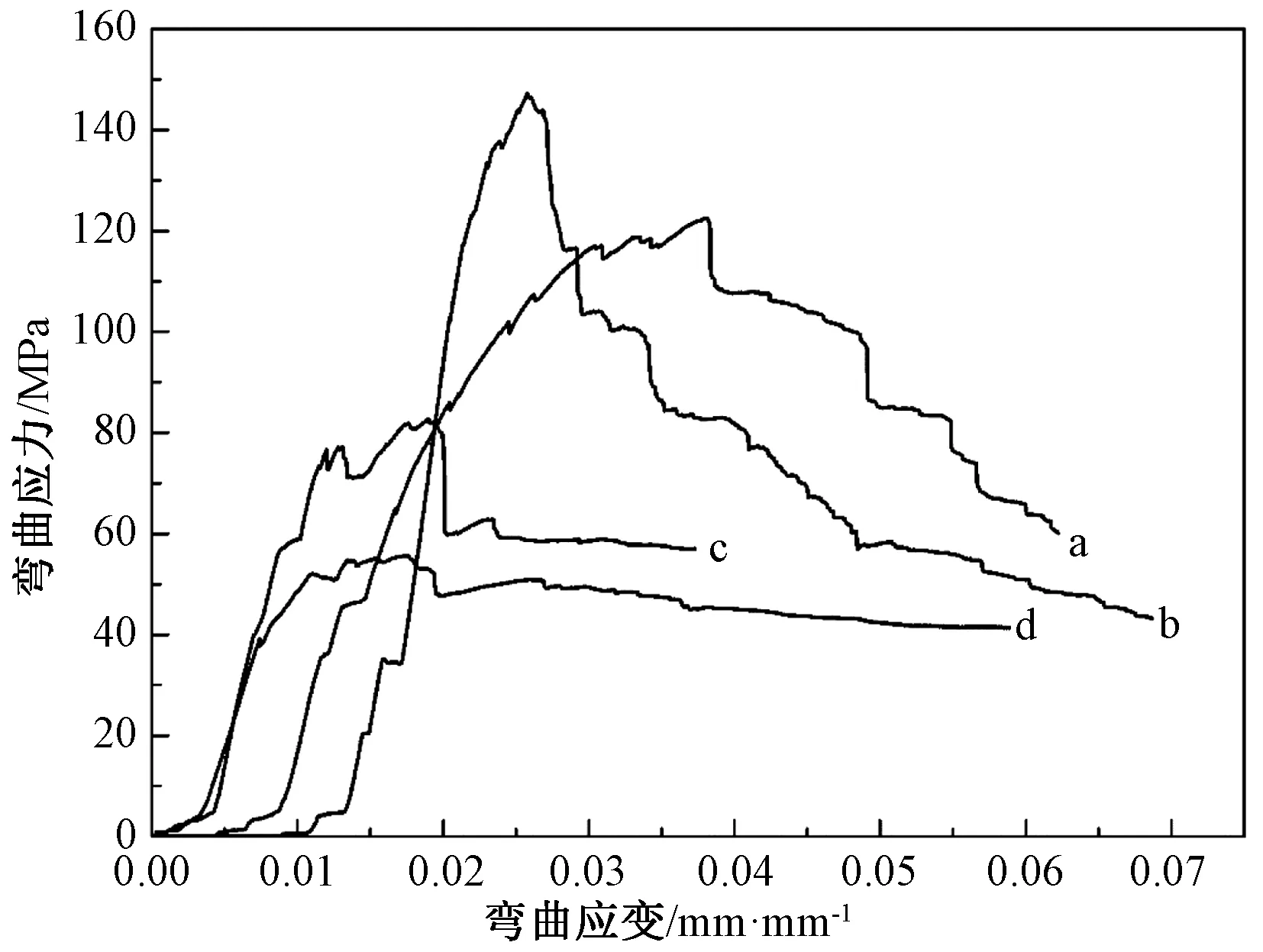

复合材料的弯曲性能测试结果如表4和图4。

表4 不同预制体结构复合材料的弯曲性能Table 4 Flexure properties of friction material withdifferent fiber reinforced form

图4 不同预制体结构复合材料的弯曲性能Fig.4 Flexure properties of friction material with different fiber reinforced form

从表4和图4看出随着铜纤维的增加,复合材料的弹性模量和弯曲强度逐渐减小。可见,碳纤维的抗弯强度要高于铜纤维。铜纤维含量相同的双表铜复合材料和中铜复合材料的弯曲强度差距也较大。

图5为不同纬密的复合材料弯曲应力-应变曲线(其中a为双表铜复合材料;b为单表铜复合材料;c为中铜复合材料;d为全铜复合材料)。从图5的弯曲应变图可知四种三维深交联复合材料的总体弯曲特性:开始阶段,随着外加载荷的增加试样的弯曲应力随着应变的增加呈现上升趋势,此时材料处于弹性变形阶段并达到最大值。随着外加载荷的继续增大,材料弯曲应力开始下降。由于铜纤维含量不同及位置的变化,图5中的四种曲线也不尽相同。当复合材料在弯曲应力达到最大值后,随着铜纤维含量的增加,复合材料的曲线由快速下降变为平缓下降,这是由于铜纤维具有良好的延展性和剪切性能,在弯曲过程中不易发生脆断。a曲线和c曲线在弯曲应力达到最大值时会发生脆断,随后a曲线快速下降而c曲线出现平缓下

降的趋势,并且a曲线的弯曲应力大于c曲线弯曲应力。这是由于双表铜复合材料的中间层为碳纤维层,碳纤维直径较小,与树脂复合良好,在弯曲时不易发生界面破坏。中铜复合材料的中间层为铜纤维,铜纤维较粗,与树脂复合后在弯曲过程中易发生从树脂中剥离出,如图6所示。图6(a)与图6(b)为摩擦材料碳纤维区截面的SEM照片,可以看出截面较为整齐,较少有纤维的抽拔现象,可判定在碳纤维区发生的断裂为脆性断裂;图6(c)与图6(d)为摩擦材料铜纤维区截面的SEM照片,从图中可以明显地看到铜纤维从树脂中抽拔、断裂和分离。

图5 不同结构的摩擦材料经向弯曲应力-应变曲线Fig.5 Stress-strain curve of shear of friction material with different fiber reinforced form

图6 摩擦材料弯曲截面的SEM照片Fig.6 Bending section morphology SEM image of the friction material

4 结 论

1. 复合材料的弯曲性能随铜纤维含量的增加而减小。

2. 铜纤维在复合材料中所处位置不同会影响复合材料的弯曲性能。当铜纤维在复合材料中间层时,会降低复合材料的弯曲性能。

3.复合材料在承受弯曲载荷时,随碳纤维含量的增加,发生纤维脆断的概率增加;随材料铜纤维含量的增加,在受到弯曲载荷的情况下,发生抽拔的概率增加。

[1] 潘广镇,齐乐华,付业伟,费杰,张翔.石墨改性碳布复合材料湿式摩擦磨损性能研究[J].摩擦学学报, 2012, 4: 360~366.

[2] 姜娟,王晓芳,杨振,于占江.新型无石棉有机物摩擦材料的制备及其性能研究[J].应用化工, 2012, 9: 1672~1674.

[3] 李兵,杨圣岽,曲波,李欣欣,郑阳,邢继龙.汽车摩擦材料现状与发展趋势[J].材料导报, 2012, S1: 348~350.

[4] 吴耀庆,曾鸣,余玲,范力仁.多维复合增强汽车摩擦材料[J].复合材料学报, 2010, 5: 79~85.

[5] 林有希,高诚辉,黄健萌,林伟.树脂基混杂纤维汽车制动材料的研制[J].汽车工程, 2005, 5: 109~111+122.

[6] 刘震云,黄伯云,苏堤,李度成.增强纤维含量对汽车摩擦材料性能的影响[J].摩擦学学报, 1999, 4: 322~326.

[7] Hong U S, Jung S L, Cho K H, et al.Wear mechanism of multiphase friction materials with different phenolic resin matrices.[J].WEAR, 2009, 266(7~8):739~744.

[8] 杨斌,章继峰,周利民.玻璃纤维-碳纤维混杂增强PCBT树脂复合材料的制备及低速冲击性能[J].复合材料学报, 2015, 2: 435~443.

[9] 费杰,罗威,潘利敏,刘一军,黄剑锋,王洪坤.碳布增强树脂基湿式摩擦材料摩擦学评价体系[J].润滑与密封, 2015, 3: 47~51.

[10] 费杰,李贺军,等.连续制动条件下碳纤维增强纸基摩擦材料摩擦磨损性能研究[J].无机材料学报, 2010, 4: 344~348.

[11] 甘永学,陈汴琨. 碳纤维/铜-5%锡基复合材料的弯曲性能[J]. 材料工程, 1991, 4: 25~28.

[12] Jie F, He Jun L, Ye Wei F, et al. Effect of Phenolic Resin Content on Performance of Carbon Fiber Reinforced Paper- based Friction Material[J]. Wear, 2010, 269(7): 534~540.

[13] 王红侠, 姚冠新. 汽车制动器摩擦材料的研究性状和发展[J]. 现代制造工程, 2006, 10: 136~139.

[14] 曹海建, 钱坤, 李鸿顺,等. 2.5D机织复合材料的设计与织造[J]. 上海纺织科技, 2009, (1): 12~14.

PreparationandBendingPropertyof3DAngleInterlockWovenC/CuFiberandPhenolicComposites

LONGXiang,LUXuefeng,LVKaiming,ZHANGKun,QIANKun,YUKejing,SUNJie

(KeyLaboratoryofEco-Textiles,MinistryofEducation,JiangnanUniversity,Wuxi214122,China)

The paper designed and prepared a four-layer three-dimensional angle interlock carbon/copper fibers reinforced phenolic resin composites. Four different structures of 3-D angle interlock woven composites were made by changing the copper fiber content and position in the weft direction of the 3-D angle interlock woven preform in order to study the influence of different location and the content of copper fiber on the weft bending property. The result showed that bending property of composite decreases with the increase of copper fiber content. When the copper fiber is in the middle layers of the 3-D angle interlock woven preform, the bending property of the composite is reduced. The brittle failure, which specifically performs as the fragmentation of resin matrix and the extraction and breakage of fiber, is the main failure mode of the composite.

carbon fiber; copper fiber; bending property

2016-08-30;

2016-10-18

江苏高校优势学科建设工程资助项目;江苏省产学研联合创新资金-前瞻性联合研究资助项目(BY2014023-15)(BY2015019-33);中央高校基本科研业务费专项资金资助项目(JUSRP41501,JUSRP51505);江苏省研究生培养创新工程资助项目(KYLX15_1182)

龙 祥(1990-),男,硕士研究生,主要从事纺织复合材料的制备及性能研究。E-mail:396338215@qq.com。

卢雪峰(1984-)女,副教授,研究方向为纺织复合材料。E-mail:sandylxf@tom.com。

1673-2812(2017)06-0993-06

TB332

A

10.14136/j.cnki.issn1673-2812.2017.06.025