磁粉检测深孔型试块的研制与应用

2017-12-25,,,

, ,,

(河南省锅炉压力容器安全检测研究院,郑州 450016)

磁粉检测深孔型试块的研制与应用

郭志强,薛永盛,房伟峰,李玉军

(河南省锅炉压力容器安全检测研究院,郑州 450016)

介绍了研制的磁粉检测深孔型试块及其在测定检测深度上的应用案例,解决了使用磁粉检测覆盖TOFD检测中上、下表面盲区的技术难题,确保了TOFD检测的可靠性和有效性,降低了质量事故风险。

孔型试块;磁粉检测;检测深度

TOFD技术具有测量缺陷尺寸比较准确的优点,被较多地应用于特种设备的焊缝检测中。但是,在应用过程中,其也存在缺点,尤其是在单独采用TOFD方法时,由于直通波及底波的影响,工件上、下表面存在一定范围的检测盲区。

焊缝在形成及承载过程中,焊缝的根部及上表面都是缺陷容易产生及扩展的区域,盲区的存在会使缺陷漏检,导致焊缝检测的可靠性降低。

现场检测方法搭配中,经常采用磁粉检测对表面、近表面缺陷敏感的特点,作为TOFD检测盲区的辅助。但是,磁粉检测在近表面深度方向上的检测深度却较难准确获得。

笔者设计开发了磁粉检测深孔型试块,通过其能够准确测出磁粉检测方法或设备的检测深度,从而确定有效的检测范围以与TOFD检测的盲区进行匹配,进而提高焊缝检测的可靠性。

1 磁粉检测常用试块与存在问题

1.1 常用试块

(1)提升力试块:目的是检测便携式磁粉检测仪的提升力。

(2) TD型磁场指示器(亦称八角试块):可以检查探伤设备、磁粉磁悬液的综合使用性能以及操作方法是否适当,能充分反映磁化区域的磁场强度和方向。

(3) A型灵敏度试片:最先由日本无损检测学会提出,以后为多个国家使用。主要用于正确地选择磁化规范,并可检查探伤设备、磁粉和磁悬液的性能。

(4) 磁粉检测用试片(D型):用于连续法磁粉检测时,验证工作表面磁场强度的方向与大小,验证磁粉检测的综合性能。

(5) M1型磁粉检测试片:用于连续法磁粉检测时,验证工件表面磁场强度的大小与方向,验证磁粉检测的综合性能。

(6) C型灵敏度试片:主要用于部位狭小、形状复杂零件的磁粉检测。

(7) B型直流标准环型试块或直流标准环型试块(亦称12孔试块):适用于检验磁粉检测设备、磁粉和磁悬液的综合性能(系统灵敏度)。

1.2 存在问题

前已简述,TOFD检测时,在检测面以及检测底面存在盲区。与下表面盲区相比,上表面盲区范围更大,对检测可靠性的影响也更大。在实际TOFD检测中,对上、下表面盲区可以辅以磁粉检测,来减少TOFD检测时上、下表面盲区的影响。

目前磁粉试块无深度测试的试块,无法测出磁粉检测时的真实检测深度。因无法测定磁粉检测的深度,故也无法确定TOFD检测时的盲区范围是否已经被磁粉检测完全覆盖。

2 深孔型试块的研制

2.1 试块材料

试块采用与被检件相同或相近的材料制作。

2.2 试块的制作

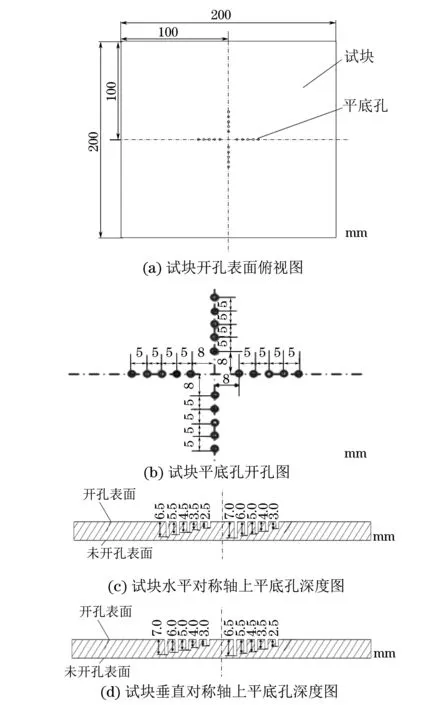

试块上平底孔的位置分布见图1。

图1 试块上平底孔的位置分布

试块规格(长×宽×厚)为200 mm×200 mm×8 mm,试块中心位置加工10个平底孔,平底孔的直径均为φ2 mm,各孔间距5 mm。

试块呈长方体状,试块横截面呈正方形,数个平底孔均匀分布于试块的水平对称轴和垂直对称轴上,平底孔深度分别为2.5,3,3.5,4,4.5,5,5.5,6,6.5,7 mm等。

平底孔的位置相对于试块的中心点中心对称;沿试块的水平对称轴和垂直对称轴,从距离试块中心点最近的4个平底孔到试块外侧的方向,平底孔的深度依次增加或者依次减小。

距离试块中心点最近的平底孔与试块中心点之间的距离为8 mm,相邻平底孔之间的距离为5 mm。

试块上共有20个平底孔,距离试块中心点最近的4个平底孔的深度分别为2.5,3,7,6.5 mm。

在试块的水平对称轴上,从深度为2.5 mm的平底孔起到试块外侧的方向,平底孔的深度分别为2.5,3.5,4.5,5.5,6.5 mm。

在试块的水平对称轴上,从深度为7 mm的平底孔起到试块外侧的方向,平底孔的深度分别为7,6,5,4,3 mm。

在试块的垂直对称轴上,从深度为6.5 mm的平底孔起到试块外侧的方向,平底孔的深度分别为6.5,5.5,4.5,3.5,2.5 mm。

在试块的垂直对称轴上,从深度为3 mm的平底孔起到试块外侧的方向,平底孔的深度分别为3,4,5,6,7 mm。

采用大于8 mm厚的试块时,平底孔深应根据板厚而适当增加,总之应保证平底孔背侧表面距平底孔底深度为1.0,1.5,2.0,2.5,3.0,3.5,4.0,4.5,5.0,5.5 mm。

实际使用中可根据要求增加平底孔的数量及其对应平底孔的深度。

2.3 试块的测试步骤

(1) 在深孔型试块未开孔侧的表面上,进行磁粉检测。

(2) 设备开机状态下,查找深孔型试块未开孔表面出现的磁痕聚集显示。

(3) 根据各磁痕显示位置所对应平底孔的深度,确定该平底孔距表面的距离。

(4) 通过对比查找,各磁痕显示中所对应的平底孔距表面距离的最大值,即为该磁化方法或设备所能检测的最大深度。

所测深度分别为:1,1.5,2,2.5,3,3.5,4,4.5,5.0,5.5 mm。

3 试块的试用和效果

采用上述技术方案试制出深孔型试块后,使用ZCM-DX1203型旋转磁场检测仪对深孔型试块进行了试用。

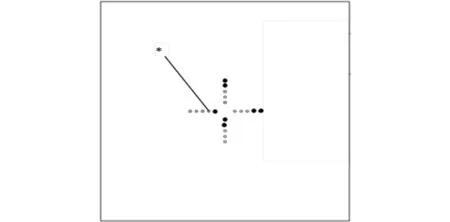

图2为试块的实际试用效果,可以看到试块表面有清晰的磁痕显示。图3是试块上的磁痕显示示意。

图3 磁痕显示示意

从图3可看出,在试块表面垂直方向上有7个点状磁痕显示,其分别处于试块示意图中对应平底孔深度为5.5,6,6.5,7 mm的位置上,在其他平底孔对应的表面位置没有磁痕显示。这7个点状磁痕所对应的试块表面距平底孔底的深度分别为2.5,2,1.5,1 mm。

需要说明的是:“*”号位置的平底孔对应的表面没有磁痕显示,分析认为可能是试块加工存在偏差引起的问题 ,故暂时不考虑其对测试的影响。

从而可得出结论,该台磁力探伤机能够检测的近表面缺陷最大深度约为2.5 mm。

4 结语

使用研制的磁粉检测深孔型试块,能够根据显示的平底孔所处的最深位置来确定设备的缺陷检测深度。

在采用磁粉检测技术对TOFD检测技术进行消除盲区的辅助检测时,通过测试磁粉检测设备的真实检测深度,能够较好地确定盲区范围是否已经进行了检测覆盖。

另外,对焊缝进行TOFD检测时,焊缝有余高。由于焊缝余高不是深孔型试块的平面表面,所以焊缝余高对深孔型试块所反映的磁粉检测设备的缺陷检测深度值的影响,后续将进一步研究。

[1] 许遵言,周玉山,季龙华.磁轭法对近表面缺陷的检出能力[J].无损检测,2015,37(12):10-13.

[2] 刘礼良,郑晖,邬冠华.超声衍射时差法检测表面盲区分析及盲区内缺陷的超声爬波检测工艺和应用[J].无损检测,2013,35(7):42-46.

[3] 郝晓军,牛晓光,代真.TOFD检测盲区的研究及其解决方法[J].河北电力技术,2009,28(5):26-28.

[4] 薛永盛.磁粉检测测深孔型试块:中国,2016200794157[P].2016-06-29.

DevelopmentandApplicationofDeep-HoleTestBlockforMagneticParticleDetection

GUO Zhiqiang, XUE Yongsheng, FANG Weifeng, LI Yujun

(Henan Boiler Pressure Vessel Safety Inspection Institute, Zhengzhou 450016, China)

This paper introduces the development of magnetic powder detection of deep hole block and its application in determination of detection depth,which has solved the technical problems of using magnetic powder detection to cover the TOFD detection blind area of the upper and lower surfaces, thus ensuring the reliability and validity of TOFD detection and reducing the risk of quality accident.

hole type block; magnetic particle testing; test depth

TG115.28

A

1000-6656(2017)12-0057-03

2017-09-14

郭志强(1975-),男,硕士,高级工程师,主要从事特种设备检验检测研究工作

郭志强,1005272389@qq.com

10.11973/wsjc201712014