压力管道声发射检测试验

2017-12-25,,2,

,,2,

(1.泸州市特种设备监督检验所,泸州 646000;2.武汉工程大学 机电工程学院,武汉 430205)

压力管道声发射检测试验

赵恒忠1,张从彬1,2,周学乔1

(1.泸州市特种设备监督检验所,泸州 646000;2.武汉工程大学 机电工程学院,武汉 430205)

用无缝钢管、大小头、弯头、三通、流量计、带裂纹管段、声发射检测仪等建立了一套压力管道声发射检测系统,并进行了相关试验。分析了压力管道承载压力与20钢焊接裂纹缺陷活动性的关系;指出了在低流速情况下,介质在大小头、弯头处的折流冲击不会产生连续声发射信号。可为压力管道声发射检测技术的现场应用提供参考。

声发射;带裂纹管段;活动性;流速

根据国家相关法规,如TSG D0001-2009《压力管道安全技术监察规程-工业管道》与《在用工业管道定期检验规程(试行)》的规定,化工装置中在用工业压力管道需要定期停产,以进行原料清空、置换、清洗、保温层拆除和焊接接头表面防腐层去除等工作,并需采用常规的无损检测方法对重点焊接接头进行局部扫查。这种常规的检测方法不仅检测周期长、成本高,还不能做到对管道系统的整体检测,甚至常常将大量的非活动性缺陷判定为需要维修的缺陷(裂纹缺陷无论大小、位置,一律要求维修),造成极大的浪费。而压力管道声发射检测可以有效解决上述问题,其已成为应用的热点。

通常,对压力管道声发射检测的研究主要集中在泄漏及其定位上[1-4],而笔者从以下几方面进行试验:① 统计分析小样本20钢压力管道焊接裂纹试样在不同承载压力下的活动性情况;② 介质在大小头、弯头处折流时,是否会产生连续声发射信号及其与介质流速的关系。

1 试验系统与试验方法

1.1 试验系统的建立

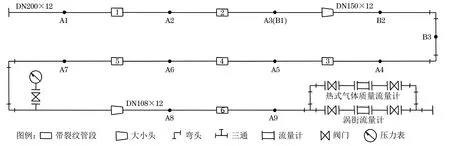

用无缝钢管、大小头、弯头、三通、热式气体质量流量计、涡街流量计、带裂纹管段试样、截止阀、声发射检测仪等建立一套长约70 m的压力管道试验系统(见图1)。无缝钢管规格(外径×壁厚)分别为φ203 mm×12 mm,φ159 mm×12 mm,φ108 mm×12 mm;材料为20钢;执行标准为GB/T 8163-2008《输送流体用无缝钢管》。大小头型号[DN表示公称通径,R(C)表示同心大小头]为 DN 200 mm×150 mm-12 mm R(C),DN 150 mm×100 mm-12 mm R(C);材料为20钢;执行标准为GB/T 12459-2005《钢制对焊无缝管件》。弯头型号[E(L)表示长半径弯头]为DN 150 mm-12 mm 90E(L),DN 100 mm-12 mm 90E(L);材料为20钢;执行标准为GB/T 12459-2005。三通型号[T(S)表示等径三通]为DN 100 mm-12 mm T(S);材料为20钢;执行标准为GB/T 12459-2005。热式气体质量流量计型号为SKRSL100G-E-0-A-2,涡街流量计型号为SKLU-100-N-F1-J1-L2-E1-T1-P3-D2-B1,均由江苏省苏科仪表有限公司生产。带裂纹管段试样(共6个)由山东济宁模具厂生产,材料为20钢,每个试样的焊缝内均含3条裂纹(详细情况见表1)。采用德国Vallen公司的AMSY-6型32通道声发射仪进行检测试验。

图1 声发射检测压力管道试验系统结构示意

1.2 焊接裂纹活动性试验

在图1所示的每个带裂纹管段试样的两侧约2.5 m的位置(A1~A9部位)各布置1个VS150-RIC探头(频率范围100 kHz~450 kHz,内置前放34 dB);采集参数设置为:重整时间(Rearm Time)3 200 ms,持续鉴别时间(Duration dicr.Time)400 μs,幅度门槛(Threshold)40 dB;用电动试压泵对管道系统进行水压试验。试验时,先升压到10.0 MPa,稳压30 min后泄压,以消除内外表面氧化皮剥离(落)、内外表面焊接药皮爆裂等产生的噪声信号,然后再分别升压到2.0,4.0,6.0,8.0 MPa,各稳压30 min,采集在每个压力值下6个带裂纹管段试样内裂纹扩展的声发射信号。

1.3 介质折流试验

在图1的B1~B3部位各布置1个VS45-H探头(频率范围20 kHz~450 kHz),采用AEP4前置放大器(放大倍数34 dB),采集参数设置为:重整时间(Rearm Time)3 200 ms、持续鉴别时间(Duration dicr.Time)400 μs、幅度门槛(Threshold)40 dB,分别用空气压缩机(江苏超力机械有限公司生产,型号为W-0.6/30)和轻型不锈钢立式多级离心泵(新界泵业集团股份有限公司生产,型号为BLT8-18)进行动平衡加压试验,用流量计记录流量,试验介质分别为空气和洁净水。介质流动循环平衡后(以压力值波动小于±5%衡量),采集大小头[DN 200 mm×150 mm-12 mm R(C)]、弯头[DN 150 mm-12 mm 90E(L)]处30 min内的声发射信号。

1.4 试验系统的调试

为保证采集数据的准确,每次试验前,严格按NB/T 47013.9-2012《承压设备无损检测》的规定进行通道灵敏度测试、定位校准等操作。

2 试验数据处理与分析

2.1 焊接裂纹活动性试验

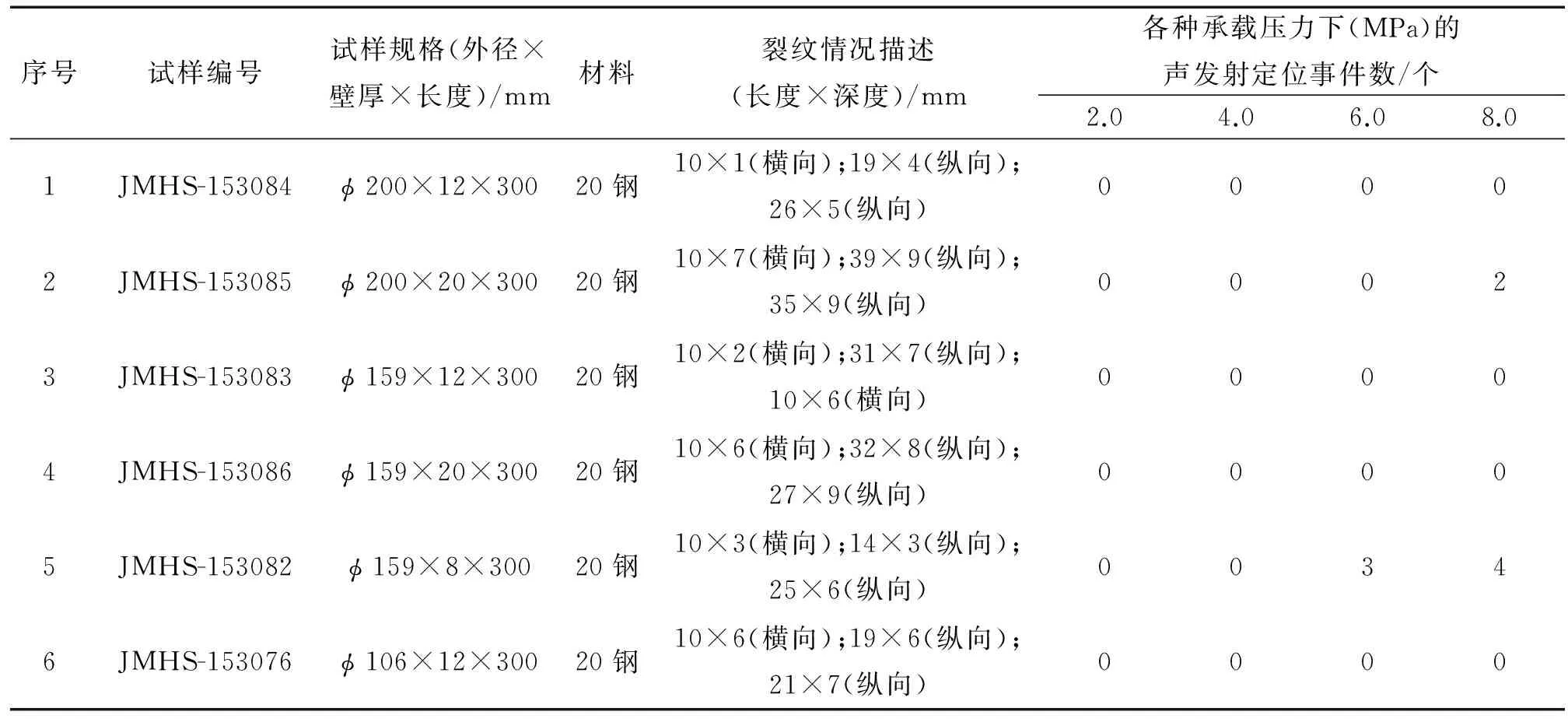

对试验过程中采集到的声发射数据及其对应的试验条件、试样情况汇总成表1。

由表1所示的试验结果可知,承载压力在4.0 MPa(含)以下,6个20钢试样的18处焊接裂纹缺陷均是非活动性的;承载压力上升到6.0 MPa时,编号为JMHS-153082的焊接裂纹缺陷试样中检测到了声发射定位事件,表明在6.0 MPa下,JMHS-153082试样的3处裂纹缺陷中,至少有1处演变成了活动性缺陷;承载压力上升到8.0 MPa时,JMHS-153085试样也有裂纹缺陷演变成了活动性缺陷。

从断裂力学理论上说,裂纹扩展与否,与载荷(应力)、裂纹尺寸、位置、材料等因素密切相关,当裂纹尺寸、位置、材料等因素一定时,载荷(应力)存在1个门槛值。载荷(应力)超过门槛值,裂纹产生扩展;低于门槛值,裂纹基本上不扩展或扩展速率很低[5]。这就是通常说的裂纹是否具有活动性,前述试验结果完全与这一理论吻合。

表1 焊接裂纹活动性试验的试样情况,试验条件及结果汇总

2.2 介质折流试验

用轻型不锈钢立式多级离心泵对压力管道试验系统进行加压,当压力稳定在1.2 MPa、洁净水的流速为0.4 m·s-1时,洁净水达到了循环流动平衡状态。在30 min内,大小头[DN 200 mm×150 mm-12 mm R(C)]、弯头[DN 150 mm-12 mm 90 E(L)]上均未采集到声发射撞击事件。

用空气压缩机对压力管道试验系统进行加压,当压力稳定在2.0 MPa、空气的流速为0.5 m·s-1时,空气达到了循环流动平衡状态。在30 min内,大小头[DN 200 mm×150 mm-12 mm R(C)]、弯头[DN 150 mm-12 mm 90 E(L)]上均未采集到声发射撞击事件。

一般情况下,介质在压力管道内流动,在流道直径相同的平直管段内产生的噪声比弯头、大小头、阀门等变径、变向处低。随着介质流速的增大,在弯头、大小头、阀门处严重的折流冲击产生,使得液体产生旋涡,气流产生阻塞,从而引发连续声发射信号。该试验的目的是想研究在压力波动不明显,压力管道内的介质正常流动的状态下,流速达到多大时,介质流经弯头、大小头处时产生的旋涡和气体介质产生的阻塞会引发连续声发射信号。但由于受试验加压设备的限制,试验只能做到压力1.2 MPa(液体)/2.0 MPa(气体)、流速0.4 m·s-1(液体)/0.5 m·s-1(气体)的状态。即便如此,也可得出如下的试验结论:

(1) 介质为液体时,在压力不大于1.2 MPa,流速不大于0.4 m·s-1的情况下,介质流动不会在弯头[DN 150 mm-12 mm 90E(L)]、大小头[DN 200 mm×150 mm-12 R(C)]处产生旋涡,或者产生的旋涡不足以产生连续声发射信号。

(2) 介质为气体时,在压力不大于2.0 MPa,流速不大于0.5 m·s-1的情况下,介质流动不会在弯头[DN 150 mm-12 mm 90 E(L)]、大小头[DN 200 mm×150 mm-12 mm R(C)]处产生气流阻塞,或者产生的气流阻塞不足以产生连续声发射信号。

3 结语

(1) 裂纹缺陷是否具有活动性,与其承受的载荷大小有关:当其承受的载荷超过某一特定门槛值,该裂纹具有活动性;当其承受的载荷低于这一特定门槛值,该裂纹不具有活动性。这一结论可应用来判别压力管道定期检验检测出的缺陷是否具有活动性。NB/T 47013.9-2012规定按不小于最高工作压力的1.1倍来进行加压试验,并判别缺陷是否具有活动性,可防止过度维修非活动性缺陷。

(2) 管道系统内,介质流经弯头、大小头形成折流,使得介质对管道内壁的折流冲击比流经平直管段内的大,但在介质流速低的情况下,不会引起液体介质产生旋涡及气体介质产生气流阻塞,或者产生的旋涡或气流阻塞不足以导致产生连续声发射噪声信号,以致干扰声发射检测的准确性。

(3) 介质折流试验为声发射技术的现场应用提供了思路,即在压力管道系统运行过程中,可采用声发射检测来判断大小头、弯头、三通、阀门等变径、变向处有无介质流动等因素产生的连续声发射信号,无则可采用分布分析法[6]进行在线监测;如有连续声发射信号且该信号的频谱处于低频段(<100 kHz),则可采用谐振式窄带传感器来过滤该连续声发射信号。

[1] 汪文有.压力管道泄漏的声发射检测技术[J].无损检测,2016,38(3):22-24.

[2] 吴旭景,杜斌,叶陈.基于EMD和小波分解的管道泄漏声发射源定位[J].无损检测,2015,37(10):60-63.

[3] 刘延军,王琼,戴光,等.夹套结构内管泄漏声源特性与声发射检测[J].无损检测,2015,37(1):64-66.

[4] 刘延军,戴光,王琼,等.夹套反应器内管泄漏声发射检测[J].无损检测,2015,37(3):19-21.

[5] 沈士明.含缺陷承压设备安全分析技术[M].北京:中国石化出版社,2011.

[6] 沈功田,耿荣生,刘时风.声发射信号的参数分析方法[J].无损检测,2002,24(2):72-77.

ExperimentsonAcousticEmissionTestingofPressurePipeline

ZHAO Hengzhong1, ZHANG Congbin1,2, ZHOU Xueqiao1

(1.Luzhou Special Equipment Supervision and Inspection Institute,Luzhou 646000, China;2.School of Mechanical and Electrical Engineering, Wuhan Institute of Technology , Wuhan 430205, China)

An acoustic emission testing system for pressure pipeline was constructed with seamless steel pipes, reducers, elbows, tees, flow meters, pipes with cracks, and acoustic emission detector etc. The experiments were carried out with the system. We analyzed the relationship between the loading pressure and the weld crack activity of 20 steel pipe, and we found out the impact of the media would not cause a continuous acoustic emission signal on the reducer and the elbow in the case of low flow velocity. The study provided reference for the field application of pressure pipeline acoustic emission testing.

acoustic emission; cracked pipe section; activity; flow

TG115.28

A

1000-6656(2017)12-0054-03

2017-05-05

泸州市科技计划资助项目(2013-G-8)

赵恒忠(1970-),男,高级工程师,主要从事特种设备检验检测工作

赵恒忠,578921784@qq.com

10.11973/wsjc201712013