大型锅炉密排管束的导波检测

2017-12-25,,

,,

(1.上海宝钢工业技术服务有限公司,上海 201900;2.宝钢股份公司设备部,上海 201900)

大型锅炉密排管束的导波检测

于宝虹1,廖礼宝2,吴海军1

(1.上海宝钢工业技术服务有限公司,上海 201900;2.宝钢股份公司设备部,上海 201900)

许多大型工业锅炉中的换热设备由封闭循环的复杂密排管束组成,在设备运行的过程中,腐蚀、冲刷、振动磨损等作用会导致管子损伤。为检出密排管束的管壁缺陷,采用磁致伸缩导波(MsS导波)技术,利用大型CDQ(干熄焦)锅炉蒸发器管箱开展了试验,包括磁致伸缩导波波型及频率选择、换能器布置与耦合方式、检测灵敏度、脉冲回波信号分析等。通过现场技术应用及管束解剖试验验证,提出MsS导波技术对大型锅炉复杂密排管束缺陷检测的特点、有效性及局限性。

密排管束;MsS导波;检测灵敏度;管壁缺陷

许多大型工业锅炉中的换热设备是由封闭循环的复杂密排管束组成的,以某炼铁厂大型CDQ(Coke Dry Quench 干熄焦)锅炉为例进行说明,其内部换热模块主要由过热器、蒸发器和省煤器3部分组成。从过热器到省煤器的全部炉管均为水平蛇形密集排列[1]。设备使用过程中,炉管内壁因腐蚀、冲刷、振动磨损等原因会产生减薄、穿孔、开裂等缺陷,严重时会导致炉管泄漏及爆裂,而造成锅炉停机。目前,国内外还没有一种能够准确检测该类在役锅炉管束缺陷、支持炉管预知维修的无损检测方法。因此,笔者所在课题组以CDQ锅炉密排蒸发器炉管为研究对象,通过试验研究了磁致伸缩导波(MsS导波)技术对在役大型CDQ锅炉内部密排蒸发器管束缺陷的检测能力及实践应用效果。

1 密排管束检测技术研究

1.1 检测技术的选择

1.1.1 在役锅炉管束检测难点

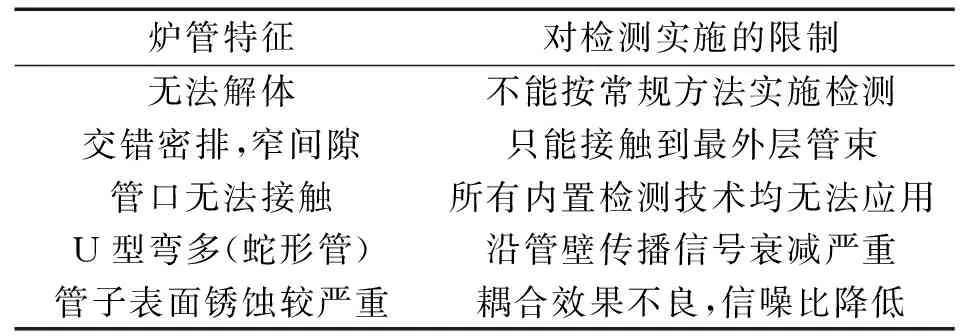

对于CDQ锅炉在役蒸发器管束的检测,除去密闭空间作业环境较差等不利因素外,管子本身的结构状况也存在较大的局限性,管束特征及其对检测实施的限制如表1所示。

基于管束特征,目前广泛应用于一般换热器管束的涡流检测技术(ECT)、远场涡流检测技术(RFEC)和内置式旋转超声波检测技术(IRIS)均无法应用于此类锅炉管束的检测中。

表1 管束特征及其对检测实施的限制

1.1.2 导波检测原理

导波指的是在有限介质内平行于边界面传播的机械波,其传播状态受传播介质几何形状的约束。在管道的一端激励导波,当导波沿无损伤管道传播时,导波的相速度与群速度基本保持一致。当导波在传播过程中遇到孔洞、裂纹等界面不连续时,就会发生反射、折射、散射和模式转换,产生携带大量结构局部缺陷信息的反射回波;通过对反射信号的分析,即可探知管道内外壁缺陷的位置及腐蚀状况,通过测量缺陷回波反射的幅值来评定损伤程度[2]。

1.1.3 用于锅炉管束检测的MsS导波技术

MsS导波技术是以铁磁性材料的磁致伸缩效应及其逆效应为基础的导波检测,MsS导波是由材料磁致伸缩效应产生的机械波。MsS导波技术可以激发纵波、扭力波、弯曲波、Lamb波等多种模态形式的导波。只要正确选择导波模式和频率,并控制其传播方向,导波就可以从其传感器位置沿着构件快速传播,瞬间即可完成对管道本体的100%体积扫描检测[3]。对于密排窄间距排列的炉管,相比于其他检测方法,选用MsS导波技术具有实施的方便性。

MsS导波在管道中有纵波、扭力波、弯曲波等3种模态形式存在。在较长距离的管道检测应用中,由于在管道的散射曲线中只有扭力波的声速是唯一恒定不变的,因此相对来说,扭力波不受来自其他导波模式的干扰,有较高的信噪比。故在蒸发器管束MsS导波检测时应优先选用扭力波模式。

1.2 蒸发器管束检测试验

1.2.1 试验准备

采用某炼铁厂报废的蒸发器管箱及同规格的备用新管进行检测试验,其外观如图1,2所示。管子材料为20G钢,规格(外径×壁厚)为φ25 mm×3 mm。在预检测管束的弯头两侧直管段、弯管段上分别加工通孔及纵横向人工缺陷,按照一定的编号规则对密排管束逐根进行编号。

测量管子周长,裁剪磁致伸缩带长度约至管子周长的95%。均匀磁化后,将专用环氧胶水均匀地涂抹于磁致伸缩带内表面,然后将其贴于管束适当部位,用橡胶带缠绕,待胶水彻底凝固后,取下橡胶带。

图1 试验用管箱外观

图2 试验用锅炉管束(局部)外观

1.2.2 信号采集分析

连接MsSR3030R型导波检测仪,选用频率为32 kHz~128 kHz的磁化适配器进行检测试验。

采集检测波形,观察信噪比及波形的特征,遇到明显信号变化时,应检查其是否是由于粘贴磁致伸缩带、磁化线圈及适配器、外部电磁干扰等原因而产生的。排除以上情况后,对超过设定阈值的回波信号进行定量分析。

对于可疑回波部位,如果是管束上能够接触到的非阻挡部位,应采用超声测厚等辅助手段进行复验,确认有无壁厚减薄情况。对于可疑管束可采取小锤敲击的方式辨别回声的差异,辅助判定管束有无异常。

1.2.3 试验结果

(1) 经检测灵敏度试验,适用于蒸发器管束缺陷检测的频率为64 kHz。

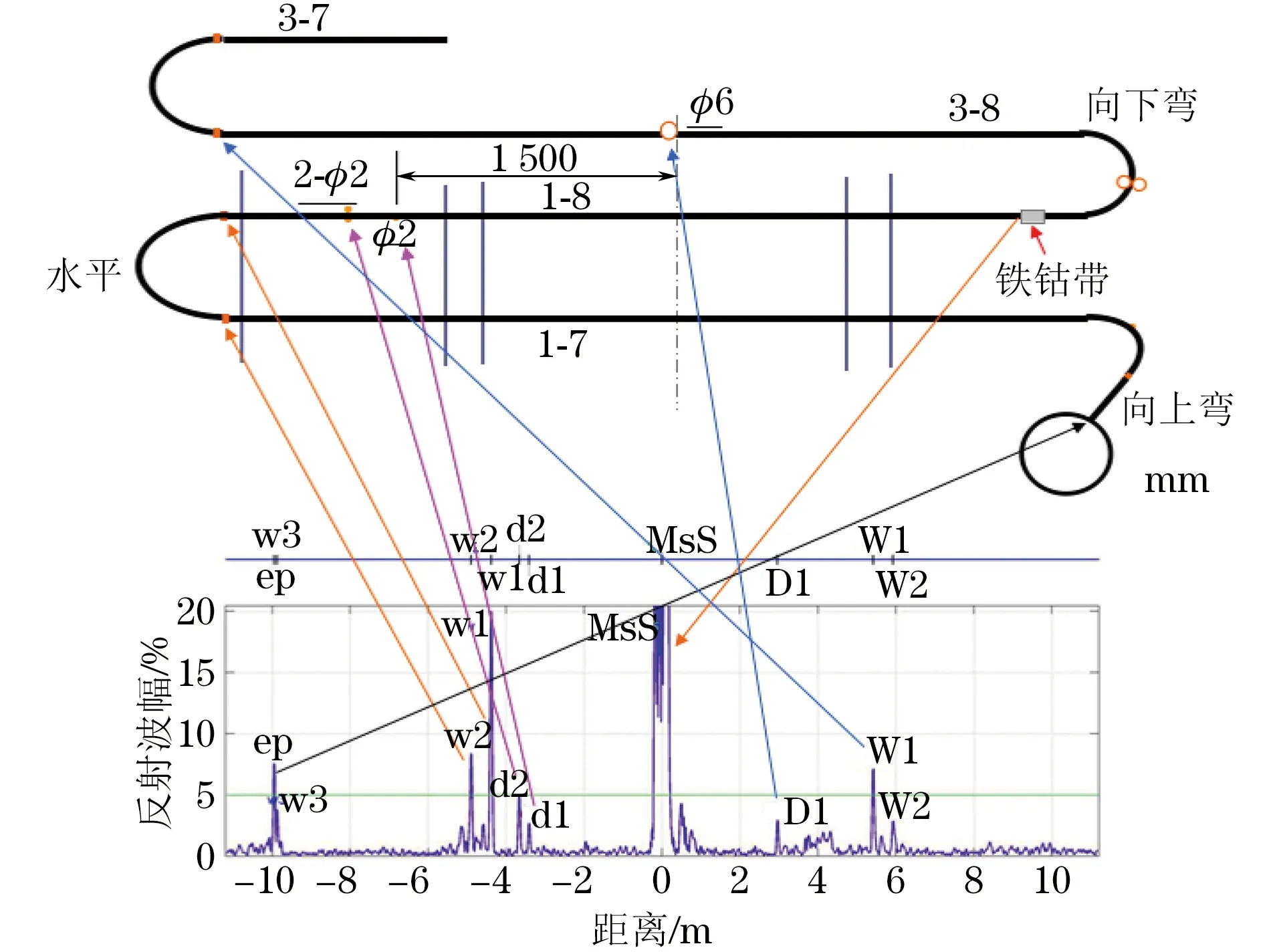

(2) 直管段检测灵敏度可达φ2 mm通孔清晰显示(见图3),均匀过渡的磨损减薄缺陷检测灵敏度较低。

图3 蒸发器U型管束检测试验结果

(3) 隔板无明显回波,焊缝部位回波可准确辨识,包括75°弯头对接焊缝。

(4) 导波在管子U型弯头部位波型变化复杂、声能损失非常明显,目前的检测工艺还不能准确辨识管束U型弯头部位φ5 mm的当量缺陷。

(5) 导波可通过两个新管弯头,对于报废蒸发器管束,可通过一个U型回弯和一个75°弯,单向传播距离约10 m。

(6) 基于管束排列规则和MsS导波可通过弯头及传播距离的情况,目前可以达到检测第一层至第四层管束检测的目标。

(7) 在所选模态下,MsS导波对管束横向缺陷的检测灵敏度高于纵向缺陷。

(8) 以永久磁铁作为管束本体磁化装置,无法通过回波信号辨识管束缺陷。

(9) 导波对于管束内部的堵塞类缺陷(非金属氧化物)没有信号响应。

2 现场检测技术应用

2.1 被检管束状况

对某炼铁厂在役锅炉上的蒸发器管束进行检测,需要在锅炉停机并充分冷却、排空管内液体介质后实施检测。

该台蒸发器每组管箱有39列×19排管束,管子均蛇形排列,管子材料及规格如前所述,直管段长度5 m,管子水平间距约30 mm。

图4 蒸发器某根管束的现场检测记录

2.2 检测结果

在设定的检测灵敏度下实施检测,发现7根管束存在异常回波,异常回波幅值在5.3%~10.6%。判定两根管束(A管和B管)具有重大安全风险,建议局部更换;另有一根管束属于危险性较大的管束,其异常回波部位位于下层U型弯后,无法对其进行测厚复验,建议重点监控。图4为某根管束的现场检测记录。

2.3 复验与解剖试验

2.3.1 复验

对MsS导波检测发现的A管问题区域壁厚进行现场测厚复验,最薄处为2.2 mm,与管子完好部位壁厚实测值(3.3 mm)相比,壁厚减薄33%。实验室内采用超声扫查方式对割管后的A管减薄区进行扫查,测得管壁厚度在2.08~2.50 mm之间,最大壁厚减薄37%,A管外观及实验室内超声复验结果见图5。

2.3.2 解剖试验

基于MsS导波检测结果,从现场截取A管束2 100 mm,对A管进行纵剖观察,管子内部有不同程度的结垢堆积及腐蚀现象,管内结垢层厚度1~2 mm,管子内壁的局部红色区域具有化学腐蚀特征(见图6)。A管减薄处与完好管段壁厚的外观如图7所示。

3 结语

(1) 应用MsS导波技术对在役CDQ锅炉蒸发器密排管束的腐蚀减薄及冲刷磨损类缺陷可以实施检测,但检测存在一定的局限性。MsS导波只能检出金属本体缺陷,无法检出堵塞类缺陷。

图5 A管外观及实验室内超声复验结果

图6 A 管解剖观察

图7 A管减薄处与完好管段壁厚的外观

(2) 导波对于直管段缺陷具有较高的检测灵敏度,经过弯头部位可以继续传播并发现一定当量的缺陷,但在弯头部位灵敏度较低。目前应用MsS导波技术只能检测蒸发器上数两排及与其相连管束的直管段缺陷。

(3) 在未找到更为优化的有效检测技术的情况下,MsS技术对于密排蒸发器管束局部明显减薄缺陷的检查,及时发现可能引起泄漏及爆管事故的安全隐患仍然具有重要意义。

[1] 杨红梅.CDQ锅炉“三管"爆漏原因分析及防范措施[J]. 化工装备技术,2005,25(6):39-43.

[2] 孙广开,焦阳,李光海,等.超声导波管道缺陷检测数值模拟[J].河北工业科技,2010,27(1):18-21.

[3] 唐董海. 超声导波技术在压力管道缺陷检测中应用的局限性[J]. 化工装备技术,2013,34(5):22-23.

GuidedWaveTestingofDenseBoilerTubesofLargeBoiler

YU Baohong1, LIAO Libao2, WU Haijun1

(1.Shanghai Baosteel Industry Technology Service Co., Ltd., Shanghai 201900, China;2.Equipment Department of Baoshan Iron and Steel Co., Ltd., Shanghai 201900, China)

Heat exchangers in many large industrial boilers are made up of complex and dense boiler tubes. In the operation of the equipment, the damage of the tubes can be caused by corrosion, erosion, vibration and wear. In order to find out the wall defects of the dense boiler tubes, based on magnetostrictive guided wave technology, experimental research was carried out by using large CDQ boiler evaporator tube box. The research covered with MsS guided wave type and frequency selection, transducer arrangement and coupling mode, detection sensitivity and pulse echo signal analysis. Through field application and furnace tube dissection test, the characteristics, effectiveness and limitations of MsS guided wave technology in large boiler complex waste pipe inspection are presented.

dense boiler tube; MsS guided wave; test sensitivity; wall defect

TG115.28

A

1000-6656(2017)12-0036-04

2017-06-25

于宝虹(1969-),女,高级工程师,主要从事工业设备无损检测技术应用与开发工作

于宝虹,yubaohong@yeah.net

10.11973/wsjc201712008