某汽轮机启机过程动静碰磨故障分析与处理

2017-12-23湛江电力有限公司刘涛陈华辉

湛江电力有限公司 刘涛 陈华辉

某汽轮机启机过程动静碰磨故障分析与处理

湛江电力有限公司 刘涛 陈华辉

本文针对某电厂2号汽轮机在大修后启动过程中出现振动大的问题,通过对机组启动过程振动进行数据分析,确认汽轮机发生了动静碰磨故障。采取降速暖机,控制轴振动,通过摩擦扩大动静间隙的措施,最终保证了机组顺利启动。

汽轮机;动静碰磨;振动

0 前言

为提高汽轮机效率,汽轮机大修时经常会将动静间隙调整的较小。因此,大修后冲转时经常会发生动静碰磨导致振动过大无法正常启动。当碰磨严重或操作不当时,往往造成严重的后果,如叶片断裂、转轴将产生热弯曲,甚至产生永久弯曲。因此,当机组发生动静碰磨故障时,除了对故障原因的判断要准确外,及时采取有效的解决措施也至关重要。

1 故障发生概况

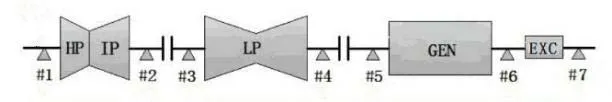

2号汽轮机为东方汽轮机厂生产并增容改造的330MW、亚临界、中间再热、双缸双排汽、凝汽式机组。轴系由高中压转子、低压转子和发电机转子、集电小轴及7个轴承组成,见图1所示,其中1号、2号轴承为可倾瓦轴承,其他轴承均为椭圆瓦轴承。

1.1 大修后首次冲转

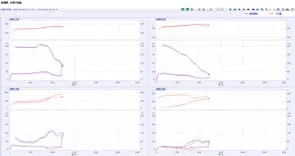

2017年2月至4月,2号机组进行大修。4月9日,机组大修后冷态启动。图2所示为低压转子轴振波德图。转速升至1200r/min时各测点振动均比较良好,轴振均小于40um,瓦振小于10um。但暖机过程中#3、#4瓦轴振开始缓慢爬升,20min后振动上升速率加快。3X升至119um后,降转速至600r/min。降速过程中,振动继续增大,其中3X最高升至198um。600r/min暖机过程中,振动有所下降,但3X保持在131um左右不再下降。执行打闸操作,转子静止后投入盘车运行。此时,DCS画面显示转子偏心值为54um,就地测得大轴晃动度为60um,而冲转前转子偏心值仅为24um。整个升降速过程中,除高中压缸瓦振随低压转子轴振同步变化外,其他测点振动均较小且无异常波动。

1.2 第二次冲转

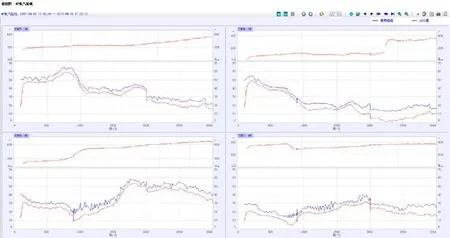

待转子偏心值恢复至26um后,再次进行冲转。图3所示为第二次冲转时低压转子振动波德图。与第一次类似,1200r/min暖机过程中#3、#4瓦轴振开始缓慢爬升,约20min后振动上升速率加快,轴振超过120um,手动打闸。降速过程中,振动继续增大,其中3X最高升至252um,3Y最高升至248um。转速降至150r/min时,3X仍然高达232um,3Y高达236um。转子静止后投入盘车运行,DCS画面显示转子偏心值为90um(远远超过冲转前偏心值),就地测得大轴晃动度已顶表。

图1 轴系示意图

图2 低压转子轴振波德图(第一次冲转)

图3 低压转子轴振波德图(第二次冲转)

2 振动分析

2.1 图谱分析

图4 低压转子轴振瀑布图(1200r/min中速暖机)

图5 低压转子轴振波德图(第四次升速)

由波德图可以看出,两次冲转振动变化相似,中速暖机过程中振动均持续爬升,相位也发生缓慢变化。打闸后振动不降反而继续上升,尤其第二次打闸后轴振非常高,低速时仍然保持较高水平。盘车时大轴偏心值和晃动度较高,盘车一段时间后可以恢复至原始值。分析其瀑布图,发现振动向上发散主要由转频引起,见图4所示。

2.2 大修前后相关数据分析

大修前测量得中低对轮中心偏差数据为高低差60um,张口26um。修后的中低对轮中心偏差数据为高低差45um,张口14um,均符合标准要求,且向修前数据靠近。而且转子升速至1200r/min初期振动良好,暖机过程中才开始爬升,说明振动异常与轴系调整及载荷分配调整等关系不大。

本次机组大修,出于提高机组效率考虑,汽封间隙是按照标准的下限进行调整,首次启动发生动静碰磨的可能性非常大。

2.3 动静碰磨特征和机理

动静碰磨主要有如下特征:(1)固定转速下,振幅随时间逐渐增大或逐渐减小,变化的分量主要是一倍频成分;相位可能同时缓慢变化,也可能基本不变。(2)振幅、相位出现变化的时刻应该滞后于运行工况的变化。(3)严重碰磨在低频和倍频分量都应该有较明显的反映;非严重碰磨不会出现倍频分量增大,无法从频谱图上获得决定性判据。(4)动静碰磨可能发生的工况:定速暖机(包括临界转速前后)、升速过程、带负荷过程。

从两次冲转的振动现象来看,可以确认机组冲转过程中发生了动静碰磨,结合检修情况,判断碰磨主要发生在汽封,且第二次冲转碰磨较为严重。一般情况下,当摩擦发生在一阶临界转速以下时,转子局部受热产生热弯曲,而热弯曲的与不平衡量的角度相差小于90°。因此,摩擦后的总不平衡量将大于原始不平衡量,使摩擦进一步加重,转子的热弯曲也将继续增大,于是总的不平衡量又要增大,使摩擦再度加重,转子越磨越弯,形成恶性循环,最终振动快速发散、无法控制,振幅迅速超出限值,引发机组跳机。由此可以看出,机组两次冲转,值班员处理比较及时,轴振尚未到报警就打闸了。尽管如此,打闸过程中振动仍然向上发散,尤其第二次惰走时轴振超过了跳闸值。如果等到机组保护动作跳闸,那么惰走时振动可能会更大,极有可能造成严重的后果,导致大轴发生永久性弯曲。

3 故障处理

随着转子盘车运行,转子偏心值能够逐渐恢复至原始值,说明转子只是产生了热弯曲。为安全起见,至少盘车2小时,且转子偏心值恢复至原始值后再进行升速。通过控制轴振动、保证机组运行安全的前提下进行“磨合”,将动静接触部分磨平,使动静间隙逐渐合适,从而消除摩擦。

调整冲转参数,降低主汽压力至1.8MPa,提高再热汽压力至0.3Mpa;降低高压轴封温度至180—190℃;只保留一台真空泵运行,降低真空至84KPa以下。

将中速暖机转速下调至800r/min。待振动相对稳定且满足暖机结束条件,再升速至2000r/min进行高速暖机。升速或暖机过程中如任一轴振达到120um,瓦振达到60um,且上升较快时先进行降速暖机,若振动继续增大超过150um,则机组打闸。

3.1 第三次冲转

检查大轴晃动度和转子偏心值均已恢复后,再次进行冲转,升速至800r/min低速暖机。暖机过程中,3X、3Y继续爬升,19min后3X爬升至115um,3Y爬升至65um。降速至500r/min暖机,振动并未减小,而继续爬升,3X逐渐爬升至152um,3Y逐渐爬升至132um,且呈继续上升趋势。机组打闸,惰走过程中,3X最高升至154um,3Y最高升至164um。盘车投入后,DCS画面显示转子偏心值为55um。

3.2 第四次冲转

待转子弯曲值恢复至25um后,继续升速至900r/min进行低速暖机。暖机过程中振动基本上比较稳定,保持65um以下。往后的升速、高速暖机以及工作转速下,振动同样没有再出现明显异常,说明动静碰磨故障已基本排除,如图5所示。

4 结论

机组大修时,汽封间隙依据标准的下限进行调整,导致启动升速过程中发生了动静碰磨故障,振动无法稳定,迅速向上发散。如果不果断采取措施而等保护动作跳机,则极有可能惰走时振动继续爬升,产生剧烈振动,造成严重的后果,甚至产生大轴永久性弯曲。本次故障处理中,运行人员没有冒险强制升速,且振动幅值控制也比较适合,故转子只是产生了热弯曲,并没有造成较为严重的后果。在进行了四次冲转后,最终消除了动静碰磨,并顺利启动带上负荷。

[1]张学延.汽轮发电机组振动诊断[M].北京:中国电力出版社,2008:204-212.

[2]孔祥渠,宋光雄,李威.汽轮发电机组启机过程动静摩擦故障分析[J]汽轮机技术,2012,第54卷第2期.

[3]陆颂元.大型机组动静碰磨的振动特征及现场应急处理方法[J]中国电力,2003,第38卷第1期.