江苏省典型汽车涂装企业VOCs排放特征与污染控制技术

2017-12-23夏思佳乔月珍穆肃赵秋月

夏思佳,乔月珍,穆肃,赵秋月

(1.江苏省环境科学研究院, 江苏 南京 210036;2.江苏省环境监测中心,江苏 南京 210036)

江苏省典型汽车涂装企业VOCs排放特征与污染控制技术

夏思佳1,乔月珍1,穆肃2,赵秋月1

(1.江苏省环境科学研究院, 江苏 南京 210036;2.江苏省环境监测中心,江苏 南京 210036)

利用物料衡算和源排放测试对江苏省典型汽车涂装企业VOCs排放特征进行研究,并提出最佳治理技术。结果表明,大客车单位涂装面积VOCs排放量达到300 g/m2以上,小轿车为40~60 g/m2。苯系物是VOCs排放的重要组分,最高占比为33.2%~64.6%。乙酸丁酯、异丙醇、丁醇等醇酯类物质近年来广泛用于代替苯系物溶剂,其排放占比为29.6%~61.2%。汽车涂装行业最佳治理技术包括采用3C1B、水性免中涂等先进涂装工艺,用粉末涂料、水性涂料和高固体成分涂料等代替溶剂型涂料,从源头控制排放。采用干式漆雾分离技术、转轮浓缩吸附-蓄热式焚烧技术等先进尾气治理技术,VOCs去除率可达99%以上。

汽车涂装;挥发性有机物;排放特征;污染控制技术;江苏

2000年以来,中国汽车制造行业迅猛发展,成为重要的新兴产业。2014年,江苏省汽车产量198.6万辆,同比增长18.5%。随着汽车需求量的增长,江苏省汽车产业将继续保持高增长率。汽车制造业表面涂装过程中产生的挥发性有机物,是对流层臭氧(O3)和二次有机气溶胶(SOA)的重要前体物,也是增加大气氧化性的主要因素[1-3]。同时,该行业排放的苯系物等有毒有害VOCs会对人体健康造成严重的损害[4-5]。

汽车制造业涂料用量大,VOCs成分复杂,排放强度大,是VOCs污染控制的重点。北京市、上海市、珠三角地区均开展了典型汽车涂装企业VOCs排放成分测试,获取了部分源谱信息[6-9]。美国、欧洲等发达国家以及台湾、香港、北京、上海、广州等地根据排放特征先后制定了一系列VOCs污染防治措施,包括涂料中VOCs限值、汽车涂装VOCs排放标准、污染治理技术指引等[10-18]。2012年国务院印发的《重点区域大气污染防治“十二五”规划》中将VOCs列为大气污染重点控制对象,“十三五”期间国家将首先推进汽车涂装的VOCs整治工作。

目前,国内针对汽车涂装行业基于VOCs排放特征制定污染控制措施的研究较少。本研究将深入分析汽车涂装行业VOCs排放特征,识别VOCs关键组分,总结污染控制最佳适用技术,为制定基于改善空气质量为目标的汽车涂装行业VOCs控制策略提供科学可靠的技术支撑。

1 研究方法

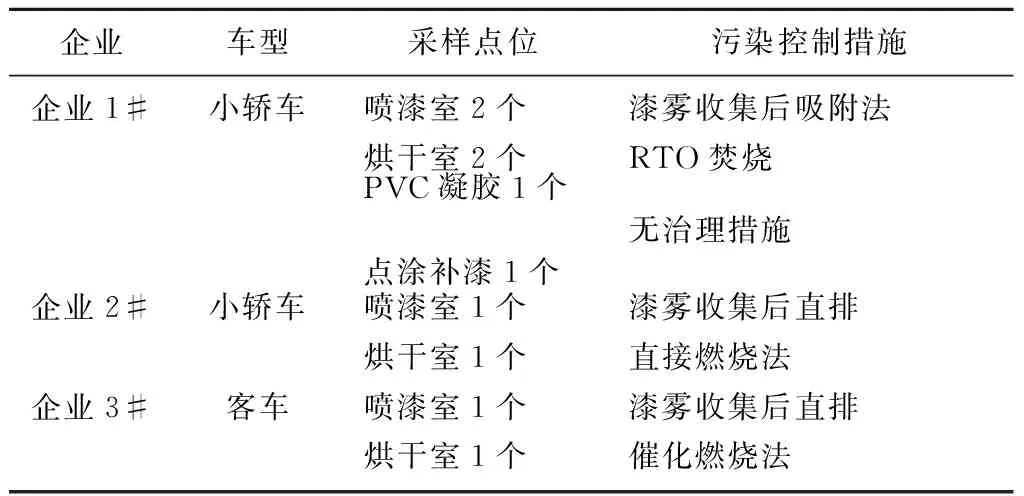

选取江苏省不同车型(轿车、客车)的典型涂装企业开展VOCs全过程排放特征调查,筛选关键排放环节,开展源排放特征与最佳适用技术研究。

1.1 单位涂装面积VOCs排放量估算

利用物料平衡法计算各车型单位涂装面积VOCs排放量,了解不同车型单位面积VOCs排放总量特征,计算公式见式(1):

E=(I-O1-O2)/A×103

(1)

式中:E——单位涂装面积VOCs排放总量,g/m2;I——各涂装单元每月使用涂料、稀释剂、密封胶及清洗溶剂中VOCs的量, kg/月;O1——每月回收VOCs的量(可再利用或进行废物处置),kg/月;O2——每月污染控制设备破坏掉的VOCs的量,kg/月;A——每月底涂面积,指车体底涂之总面积,计算机辅助设计系统设计的车身本体面积,m2/月。

1.2 源排放测试

采用源排放测试了解企业排气筒VOCs排放浓度水平与物种组成。企业类别、废气处理设施与采样情况如表1所示,包括采用不同尾气处理措施的2家小轿车生产企业,以及1家轻型客车生产企业,重点针对排放量大的喷漆室和烘干室进行采样测试,采样频次3次/d,共2d,样品通过烟囱采集。源排放样品的测定采用固体吸附/热脱附-气相色谱法,用填充聚 2,6-二苯基对苯醚(Tenax)采样管,在常温条件下,富集环境空气或室内空气中的挥发性有机物,将温度较高的排气筒采样管连入热脱附仪,加热后将吸附成分导入带有氢火焰离子化检测器(FID)的气相色谱仪进行分析。

表1 VOCs采样企业情况

2 结果分析与讨论

2.1 涂装工艺与排污环节

江苏省轿车生产企业大部分采用电泳底漆、中涂、面漆传统3层涂层体系,其底漆采用水性环氧树脂阴极电泳底漆,基本不含有机溶剂,中涂和面漆主要使用氨酯漆、丙烯酸漆和聚酯漆等涂料,有机溶剂含量较高,使用量占50%以上。为减低VOCs排放,已有两家企业率先采用了水性免中涂工艺,使单位涂装面积的VOCs排放量从50~90 g/m2降至<25 g/m2,对于削减VOCs排放量效果显著。客车和微、轻型货车表面涂装对锈蚀防护、抗石击、耐候性和紫外线隔离性能的要求相对较低,故其普遍采用2C2B涂层体系,省略了中涂层。目前,省内客车和微、轻型货车生产企业在底漆喷涂上基本实现了电泳喷涂,而面漆喷涂主要依据客户需求,利用人工喷涂的方式进行。根据典型企业调查结果,涂料中含有的VOCs组分主要包括甲乙酮、间,对-二甲苯、乙苯、甲苯、异丙醇、乙酸乙酯、丙酮、邻-二甲苯、甲基异丁基酮、1,2,4-三甲苯、1,3,5-三甲苯、苯、苯乙烯、正丁醇、异丁醇和乙酸丁酯。

汽车涂装工艺过程中VOCs主要产生于:中涂和面漆的喷涂及烘干过程和塑料件加工的涂漆工序。车身密封和喷防护蜡两个步骤中,由于PVC和防护蜡中的VOCs含量相对较少,不是主要的排污环节。车身涂装产生的有机废气具有大风量、中低浓度的特点。(1)喷漆室:喷漆室排放废气中主要有害成分为喷漆过程中挥发的有机溶剂。喷漆室的排风量很大,排放废气中的有机物总浓度很低,通常在100 mg/m3以下。另外,喷漆室的排气中还经常含有少量未处理完全的漆雾,特别是干式漆雾捕集喷漆室,排气中漆雾较多。(2)烘干室:烘干废气的成分比较复杂,除有机溶剂本身的成分外,还包含热分解生成物和反应生成物。电泳涂料虽然属于水性涂料,但其烘干气中仍含有较多的有机成分。除电泳涂料本身含有少量的醇醚类有机物外,还包含烘干过程中的热分解生成物(如醛酮类小分子)。电泳烘干废气中的总有机物质量浓度一般在500~1 000 mg/m3,比溶剂型涂料的烘干废气低一些。(3)固废储存地:废油漆桶以及漆雾收集后产生的漆渣如不能及时处理,常产生有机废气。

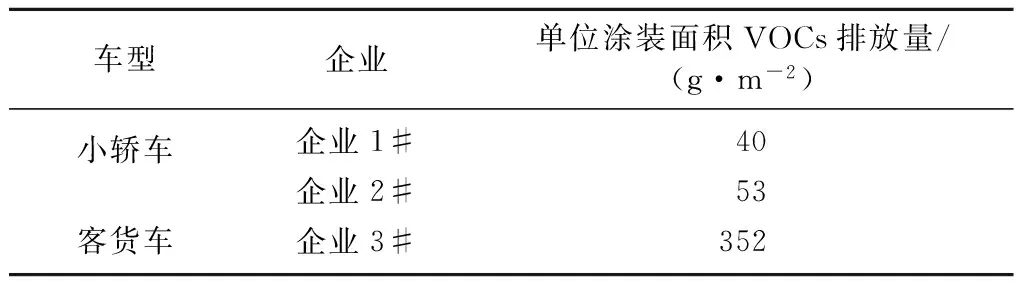

2.2 单位涂装面积排放总量

通过物料衡算法计算的单位面积VOCs排放总量结果如表2所示,不同车型的单位涂装面积VOCs排放情况有较大差异,小轿车由于涂装车间密闭设施好,涂料用量相对较低,单位涂装面积的VOCs排放量低,在40~60 g/m2之间,而客货车特别是大客车采用人工喷涂,车间密闭等污染控制措施较为薄弱,排放量达到300 g/m2以上。

表2 江苏省典型汽车涂装企业单位涂装面积VOCs排放总量

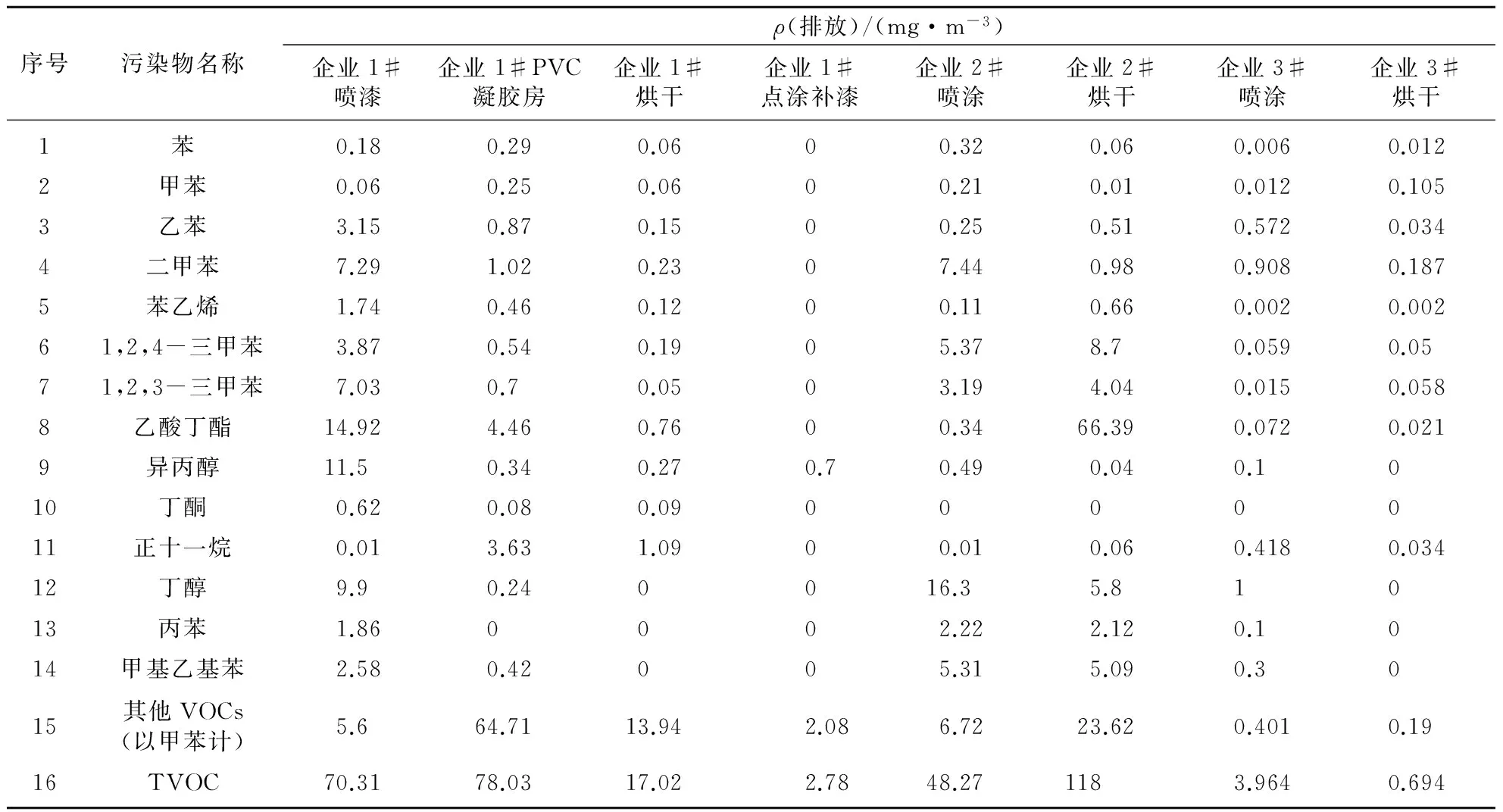

2.3 VOCs排放浓度与组分特征

3家典型企业VOCs排放的主要物种组成如表3,苯系物是汽车涂装企业VOCs排放的重要组分,3家企业排放占比在33.2%~64.6%之间。苯系物中最主要的物种是二甲苯,喷涂车间占比为10.3%~22.9%。乙酸丁酯、异丙醇、丁醇等醇酯类物质占比也相对较高,3家企业排放占比在29.6%~61.2%之间。随着溶剂行业的污染控制逐步严格,排放成分产生了显著的变化。酯类和醇类等物质在近年来作为苯系物溶剂的代替成分,它们的使用量大大增加,特别是一些稀释剂和清洗剂。总体来看,各家企业的排放物种大类有相似性,但具体物种组成与浓度贡献仍存在较大的差异,一是由于使用涂料成分不同,稀释比例也不一样;二是由于使用不同的末端处理技术对尾气排放组分产生影响,很难用统一的源谱代表整个汽车喷涂行业的排放特征。

表3 典型企业特征VOCs组分浓度

2.4 污染控制技术

2.4.1 源头控制

采用粉末涂料、水性涂料和高固体成分涂料等代替溶剂型涂料,能有效降低VOCs排放量。国内轿车涂装绝大多数采用阴极电泳+溶剂型中涂+溶剂型色漆+单组分罩光清漆工艺体系。轿车底漆已实现了全面的更新换代,但是中涂、面漆还是以溶剂型为主,VOCs排放量高于发达国家(地区)的排放水平,距环保型(低VOCs化、水性化)涂料的应用发展仍有一定的距离。

表4 不同车身涂装配套体系VOCs排放量水平

目前先进的涂装工艺包括3C1B技术和水性免中涂工艺。3C1B涂装工艺取消了3C2B工艺的中涂烘烤和打磨工序,待中涂、色漆、罩光漆3层涂装后一起进行烘干固化处理,可节省涂料使用量。水性免中涂工艺将经济型轿车和商用车车身由3涂层体系简化为2涂层体系,与3C2B涂装工艺相比,简化了车身涂装工艺,能减少20%VOCs排放。

2.4.2 车辆治理

汽车喷涂行业的末端处理措施包括喷漆室漆雾收集措施、VOCs废气收集与治理措施。喷漆室内的漆雾收集是汽车涂装行业重要的废气前处理措施,对VOCs的末端治理效果起关键作用。漆雾处理方法主要有过滤法、冷凝法和液体吸收法等,其中过滤法(干式)和液体吸收法(湿式)适用性较广,我国应用最广的文丘里型水旋(漩涡)漆雾分离技术是湿式处理法的一种。由于湿式(水洗)漆雾分离技术会产生漆渣等危险废弃物,美国和欧洲已限制其使用,并逐渐采用干式漆雾分离技术,有效降低能耗,且基本不产生化学凝结物。

经漆雾处理后的喷漆、流平和烘干废气主要含有VOCs有机废气,普遍采取吸附、燃烧和一些组合方式进行降解处理。采用直接燃烧法处理废气时,为提高废气处理的温度,减少燃料的消耗,通常使燃烧后的废气与燃烧前的废气进行热交换,根据热交换与废热利用形式的不同,常见的直接燃烧形式有RTO(蓄热式热力燃烧系统)和TAR(回收式热力燃烧系统),国内大型汽车企业涂装多采用RTO进行VOCs废气末端治理。对于新建的汽车涂装生产线,欧美汽车企业首选TAR来进行烘干室末端VOCs废气处理,处理效率可达到99%以上。采用吸附法-脱附再生技术也可达到90%以上处理效率。由于喷漆室风量大、浓度低,往往不能直接采用焚烧法处理,转轮浓缩吸附-蓄热式焚烧技术是目前喷涂废气治理效果最好的技术之一,采用吸附-脱附-浓缩焚烧等3项连续程序,将低浓度废气吸附浓缩,而后脱附采用焚烧技术处理,处理效率达到99%以上。

3 结论

(1) 汽车涂装行业VOCs排放主要来自中涂、面漆喷涂和烘干过程,排放量主要受使用涂料、涂装工艺、废气收集与处理措施影响。

(2) 苯系物是汽车涂装企业VOCs排放的重要组分,典型企业排放占比在33.2%~64.6%之间,其中最主要的成分是二甲苯,占喷涂车间占比为10.3%~22.9%。近年来乙酸丁酯、异丙醇、丁醇等醇酯类物质广泛用来代替苯系物溶剂,典型企业排放占比在29.6%~61.2%之间。

(3) 大客车面漆普遍采用人工喷涂,车间密闭等污染控制措施较为薄弱,单位涂装面积VOCs排放量达到300 g/m2以上,而小轿车为40~60 g/m2。

(4) 采用3C1B技术、水性免中涂等先进涂装工艺,并使用粉末涂料、水性涂料和高固体成分涂料等代替溶剂型涂料,能有效从源头控制VOCs排放。采用干式漆雾分离技术、转轮浓缩吸附-蓄热式焚烧技术等先进技术,VOCs去除率可达到99%以上。

[1] SHAO M,ZHANG Y H,ZENG L M,et al.Ground-level ozone in the Pearl River Delta and the roles of VOC and NOxin its production[J].Journal of Environment Manage,2009,90(1):512-518.

[2] BOEGLIN M L,WESSELS D, HENSHEL D.An investigation of the relationship between air emissions of volatile organic compounds and the incidence of cancer in Indiana counties[J].Environmental Research, 2006,100(2):242-254.

[3] 王倩,王红丽,周来东,等.成都市夏季大气挥发性有机物污染及其对二次有机气溶胶生成的贡献[J].环境污染与防治,2015 (7):6-12.

[4] SEKIZAWA J,OHTAWA H,YAMAMOTO H,et al.Evaluation of human health risks from exposures to four air pollutants in the indoor and the outdoor environments in tokushima,and communication of the outcomes to the local people[J].Journal of Risk Research,2007,10(6):841-851.

[5] HUSS M J, EBERLEIN K B, DARSOW U, et al.Short term exposure to volatile organic compounds enhances atopy patch test reaction[J].Journal of Allergy and Clinical Immunology, 2004,113(2):56-57.

[6] YUAN B, SHAO M, LU S H, et al.Source profile of volatile organic compounds associated with solvent use in Beijing, China[J].Atmospheric Environment, 2010,44(15):1919-1926.

[7] ZHENG J, YU Y, MO Z, et al.Industrial sector-based volatile organic compound (VOC) source profiles measured in manufacturing facilities in the Pearl River Delta, China[J].Science of the Total Environment, 2013,456:127-136.

[8] 乔月珍.上海市机动车和涂料VOCs 源成分谱及其大气反应活性研究[D].上海:华东理工大学, 2012.

[9] 赵建国,罗红成,黄碧纯,等.广州市工业挥发性有机物排放特征研究[J].环境污染与防治,2012(2):96-101.

[10] 北京市环境保护局,北京市质量技术监督局.汽车整车制造业(涂装工序)大气污染物排放标准:DB 11/ 1227—2015[S].北京:中国标准出版社,2015.

[11] 上海市环境保护局,北京市质量技术监督局.汽车制造业(涂装)大气污染物排放标准:DB 31/ 859—2014[S].北京:中国标准出版社,2014.

[12] 重庆市环境保护局,重庆市质量技术监督局.汽车整车制造表面涂装大气污染物排放标准:DB 50/ 577—2015 [S].北京:中国标准出版社,2015.

[13] 上海市环境保护局,上海市环境科学研究院.上海市工业固定源挥发性有机物治理技术指引:SEPB-VOCs/BAT-201307-001(R1)[R].2015.

[14] 香港环境保护署.空气污染管制(挥发性有机化合物)规例[S].2007.

[15] 广东省环境保护厅,广东省质量技术监督局.表面涂装(汽车制造业)挥发性有机化合物排放标准:DB 44/816—2010 [S].北京:中国标准出版社,2010.

[16] 日本环境省.VOC的排出规制制度[EB/OL].(2005-06-17)[2017-05-01].http://www.env.go.jp/air/osen/voc/seido.html.

[17] 台湾环保署.挥发性有机物空气污染管制及排放标准[S].2011.

[18] Limitation of emissions of volatile organic compounds due to the use of organic solvents in certain paints and varnishes and vehicle refinishing products and amending Directive 1999/13/EC:Directive 2004/42/CE[S].

EmissionCharacteristicsandControlofVOCsforTypicalAutomotiveCoatingEnterpriseinJiangsu

XIA Si-jia1,QIAO Yue-zhen1,MU Su2, ZHAO Qiu-yue1

(1.JiangsuProvincialAcademyofEnvironmentalScience,Nanjing,Jiangsu210036,China; 2.JiangsuProvincialEnvironmentalMonitoringCenter,Nanjing,Jiangsu210036,China)

The material balance method and source emission test were used for some typical automotive surface coating factories in Jiangsu province to study the emission characteristics of VOCs, and the best control technology was proposed. The results indicate that the VOCs emission of per unit coating area for the buses reaches more than 300 g/m2, and for the cars, between 40~60 g/m2. The benzene homologues are the important components in VOCs emission, which account for at most 33.2%~64.6%. In recent years, butyl acetate, isopropyl alcohol, butyl alcohol, etc. are widely used to replace the benzene solvents, and their highest proportion in VOCs emission is between 29.6%~61.2%. The best control technology for the automotive coating industry is to control the emission source by using the powder coatings, waterborne coatings, high solids coating and other coatings to replace the solvent coatings through the use of advanced coating technologies including 3C1B, water free coating and others. By using the advanced exhaust gas treatment technologies such as, dry paint-mist separation technology, runner concentrated adsorption and regenerative combustion technology and so on, the removal rate of VOCs will reach more than 99%.

Automotive surface coating; Volatile organic compounds (VOCs); Emission characteristics; Pollution control technology; Jiangsu

2017-05-23;

2017-08-04

国家环境保护公益性行业科研专项基金资助项目(20140919);江苏省科技支撑计划基金资助项目(SBE2014070918)

夏思佳(1986—),女,工程师,硕士,研究方向为大气环境管理、VOCs污染控制。

10.3969/j.issn.1674-6732.2017.06.004

X831

B

1674-6732(2017)06-0019-05

栏目编辑 周立平