基于等劣化理论和设备风险的检修策略优化

2017-12-20邓旭阳陈志光李俊雄龚庆武贾逸伦

邓旭阳,陈志光,李俊雄,龚庆武,贾逸伦

(1.广东电网有限责任公司电力调度控制中心,广州510600;2.武汉大学电气工程学院,武汉430072)

0 引 言

“资产管理”一词现在被用来描述电力行业最具挑战性的问题之一。资产管理涉及电力设备的投资、操作、检修、更换和最终退役,包括发电、输电、配电设备。由于资本投入可靠性的降低,妨碍了企业在新设备上的投入,迫使企业不得不检修和运营日益老化的设备。而目前,检修方法基本可以分为2大类[1]:故障后检修和预防性检修。而预防性检修又可以进一步的分为3个类别:定期检修、状态检修(CBM)和以可靠性为中心的检修(RCM)[2]。其中,定期检修通常是一种保守和昂贵的方式,它的检修是以一个固定的时间间隔执行,存在着检修不足和检修过度的问题;状态检修是根据设备本身的状态进行检修安排,以节约成本,但并没有考虑设备检修安排对系统运行可靠性的影响;RCM考虑了设备检修安排对系统运行可靠性的影响,从电力系统层面利用可靠性评估技术对维修活动进行优化,整体策略倾向于提高系统的可靠性,而对于设备发生故障时所造成的严重后果并没有太多的考虑。在CBM和寿命周期成本管理(LCC)的发展过程中,设备风险评估由于能较为全面地考虑各种决策因素和结合各种方法的长处,逐渐受到了研究人员的重视。故而基于风险评估的检修(RBM)受到越来越多人的关注[2]。

本文基于等劣化理论充分考虑了检修前后设备故障概率的变化,提出了一种计及设备故障风险的设备检修策略优化模型。

1 等劣化理论

设备的可靠性与很多因素有关,例如负载、环境、检修策略等等。而由于检修时不可能是设备焕然一新,效果有限,以及设备零部件的累积损伤和相互之间的耦合作用,设备的可靠性劣化成为了一个固有的物理现象。

在机械工程领域中,赵永翔等人提出了设备的等劣化理论[3]。等劣化理论可以分为广义等劣化模型和等劣化模型[4]。

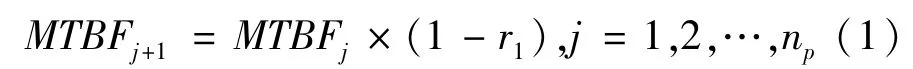

广义等劣化模型认为相邻小修周期平均无故障工作时间MTBF指标和性能指标的劣化速度相等,用公式可表示为:

式中r1为相邻小修周期可靠性劣化率,取值范围为〔0,1〕,f为小修周期序号;np为有效小修周期数。劣化率r1反映了一定负载、环境条件和维修策略下小修恢复产品功能的能力。但其值大于零时,表示产品的可靠性存在劣化现象;等于零时,表示预修后恢复产品功能如新。

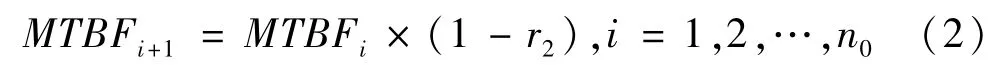

等劣化模型认为相邻大修周期MTBF指标和性能指标的劣化速度相等,数学上可表示为:

式中r2为相邻大修周期可靠性劣化率,取值范围为〔0,1〕;i为大修周期序号;n0为有效大修周期数。劣化率r2反映了一定载荷、环境和维修条件下大修恢复产品功能的能力。其值大于零,表示产品可靠性存在劣化;等于零,表示大修恢复产品功能如新。

等劣化理论认为设备在运行过程中,其可靠性和运行性能等在整体上随时间推移呈现出不断劣化的趋势。综合“广义等劣化模型”和“等劣化”模型,可以得出:

式中i,j分别表示大、小修周期序号;r1表示同一大修周期内的相邻两个小修周期之间的劣化率;r2表示相邻两个大修周期之间的劣化率。

2 基于等劣化理论的电力设备故障率分析

为方便后文分析计算,这里首先提出一个假设条件:假设在每一个检修周期内,设备的故障间隔时间是独立同分布,对于不同的小修周期,设备的平均无故障工作时间服从同一分布,但是具有不同的分布参数,特别地对威布尔分布而言,其形状参数取为一致,位置参数和尺度参数不一致。

由二参数威布尔分布[5]可以得出电力设备的失效率函数和可靠度函数分别为:

式中α为尺度参数,β为形状参数。

则其失效概率密度函数和累积失效概率密度函数分别为:

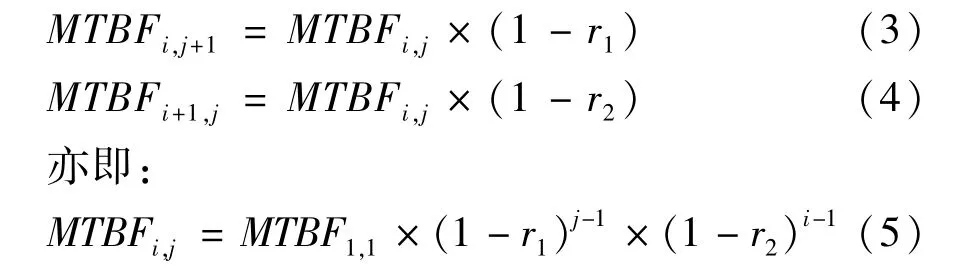

则MTBF可以用威布尔分布的均值来表示,得:

式中Γ(x)为伽马函数,其定义为:

则将式(10)代入式(5)可得:

式中ai,j是指第i个大修周期中第j个小修周期对应的威布尔分布的尺度参数。

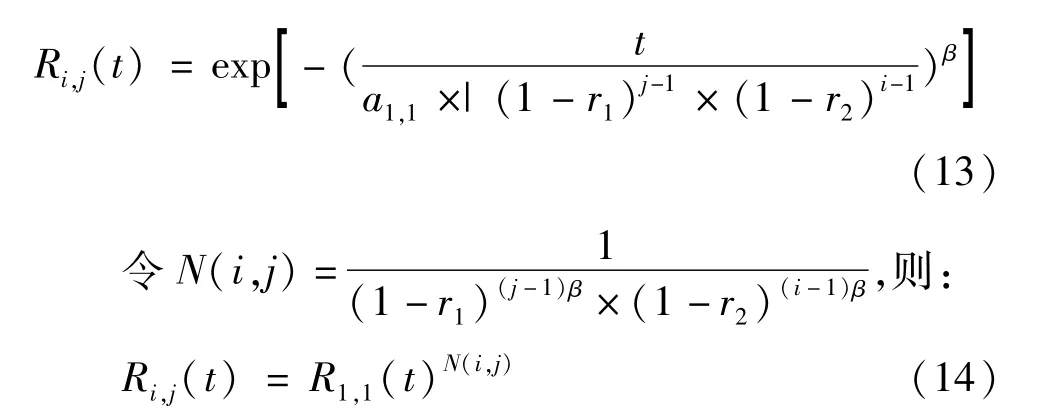

将式(12)代入式(7)后可得各个检修周期的可靠度之间的关系如下式所示:

显然,只需要知道第一个小修周期内的α1,1和β,其余小修周期内的可靠度都可按照该式进行求解。α1,1和β可根据具体设备的历史运行数据,由最小二乘法拟合得到。

再将式(13)代入式(9)可得出各个检修周期的累积失效概率密度与第一个小修周期的可靠度之间关系如式(15)所示。

3 电力设备风险分析和检修决策

3.1 电力设备风险分析

20世纪90年代初,为克服之前可靠性研究中注重事故概率研究,而易忽视后果严重的小概率事件的不足,风险的概念逐渐被引入电力系统。后来IEEE将风险定义为设备故障后事故所产生的后果与设备故障的概率的乘积[5]。从这可以看出风险是一个将故障率和后果综合考虑的指标,以风险作为检修评判的指标相比于状态检修只考虑设备状态亦即设备故障率更为全面,也更为合理。风险的表达式如式(16)所示。

式中Risk为风险;L为故障发生造成的后果;P为故障发生率。

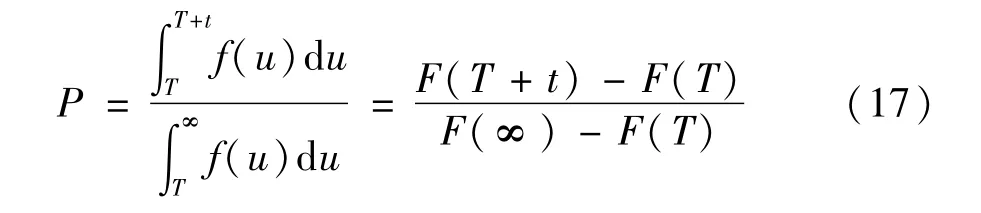

而故障发生率P的定义为已服役T年后,在其后续时间t内发生故障的概率[6],则根据可靠性函数的定义和条件概率的概念可以得出故障发生率的表达式为:

式中T为设备已服役年龄。

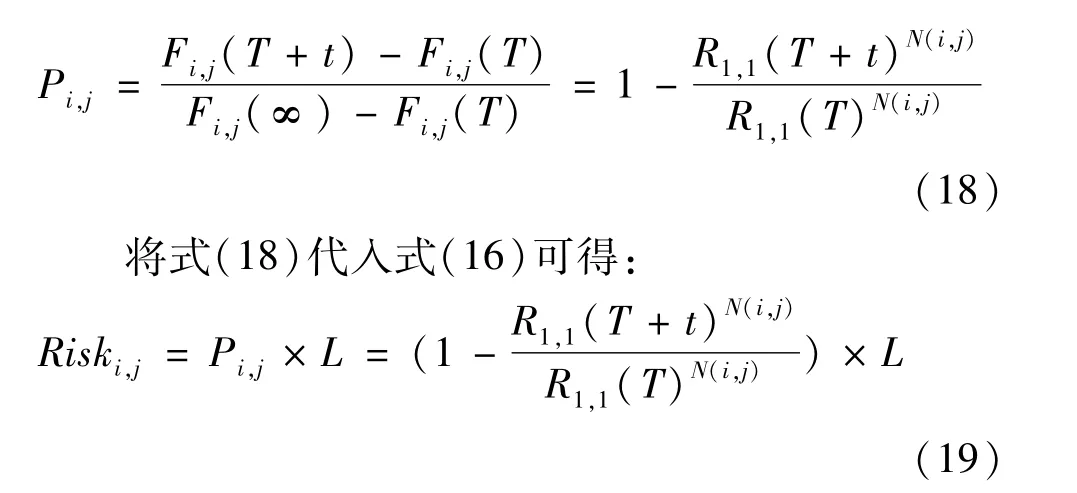

将式(15)代入式(17)可得:

3.2 检修决策

在检修安排中,需要考虑设备所面临的风险,也需要考虑为降低风险而采取措施时所付出的成本,只要在同时考虑两个方面时才能作出更加合理,也是更加具有可行性的检修策略,从而得出相应的实施方案。由于风险本事具有经济属性,是一种经济指标,而成本,无论是物质成本还是人力成本,都可转换为经济指标。故在此假设所有指标都已转换为经济指标。目前,使用比较多的两种选择标准如下:

(1)净效益方式[7]

每次检修都会降低设备的故障率,从而降低设备风险。故此,可将设备风险的降低量减去检修成本作为检修所带来的的效益,通过比较不同检修方式所带来的效益的大小,来选择检修策略。效益最高的检修方式即为最佳的检修策略。具体公式如下

式中Risk1为检修前风险;Risk2为检修后风险;Cost为检修成本。

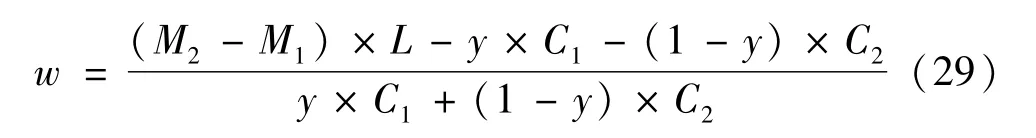

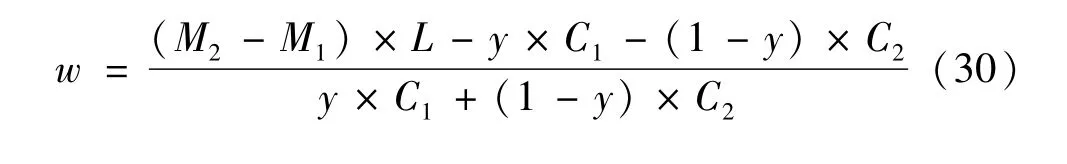

(2)效益/成本比方式[8]

这种方式就是通过比较效益与成本的比值,使投入的成本与风险降低量相称,所以得出最佳的检修策略。具体公式如下

式中Risk1为检修前风险;Risk2为检修后风险;Cost为检修成本。

文献[9]指出,对风险的可容忍性,英国健康和安全委员会认为,只有当减少风险是不可行的或投入的经费和减少的风险是非常不相称时,风险才是可容忍的(HSE,1992)。故此在本文中选择第二种方式。

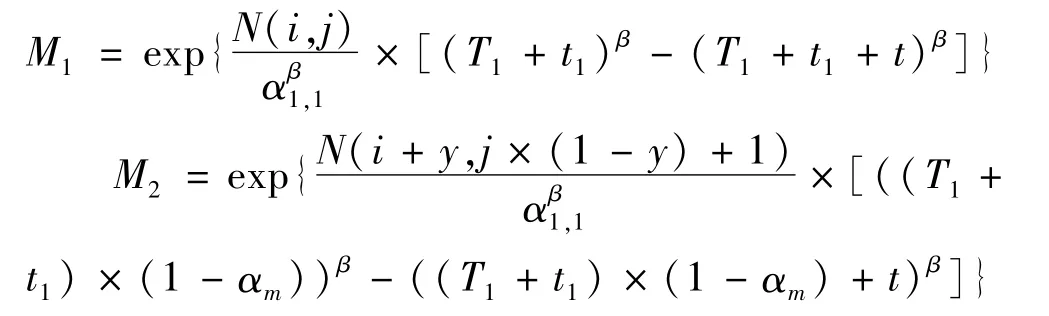

式(21)中,Risk1为检修前风险,Risk2为检修后风险,则可以得出:

式中y∈{0,1},其中 y=1表示检修采取大修,y=0表示检修采取小修;T1为检修前的实际服役年龄;T2为检修后的实际服役年龄;t为所取的风险考核期,例如风险Risk1为时刻T1之后t时间内的累积风险。

成本Cost为:

式中C1为大修成本;C2为小修成本。

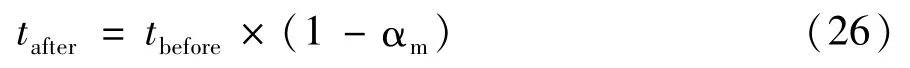

由于设备在经过检修后,其实际服役年龄会减小,但检修效果毕竟有限,不可能将设备完全修复如新,所以式(23)中的T2无法很好的确定,为此,引入役龄回退因子am来判断设备的实际役龄[10]。役龄回退因子是表征检修对实际役龄减小的程度。大修是对设备整体的修复和维护,取役龄回退因子am=0.8;小修表示设备部件、功能块的检修或更换等,取am=0.5。故役龄回退因子可综合表示为:

则检修后实际役龄可表示为:

式中tbefore为检修前时刻设备实际役龄。

则式(22)可改写为:

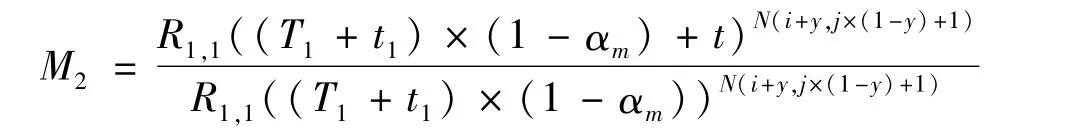

式中:

T1不再是检修前的实际役龄,而是上一次检修后设备的实际役龄;t1表示上一次检修后与本次安排的检修之间的时间间隔;t为所取的风险考核期。

同样,式(23)可改写为:

式中:

将上式和式(7)、(14)、(27)代入式(11),可得:

式中:

综上所述,目标函数为:

其中:

需要注意的是,在此目标函数中,变化量为t1和y,而不是 t。

约束条件为:

(1)风险阀值约束

在上一次检修之后到本次安排的检修之前这段期间,风险在这个期间随故障率的不断增大而不断变大,故只需取本次安排的检修之前时刻的风险,使其小于风险阀值即可,即:

需注意的是此风险阀值是一个累积风险阀值,因本文中所计算的风险都是计算时刻之后时间t内的累积风险,故此风险阀值在数值上会显得比较大。

(2)服役上限约束

任何设备都是有自己的服役上限的,到了一定年限,就需要报废更换,所以设备的服役年龄需要小于其服役上限,即:

T1+t1<Tth

4 算例分析

由于本文产生的最优化问题的算法设计比较简单,无论是基础的遗传算法,还是其他的各种智能算法,都可以用于解决该优化问题,故本文对于该优化问题的算法设计不再多加赘述。在本文中为更好的表现出设备风险和效益/成本比的随时间的变化,故采用画图法,将设备风险曲线和效益/成本比曲线画出来,然后根据图来找出最优解。

下面以变压器为例来对设备的检修策略进行优化,以达到使维修成本与故障成本总和最小的目的。故本文对设备进行检修决策,从而得出下一次检修与设备风险和效益/成本比之间的关系。

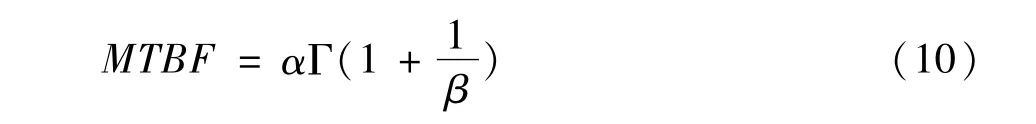

变压器的寿命分布用两参数的威布尔分布表示,取典型的分布参数,β=2.5,α1,1=14.8;因变压器故障而导致的停电损失为80万元;变压器单次大修费用为8万元,单次小修费用为1.5万元。变压器的设计使用寿命为40年,大修劣化率为0.25,小修劣化率为0.15。风险考核期选取为5年。该变压器只经历了第2次小修,由此易知,i=1,j=3。第2次检修之后设备的实际服役年龄为3年。该变压器的设备风险阀值为40万元,服役上限约束为18年。

在本文中,不确定的量只有上一次检修后与本次安排的检修之间的时间间隔t1(简称为检修间隔),和本次安排的检修的检修类别y。本文采用画图法,将设备风险曲线和效益/成本比曲线分别画出来,然后根据图来找出最优解。具体步骤如下:

(1)画出效益/成本比曲线。故此对检修类别分开讨论:

a.检修类别为大修,即y=1

将y=1和算例中各已知参数带入式(30)中,则w变为时间间隔t1的函数,故此可以画出大修效益/成本比曲线图,如图1中实线所示。

图1 不同检修类别的效应/成本曲线和设备的风险曲线Fig.1 Effect/cost curve of differentmaintenance s tyles and equipment risk curve

b.检修类别为小修,即y=0

同理,将y=0和算例中各已知参数带入式(30)中,w变为时间间隔t1的函数,可以画出小修效益/成本比曲线图,如图1中虚线所示。

(2)画出设备风险曲线:

将算例中各已知参数带入式(27)中,则可以得出Risk1与t1之间的关系,从而画出设备风险曲线图,如图1中点画线所示。

(3)画出设备风险阀值,即Riskth=40对应曲线,如图1中水平虚线所示。

(4)画出设备服役上限曲线,因本文图中采用的横坐标为t1,故此设备服役上限曲线应为Tth-T1对应的曲线,即图1中右侧纵坐标轴。

由风险阀值约束和设备服役上限约束可知,可行区间应位于设备风险阀值曲线下方,设备服役上限曲线左侧。由图1可以看出,在小修和大修的效益/成本比还没有达到最大值时,设备风险已经超过其风险阀值,故检修间隔t1应选取为设备风险曲线与设备风险阀值曲线的交点对应的 t1值,即1.98年。此时垂直虚线与效益/成本比相交于两个点,与大修效益/成本比相交的点的纵坐标为2.091,与小修效益/成本比相交的点的纵坐标为2.289。选择两者之间较大值,故此检修类别为小修,即y=0。综上,下次安排的检修应该为小修,与上一次检修之间的时间间隔应该为1.98年。

传统定期检修一般是1年一小修,5年一大修。如果按上述算例而言,其检修间隔应该为1年,采用的检修类别为小修。如按此方式检修,则其效益/成本比为1.086,与本文所采用的方式相比,其效益/成本比仅为本文所采用方式的一半。

故此,本文所采用的方法在此算例中有效的延长了设备有效检修之间的间隔,避免了目前定期检修中常见的检修过剩的问题,降低了检修的成本。同时,该方法因采用了风险阀值进行约束,也可避免定期检修另一个常见问题,即检修不足的问题,有效的提高了设备的可靠性。

5 结束语

本文从资产管理的角度出发,旨在使在设备全生命周期中所需成本最低,研究了电力设备基于风险的变周期检修决策,引入等劣化理论,借助等劣化模型和广义等劣化模型,结合威布尔分布,对基于风险的检修进行了一个定量的分析,从而推导出风险检修的效益/成本比函数,进而得出对电力设备基于风险的检修决策,并结合具体算例进行了分析说明,对相关电力设备风险检修决策有一定的参考借鉴作用。