港珠澳大桥组合梁钢主梁机器人自动焊试验及应用

2017-12-20李军

李军

(1.中铁宝桥集团有限公司 桥梁结构研究院,陕西 宝鸡 721006;2.北京石油化工学院 机械工程学院/光机电装备技术北京市重点实验室,北京 102617)

港珠澳大桥组合梁钢主梁机器人自动焊试验及应用

车平1李军平1邹勇2薛龙2

(1.中铁宝桥集团有限公司 桥梁结构研究院,陕西 宝鸡 721006;2.北京石油化工学院 机械工程学院/光机电装备技术北京市重点实验室,北京 102617)

针对常用的钢桥梁腹板焊接形式,开展了24 mm和40 mm的两种板厚试件的机器人自动焊接试验,坡口形式分别为V形和X形。试验结果表明,所焊焊缝外观成形和内部质量均符合规范要求。在港珠澳大桥总拼钢主梁腹板对接中的应用表明,采用机器人自动焊工艺方案后焊缝质量、焊接效率明显提升,焊接成本明显降低。

港珠澳大桥组合梁钢主梁腹板焊接机器人轨道式

0 序 言

目前钢桥梁板单元已经部分实现自动化焊接,但钢主梁节段组焊仍以手工焊为主。以港珠澳大桥浅水区非通航孔桥组合梁钢主梁项目为依托,根据港珠澳大桥组合梁钢主梁的结构特点和焊接自动化需求,采用轨道式机器人进行不同板厚的试验研究,并对试验用钢板、焊接材料、焊接工艺参数、焊接接头力学性能进行了充分的检验和对比。试验结果分析证明采用轨道式式焊接机器人焊接工艺可行。通过在工程实际中应用,焊缝质量、焊接效率、焊接成本等均有了明显提升,取得了很好的效果。

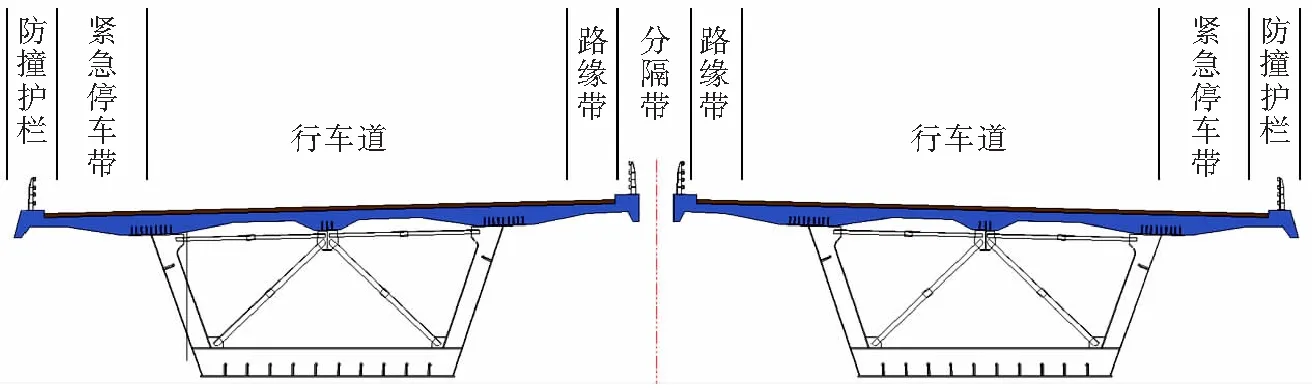

1 钢主梁结构特点

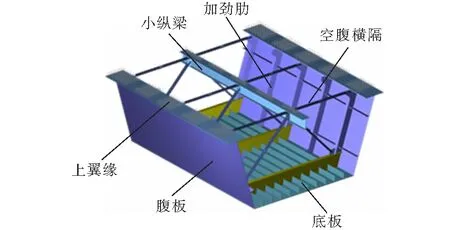

港珠澳大桥是由隧、岛、桥组成的跨海交通集群工程,大桥全长36 km,其中22.42 km长的上部结构采用钢结构,全桥用钢量达40万吨。其中,中铁宝桥集团有限公司(以下简称“中铁宝桥”)承担的港珠澳大桥CB05-G2合同段为钢箱组合梁结构,钢主梁(混凝土板以下)为开口槽型结构,由上翼缘板、腹板、底板、横隔板及加劲肋组成,其截面如图1所示。钢主梁主体材质为Q370qD和Q345qD,钢结构总工程量约39 939.4 t[1-2]。

图1 组合梁截面图

钢主梁节段采用大节段制造技术,标准节段长85 m,由9~10个小节段组成,如图2所示。采用焊接连接,施工方案为“板单元组焊→钢主梁小节段组焊→钢主梁大节段组焊→预拼装→桥位环缝焊接”。板单元已部分实现自动化焊接,如底板单元对接采用埋弧自动焊接工艺,但节段组焊仍以手工焊为主,自动焊程度很低[3-15]。

图2 组合梁钢主梁小节段构造

为了实现“车间化、机械化、自动化”的制作理念,中铁宝桥引进北京石油化工学院研制的轨道式焊接机器人,针对港珠澳大桥特点进行了有针对性的改进,在开展大量钢主梁腹板对接焊接工艺试验研究基础上,率先将该机器人自动焊技术大规模应用于港珠澳大桥大节段组焊中,减少了人为因素对焊接质量的影响,确保了项目的顺利实施。

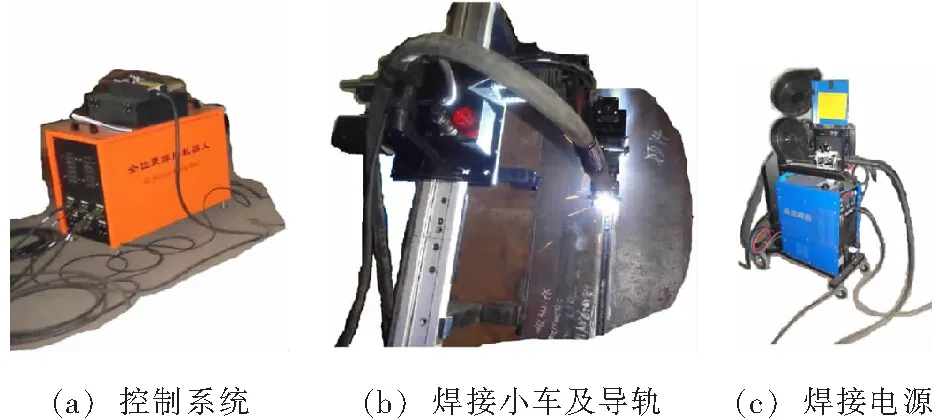

2 腹板自动焊用轨道式焊接机器人系统

轨道式焊接机器人由北京石油化工学院自主研发,其系统如图3所示,由焊接小车、导轨、控制箱、触摸屏、手控盒、机器人配套焊接电源及送丝系统等构成[16-18]。

焊接小车行走机构采用齿轮啮合驱动、轨道导向的方式。具备“弓”、“之”、“点之”、“直线”等多种方式,焊接时可根据施工位置的不同,对焊枪的摆动方式进行选择,并可大范围电动调节焊枪高低、水平偏差。轨道式焊接机器人具备焊缝轨迹自动跟踪、坡口规划自动排道、程控焊接参数等数字化功能,并针对港珠澳大桥腹板对接组焊特点,设计了加高导轨支撑座,开发了无盲区自动焊接和喇叭口自动焊接等功能模块,实现了港珠澳大桥腹板的全位置自动焊接。

图3 轨道式焊接机器人构成

3 机器人对接自动焊试验

3.1 试验方案

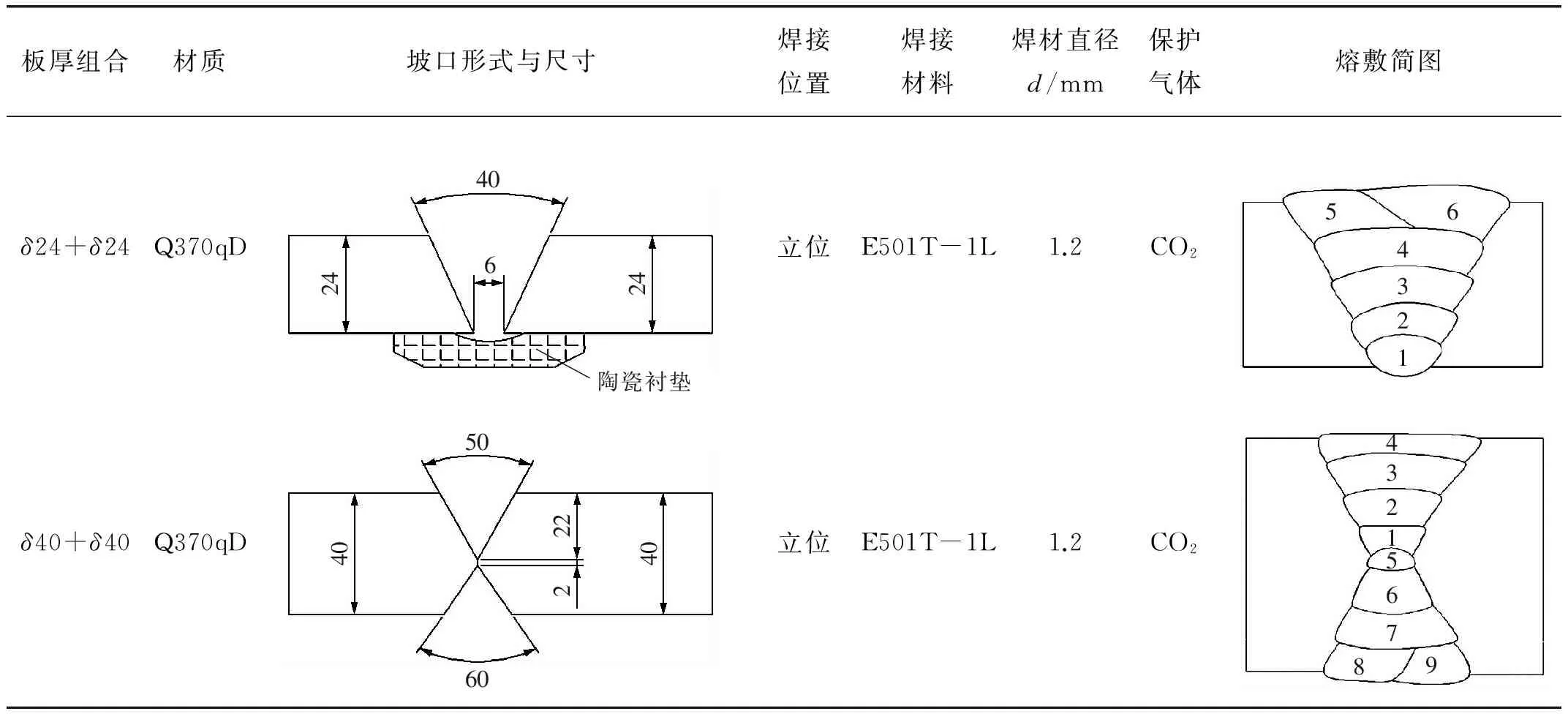

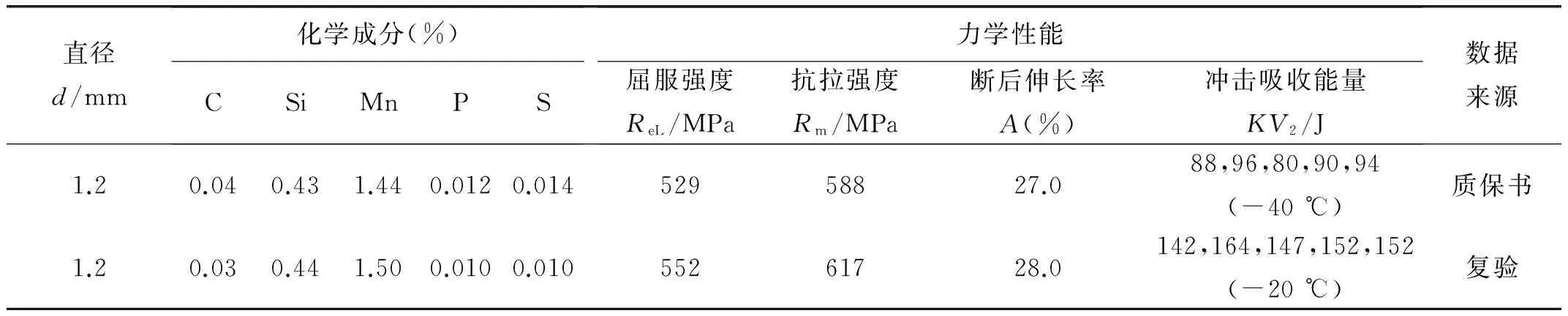

针对港珠澳大桥组合梁钢主梁腹板对接焊的特点,在将轨道式焊接机器人应用于总拼之前,在中铁宝桥生产车间进行了大量工艺试验和工艺评定。机器人自动焊试验方案见表1,包括板厚T为24 mm,40 mm的V形和X形坡口对接立焊,为与实桥腹板焊接位置一致,试验的立焊角度为70°左右。

表1 机器人自动焊试验方案

3.2 试验材料

3.2.1试验用钢板

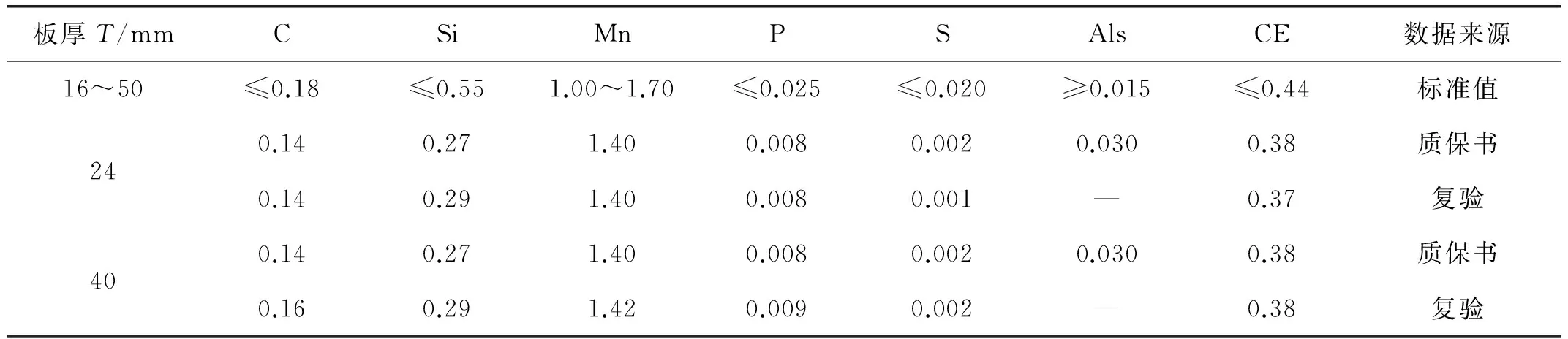

试验用钢板材质为Q370qD,符合GB/T 714—2008《桥梁用结构钢》的规定,钢板规格、化学成分和力学性能见表2和表3。

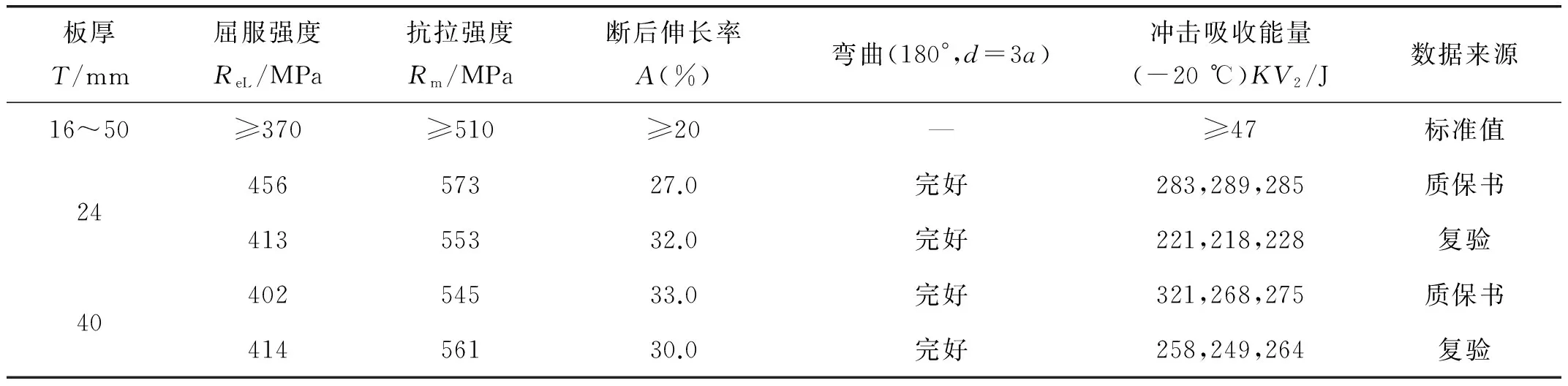

3.2.2试验用焊接材料

轨道式焊接机器人立位焊接腹板,因焊接机器人工艺参数、摆动轨迹一致性较好,可能会引起焊缝中心持续受热,导致焊缝冲击韧性衰减较大。因此,在选用药芯焊丝时应选择低温韧性更好的E501T-1L(φ1.2 mm),其化学成分及力学性能见表4。

3.3 焊接试验及参数

分别选取δ24,δ40的对接接头,采用轨道式焊接机器人焊接,焊接工艺参数见表5,试验场景如图4所示。两种板厚组合都在温度为5 ℃、湿度为73%下进行,选用气体流量为20~25 L/min,并且后一种对接接头组合需要气刨清根。

表2 试验用Q370qD钢板化学成分(质量分数,%)

表3 试验用Q370qD钢板力学性能

表4 试验用焊接材料E501T-1L化学成分及力学性能

表5 轨道式焊接机器人立位焊接工艺参数

图4 轨道式焊接机器人立位焊接

4 试验结果及分析

4.1 试验焊缝外观

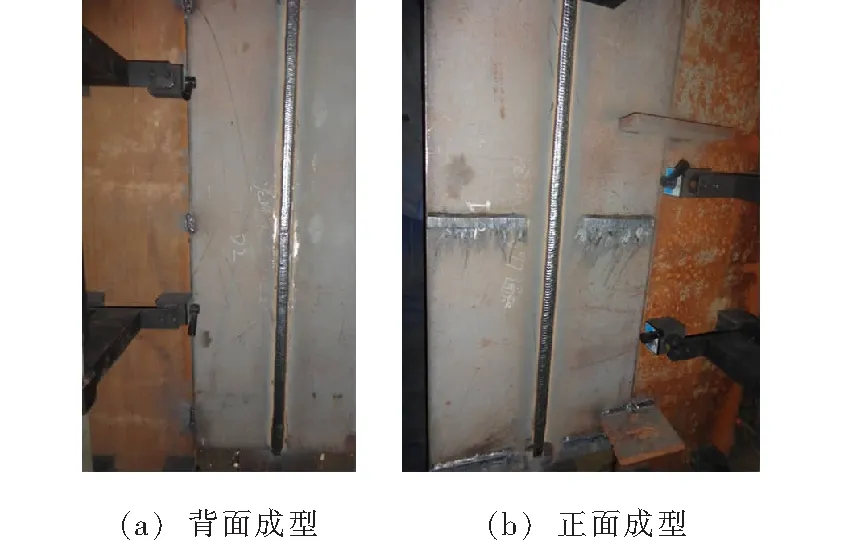

采用轨道式焊接机器人进行试验的焊缝分别如图5和图6所示。试件焊接后进行外观检查,焊缝外观质量符合规范要求。

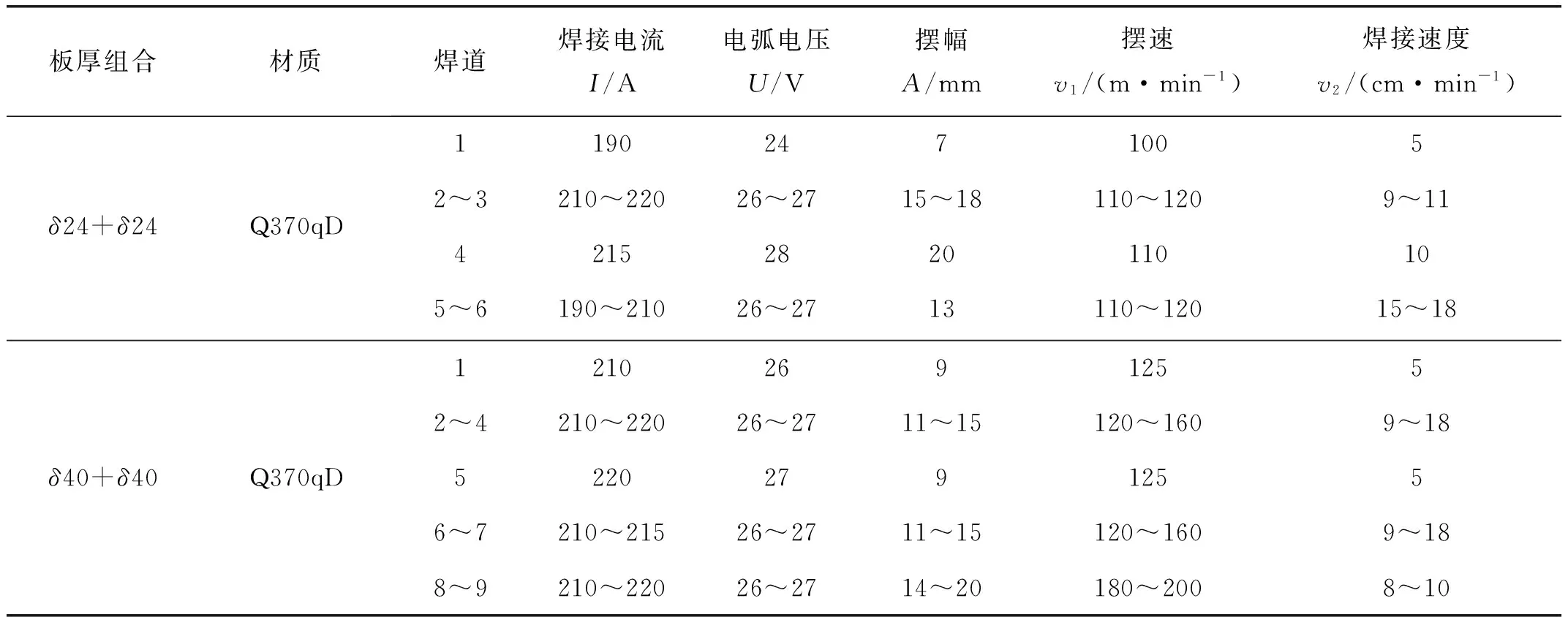

4.2 焊缝检验及分析

试件焊接完成24 h后对试件进行超声波探伤检验,一次探伤合格率均为100%,焊缝内部质量达到GB/T 11345—2013《焊缝无损检测 超声波检测 技术、检测等级和评定》Ⅰ级要求。力学性能试样按照GB/T 2650—2008《焊接接头冲击试验方法》、GB/T 2651—2008《焊接接头拉伸试验方法》、GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》、GB/T 2653—2008《焊接接头弯曲试验方法》和GB/T 2654—2008《焊接接头硬度试验方法》标准制备,接头力学性能及硬度试验结果见表6。

图5 24 mm板V形坡口对接焊缝

图6 40 mm板X形对接焊缝

板厚组合接头拉伸ReL/MPa断裂位置焊缝金属拉伸ReL/MPaRm/MPaA(%)低温冲击吸收能量(-20℃)KV2/J焊缝/焊缝中心热影响区/熔合线外1mm侧弯(d=3a,180°)最高硬度(HV10)δ24+δ24575母材58665426129253完好264δ40+δ40581母材57166828119213完好237

试验结果表明,焊缝强度、塑性、弯曲性能及冲击韧性均满足规范要求,特别是焊缝-20 ℃低温冲击吸收能量均大于47 J,说明焊接接头的低温冲击韧性良好;接头各区的硬度均低于标准值350 HV10,表明在焊接过程中未产生淬硬组织。

5 焊接机器人在钢主梁总拼腹板对接焊中应用

经过严格的试验及工艺评定,中铁宝桥率先将轨道式焊接机器人大范围应用于港珠澳大桥中山总拼现场的腹板对接中,如图7所示。采用机器人焊接,焊缝外观匀顺、一致性好,外观成型美观。

在港珠澳大桥CB05-G2标浅水区钢主梁46个大节段钢主梁中,采用轨道式焊接机器人焊接796条腹板立位对接焊缝,总长约3 182 m,总体一次探伤合格率99.64%。其中,652条焊缝一次探伤合格率达到100%,占腹板对接焊缝条数的82%,焊缝内部质量取得了前所未有的成绩。在相同的条件下,轨道式机器人焊接和手工焊相比,焊接效率提高1倍;另外,之前焊接同类焊缝需优秀焊工完成的工作,现在只需一般的焊机操作工即可完成,人力资源成本大幅降低。轨道式焊接机器人在港珠澳大桥总拼中的成功应用,将钢主梁制作精度和质量提升到了一个新的高度,开创了总拼生产自动化的先河,推动了行业进步,为港珠澳大桥建设树立了典范。

图7 轨道式焊接机器人在港珠澳大桥钢主梁腹板焊缝外观质量

6 结 论

(1)针对港珠澳大桥组合梁钢主梁大节段腹板对接特点,采用定制的轨道式焊接机器人进行应用前的工艺试验与评定,对板厚24 mm和40 mm、坡口形式分别为V形坡口和X形坡口的两种对接组合进行机器人自动焊,焊缝外观和内部质量均能满足港珠澳大桥的设计要求。

(2)现场实际使用结果表明,该机器人自动焊方案能满足总拼现场焊接需要,已在港珠澳大桥钢主梁中山总拼现场大范围应用,取得了很好的技术、经济和社会效益。

[1] 李军平,刘治国,车 平.港珠澳大桥组合梁建造技术[J].钢结构, 2016, 31(11):90-94.

[2] 李宗民,李军平.港珠澳大桥组合梁之钢主梁焊接变形及几何精度控制技术[J].钢结构,2015,30(1):65-68.

[3] 吉敏廷.箱型钢桥梁板单元自动化焊接技术应用研究[J].钢结构,2014,29(4):54-57.

[4] 车 平,张剑峰,袁 俊,等.新型桥梁钢Q420q双丝埋弧焊技术应用[J].焊接,2011(5):32-35.

[5] 徐向军.高强度桥梁结构钢及其焊接技术[J].焊接, 2007(6):37-41.

[6] 车 平.港珠澳大桥机械化、自动化焊接与切割技术的应用[J]. 金属加工(热加工), 2015(22):30-32.

[7] 张剑峰,孙立雄,袁 俊,等.京沪高速南京大胜关长江大桥钢梁焊接技术[J].焊接,2010(4):57-60.

[8] 马立芬,庞延波,郭 强,等.港珠澳大桥钢主梁自动化、数字化焊接系统的应用[J].金属加工(热加工), 2015(22):21-23.

[9] 张 华,范泽平,张志伟.港珠澳大桥钢箱梁节段拼装自动化焊接技术[J].金属加工(热加工),2015(22):27-29.

[10] 马晓健,范军旗.小型焊接机器人在港珠澳大桥制造中的应用[J].金属加工(热加工),2015(22):33-34.

[11] 殷宗香.手工电弧焊+CO2半自动焊接工艺在大直径管道焊接中的应用[J].科技与企业,2015(7):187.

[12] 尚希洪,曹光正.利用埋弧自动焊焊接乙炔气瓶瓶颈[J].压力容器,1994(1):88-89.

[13] 赵红忠.埋弧自动焊机在大口径厚壁管道焊接中的应用[J].环球市场,2016(1):51-52.

[14] 翟雪焕,原国栋.不锈钢符合钢板基层采用埋弧焊的焊接坡口设计[J].热加工工艺,2008,37(11):118-119.

[15] 林尚扬.焊接过程低成本自动化的选择与思考[J].机电产品开发与创新,1996(6):8-12.

[16] Xue L, Zou Y, Huang J Q, et al. Constant speed control for complex cross-section welding using robot based on angle self-test[J]. Chinese Journal of Mechanical Engineering, 2014, 27(2):260-268.

[17] Xue L, Wu J M, Huang J F, et al. Welding Polarity Effects on weld spatters and bead geometry of hyperbaric dry GMAW[J]. Chinese Journal of Mechanical Engineering, 2016, 29(2):351-356.

[18] Zou Y, Jiang, L P, Li Y H, et al. Welding deviation detection algorithm based on extremum of molten pool image contour[J]. Chinese Journal of Mechanical Engineering, 2016, 29(1):74-83.

2017-06-21

TG409

车 平,1975年出生,大学本科,高级工程师。主要从事桥梁钢结构焊接工作,已发表论文10余篇。