B780CF高强钢板焊接接头的疲劳性能分析

2017-12-20

(1.哈尔滨大电机研究所,哈尔滨 150040; 2.水力发电设备国家重点实验室,哈尔滨 150040)

B780CF高强钢板焊接接头的疲劳性能分析

贾朋刚1,2程广福1,2高秀玲1,2李长虹1,2

(1.哈尔滨大电机研究所,哈尔滨 150040; 2.水力发电设备国家重点实验室,哈尔滨 150040)

采用升降法在拉压载荷的作用下,对B780CF高强钢板原始态(调质态)、退火态(调质后退火)以及焊接接头退火态(调质板焊接后退火)的疲劳性能进行测试,得出应力比为-1条件下的B780CF原始态、退火态以及焊接接头退火态的疲劳极限分别为400 MPa,415 MPa和360 MPa。经历焊接热循环和消应力退火之后,B780CF焊接接头的冲击韧性急剧下降,热影响区粗晶区晶粒粗化,细晶区与母材之间的过渡区软化,并沿晶界析出托氏体;经扫描电镜的观察显示,高强钢板及其焊接接头的疲劳裂纹可萌生于疲劳试样的表面,也可萌生于疲劳试样内部的夹杂物和组织异常区域。

高强钢板疲劳极限疲劳源区形貌

0 序 言

随着中国水电行业的发展,水电机组对钢板的强度指标追求越来越高,高强钢板焊接结构的质量对于机组安全运行的意义也越来越凸显,高强钢板及焊接接头的疲劳性能参数对高速旋转部件以及承受压力脉动的大型管类件的结构设计和强度计算显得越来越重要[1-2]。B780CF是新开发的低碳贝氏体钢,用于水电机组的金属结构,具有强度高、韧性好的特点[3]。部分B780CF水工金属结构在生产过程中采用退火工艺降低和消除焊后残余应力,保证焊接结构不发生变形,但是退火易造成韧性下降,并对疲劳性能造成影响。目前国内外对B780CF高强钢的疲劳性能进行了深入研究,但是对退火态焊接接头的疲劳性能研究较少,并且焊接热循环和退火过程对B780CF焊接结构的疲劳性能影响的研究还不清楚[4-5]。因此,分析退火态焊接接头的疲劳性能对B780CF水力水电工程中金属焊接结构的设计和强度计算有重要意义。

为了对热处理后的高强钢板及其焊接接头的疲劳性能有进一步了解,文中以B780CF调质钢板为研究对象,选取钢板原始态、消应力退火态和焊后消应力退火态的焊接接头,分析研究疲劳性能,确定焊接和热处理对高强钢板疲劳性能的影响。

1 试验材料与方法

1.1 焊接试验与疲劳试样制备

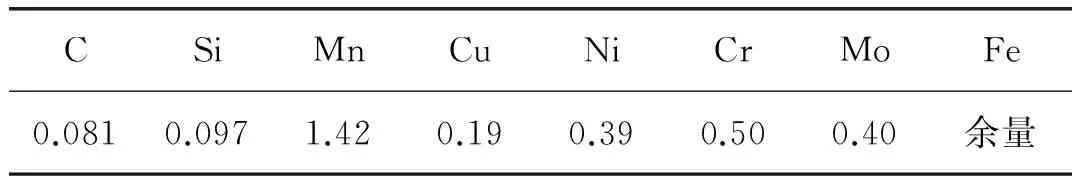

试验材料为宝钢开发生产的B780CF调质钢板,GMAW选用ER90S-G焊材,焊丝直径φ1.2 mm,电弧电压25 V,焊接电流230 A,焊接速度250 mm/min,气体流量20 L/min,保证焊接接头实际强度接近母材强度,焊接接头100%射线探伤合格。B780CF高强钢板的化学成分见表1。

表1 B780CF调质钢的化学成分(质量分数,%)

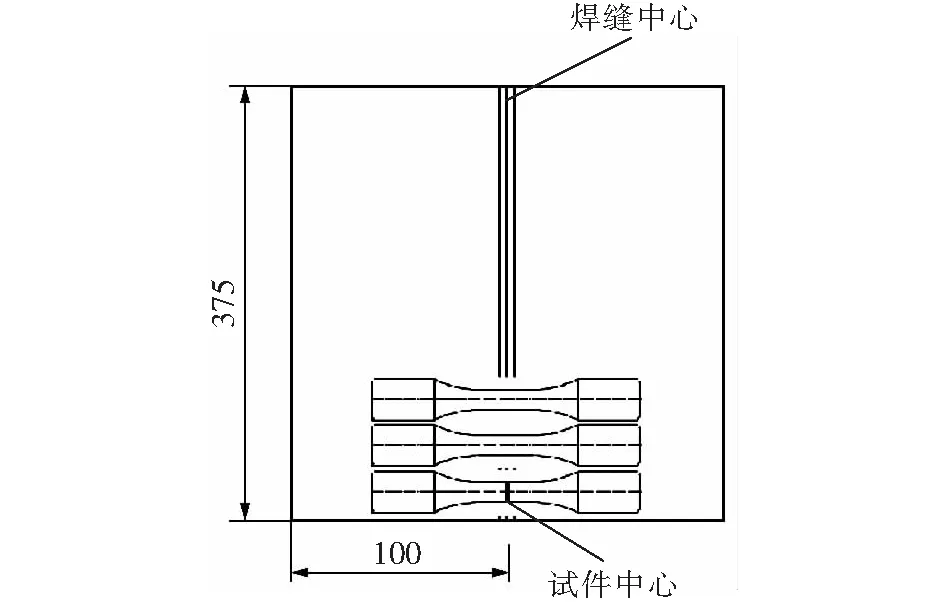

试验统一在同一张钢板下料并加工成不对称X形焊接坡口。对钢板及焊接接头分别进行消应力退火,退火温度为530 ℃,分别按照所需要的状态进行试板的制备,即:原始态、退火态以及焊接接头退火态。疲劳试样轴线垂直于钢板的轧制方向,焊缝位于试样平行段的中间,如图1所示。每个疲劳试样经过400号、800号、1 200号和2 000号砂纸沿轴向打磨。

图1 钢板焊接接头下料示意图

1.2 疲劳试验与断口分析

试验在室温空气环境下进行,采用HYG系列微机控制高频疲劳试验机,选应力比R为-1,以拉压方式加载。疲劳试验在控制轴向力的条件下测试试样的破坏循环次数,以应力为纵坐标,试样的破坏循环次数为横坐标,利用Origin软件对数据点进行拟合,可以得到试样的S-N曲线(疲劳应力-寿命曲线)[6]。疲劳极限采用升降试验法计算[7]。

采用Hitachi High-Tech Science Systems Corporation公司的S-3700N扫描电子显微镜对疲劳断口形貌进行观察与分析,以确定钢板及其焊接接头的失效特征。

2 试验结果与分析

2.1 力学性能

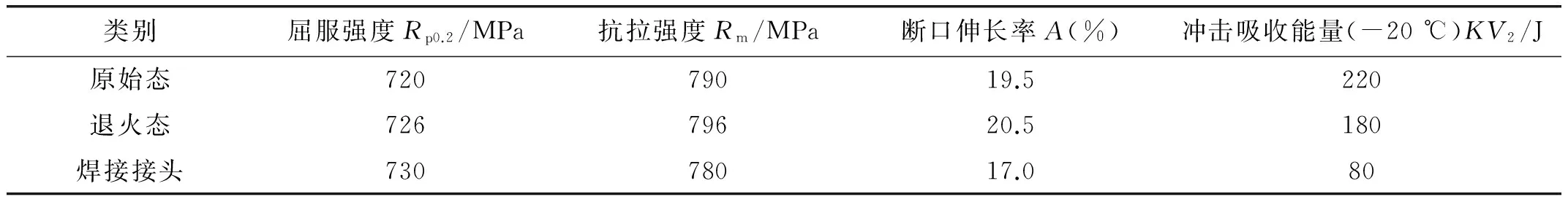

表2是B780CF钢板及其焊接接头的力学性能数值,其中冲击试验温度为-20 ℃(焊接接头试验中,冲击试样缺口位于焊缝中心位置),其余力学性能试验温度为室温。由表2可知,焊接过程和消应力退火过程对B780CF的强度和塑性影响不明显,但对冲击韧性影响很大,使冲击吸收能量急剧下降。

表2 B780CF试验材料的力学性能

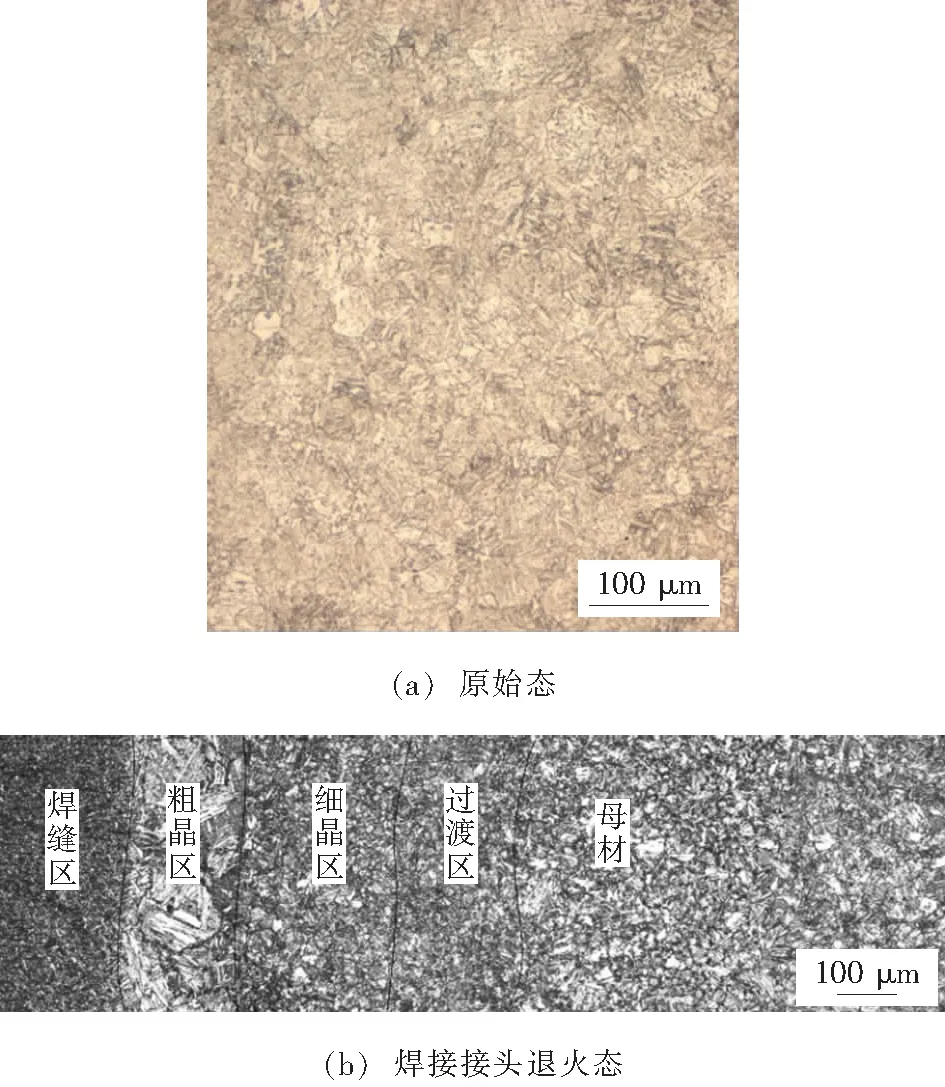

图2是B780CF截面的组织形貌。图2a是原始态组织,图2b是焊接接头退火态组织,从左至右依次为焊缝区、粗晶区、细晶区、过渡区和母材区。由图2可知,经过焊接热循环和消应力退火后,热影响区的粗晶区晶粒粗大,而过渡区则沿晶界析出托氏体。

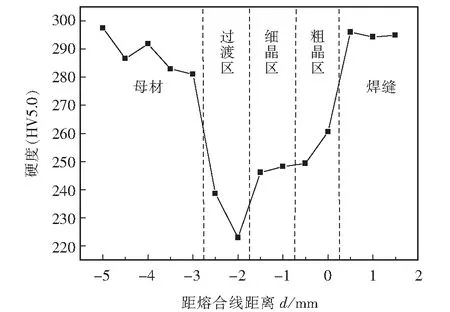

图3为焊接接头退火态的硬度分布。可以看到,粗晶区、细晶区和过渡区都存在一个软化区,过渡区的硬度降低最多,明显小于母材和焊缝。

图2 B780CF组织形貌

图3 接头硬度分布

2.2 疲劳性能

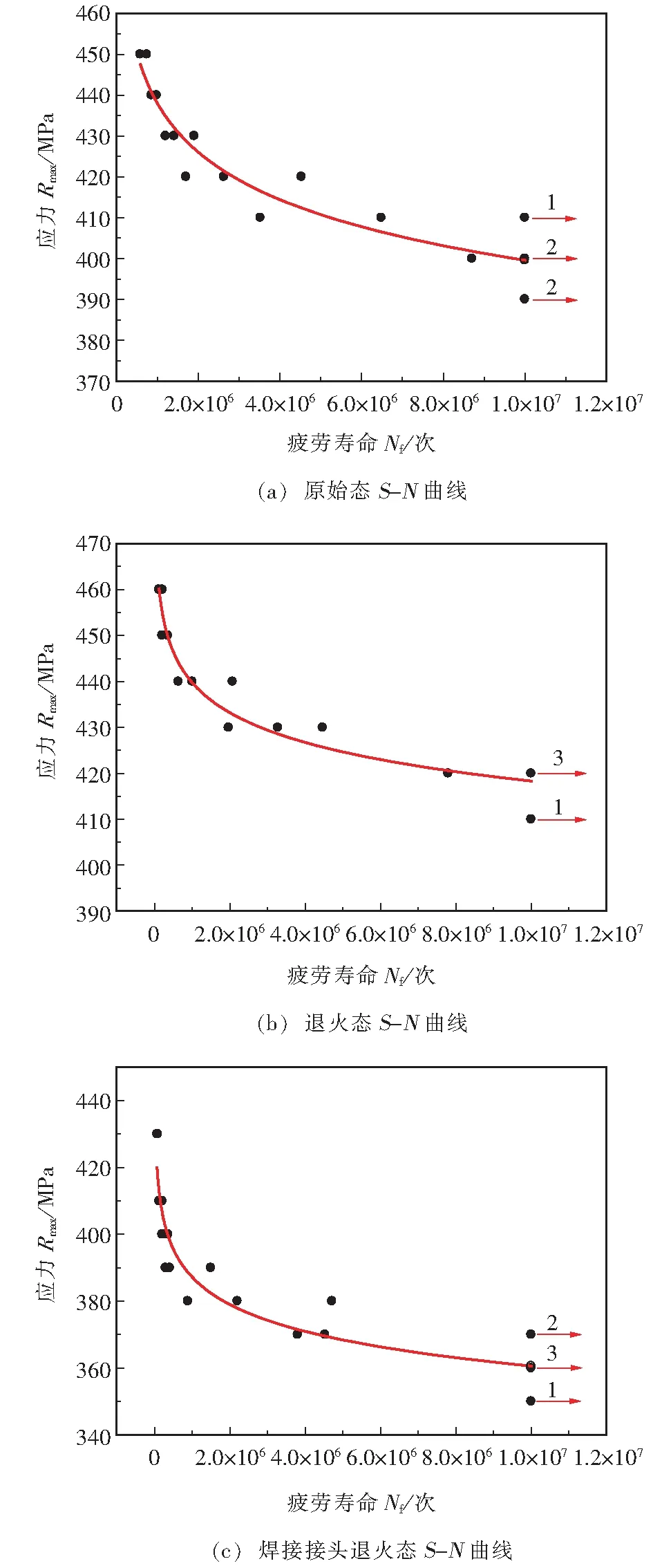

图4是B780CF钢板原始态、退火态和焊接接头退火态的S-N曲线。图中1×107的数据点表示疲劳试样经过1×107次循环载荷没有发生破坏,其余数据点则表示试样经受相应次数循环载荷后发生破坏。图中箭头上方的阿拉伯数字表示试样个数,未标箭头的数据点表示单个试样。由图4可知,退火态疲劳试验升降结果的应力分散度为3级,小于原始态和焊接接头退火态疲劳的应力分散度,同时焊接接头的疲劳寿命相比原始态的疲劳寿命明显降低。这是因为焊接接头中的夹杂物或缺陷容易产生疲劳裂纹形核,而裂纹源易引起材料的疲劳破坏,从而使材料的疲劳寿命降低。

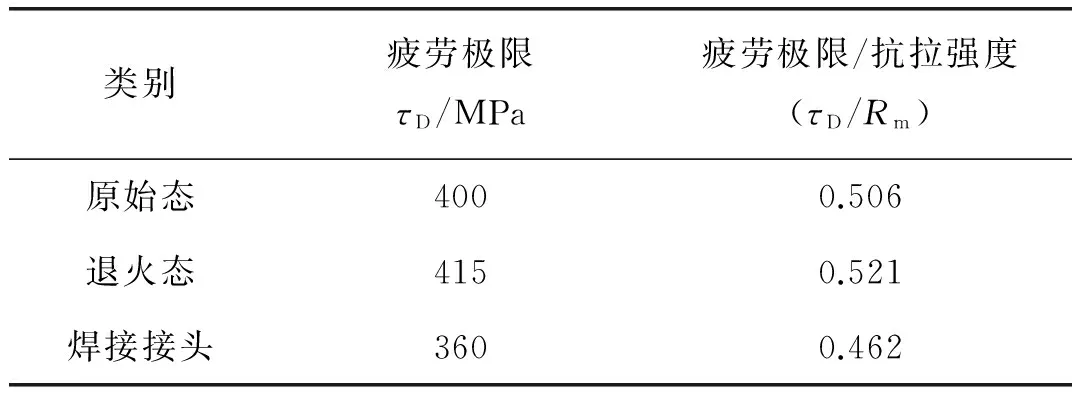

通过升降法计算得到B780CF原始态的疲劳极限为400 MPa,退火态的疲劳极限为415 MPa,焊接接头退火态的疲劳极限360 MPa,见表3。通过对比分析发现,退火态的B780CF疲劳极限最高,原始态的疲劳极限次之,焊接接头退火态的疲劳极限最低。因此,退火过程提高B780CF的疲劳极限,焊接后再退火这一过程降低疲劳极限。

图4 B780CF的S-N曲线

表3 B780CF疲劳极限

2.3 断口分析

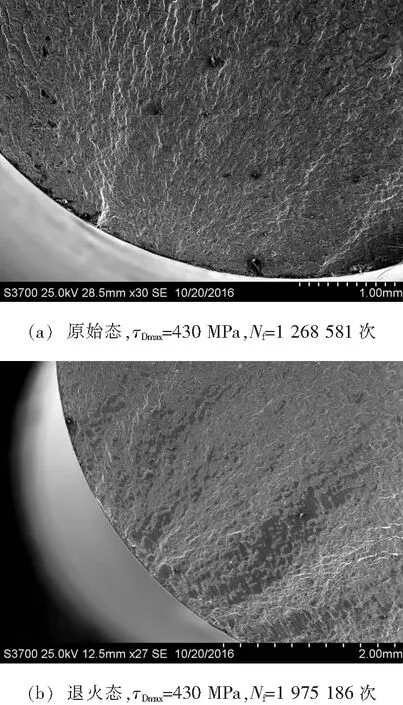

图5是B780CF原始态和退火态在疲劳加载条件下的疲劳裂纹源区形貌。由图5可见,疲劳源萌生于试样表面,疲劳条纹在疲劳源出呈发散状,疲劳裂纹的扩展方向沿着垂直于这些条纹的方向扩展。

图5 B780CF疲劳源区的SEM形貌

图6是B780CF焊接接头在疲劳加载条件下的疲劳裂纹源区形貌和EDS分析。如图6a所示,疲劳源区存在夹杂物,图6b为夹杂物的能谱分析。由图6可见,疲劳裂纹可萌生于疲劳试样内部Si和Mn的氧化物夹杂。

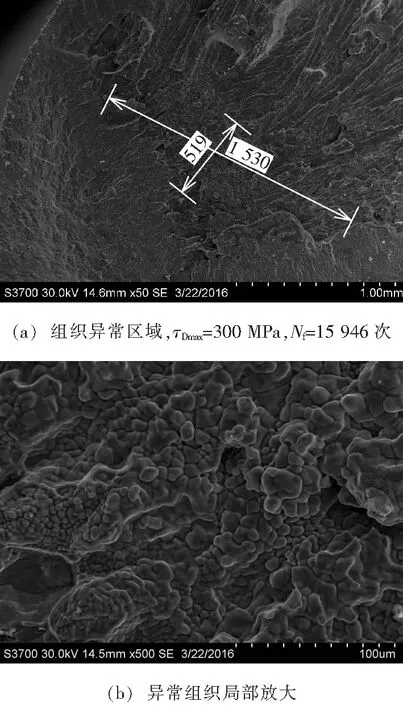

图7是B780CF焊接接头退火态在疲劳加载条件下的疲劳裂纹源区形貌。疲劳源区存在组织异常区域,异常区域尺寸为519 μm×1 530 μm,异常组织如图7b所示。由图7可见,疲劳裂纹可萌生于疲劳试样内部的组织异常区域。

图6 焊接接头夹杂物SEM形貌与EDS分析

图7 焊接接头疲劳源区形貌

3 结 论

(1)GMAW焊接工艺条件以及应力比为-1条件下的B780CF钢板原始态、退火态和焊接接头退火态的疲劳极限依次为400 MPa,415 MPa和360 MPa。退火过程提高B780CF的疲劳极限,焊接后再退火明显降低疲劳极限。

(2)经历焊接热循环和消应力退火后,B780CF焊接接头的冲击吸收能量急剧下降,热影响区的粗晶区晶粒粗化,细晶区与母材之间的过渡区变软,并沿晶界析出托氏体。

(3)B780CF及其焊接接头的疲劳裂纹可萌生于疲劳试样的表面,也可萌生于疲劳试样内部的夹杂物和组织异常区域。

[1] 廖向宇,彭国成,易全旺. 浅析超高强度钢的焊接工艺[J]. 焊接,2006(7):56-58.

[2] 陈裕川,王静华. 低合金高强度钢的焊接裂纹及其防止[J]. 焊接, 1978(5):1-10.

[3] Jeong W C.Relationship between mechanical properties and microstructure in a 1.5%Mn-0.3%Mo ultra-low carbon steel with bake hardening[J].Materials Letters,2007,61(11-12):2579-2583.

[4] 薛 彬,张天会,徐人平,等. 残余压应力场对B780CF钢焊接接头疲劳裂纹扩展的影响[J]. 焊接学报, 2016, 37(6):103-108.

[5] 吴海超,方海容,何忠韬. 焊接结构疲劳强度和疲劳寿命研究现状及展望[J]. 焊接,2014(7):26-30.

[6] 中国国家标准化管理委员会. GB/T 3075—2008金属材料疲劳试验轴向力控制方法[S]. 北京:中国标准出版社, 2008.

[7] 中国国家标准化管理委员会. GB/T 24176—2009金属材料疲劳试验数据统计方案与分析方法[S]. 北京:中国标准出版社, 2009.

2017-04-14

TG405

贾朋刚, 1984年出生,硕士,工程师。主要从事发电设备用金属材料加工工艺及性能的研究,已发表论文5篇。