现代有轨电车斜跨输油管保护方案设计

2017-12-19张鑫犇

张鑫犇

(上海市政工程设计研究总院(集团)有限公司,上海市200092)

现代有轨电车斜跨输油管保护方案设计

张鑫犇

(上海市政工程设计研究总院(集团)有限公司,上海市200092)

某新建现代有轨电车线路与既有输油管斜交,保证施工和运营期间输油管和有轨电车的安全是本工程的重点之一。设计方案采用桩板结构路基及减振道床,以减少有轨电车对输油管的影响;通过数值计算模拟验算了输油管的受力与变形,分析了该方案的可行性。在项目施工期间和建成后还应保持监测,确保有轨电车和输油管的安全,可为以后相关项目提供参考和借鉴。

有轨电车;输油管;桩板结构

0 引言

现代有轨电车为一种新型的城市轨道交通模式,相对于地铁、轻轨等具有造价成本低、建设周期短的特点,因此规划、建设规模逐年增长。在有轨电车的建设过程中,与周围既有环境不可避免地发生各种相互影响和制约。油气管道为长距离线性工程,有轨电车的建设有可能会与既有油气管线产生交叉。当与既有油气管线产生交叉时,处理不当可能会对油气输送与有轨电车行车带来安全隐患。

桩板结构是一种较为新型的路基结构形式,目前主要应用于高铁、轻轨、有轨电车等项目中。桩板结构由桩、托梁、承载板组成,其受力体系为由承载板将道床荷载传递至托梁,再通过桩将荷载传递至坚硬持力层。承载板跨度一般为5~10 m。采用桩板结构可以减小路基沉降,在软土、湿陷性黄土等地质条件下应用效果较为显著;可以提高车辆行驶的平顺性和路基的耐久性;可以跨越既有管线,对既有管线影响较小;相对于复合地基加固的方法,能有效减小管线搬迁的工程量。

桩板结构受力特点类似于桥梁,但是跨度相对较小。当有轨电车与油气管道发生交叉时,采用桩板结构路基对既有管道进行保护,具有建设成本适当、结构体系合理、对周围环境影响小的特点。本文以某新建有轨电车项目为例,对有轨电车斜跨输油管的方案进行介绍和安全性分析。

1 工程概况

广东某市新建现代有轨电车项目首期工程线路长约6.6 km,大致呈南北走向。车辆为100%低地板、铰接式现代有轨电车,采用3模块4转向架编组方式。最高运行速度为70 km/h,车辆长35.19 m,车体最大宽度2.65 m,车高约3.5 m,最大轴重120 kN。

根据管线物探资料,有一条既有输油管道斜穿有轨电车路基下方,范围为YDK4+326~YDK4+385。该输油管为直径273 mm的钢管,壁厚6.4 mm,穿越线路段埋深为4~6 m,与有轨电车线路夹角约为8°。

2 环境及条件

根据地质勘察报告,本段线路附近地下水水位埋深约1.8 m,土层自上而下分布如下:

(1)1-1人工填土。线路通过取原始地表主要为水田,现状为城市道路路基以及路中绿化带,厚约2.5 m。表面为路面结构及厚0.3~0.7 m的级配碎石,再往下为换填地基土,多为灰褐色、灰黄色中细砂夹黏性土,呈松散至稍密状。位于绿化带部分下方的填土则未经过严格的加固处理。

(2)2-1B淤泥质土。该处厚约9.8 m,褐灰、灰黑、深灰色,流塑状,该层土压缩系数av=0.43~3.95(平均1.39)/MPa,有机质含量Q=3.2%~20.7%,属于高压缩性有机质土。

(3)7-1强风化砂岩夹炭质页岩,钻孔未揭穿。

3 方案设计

当有轨电车行车时,输油管受到来自上方路基的压力,产生了一定的安全隐患。设计初期考虑过采用以下两种方案进行保护:一是改迁输油管线;二是不改迁输油管线路,采取一定的保护措施,减轻有轨电车对输油管的影响。

由于输油管改迁难度较大,协调层面较高,且附近并不具备改迁的条件,因此经过方案比选后,确定不采用改迁输油管线路的方案,但是需要采取一定的保护措施,以减小有轨电车项目对于输油管的影响,保证输油管和有轨电车的安全。在本项目施工阶段及使用阶段,输油管道的应力和变形应满足相应的要求,主要有:

(1)输油管道的应力不得大于其许用应力值。

(2)无内压状态下验算管道在外力作用下的变形,其水平方向直径的变形量不得大于钢管外径的3%。

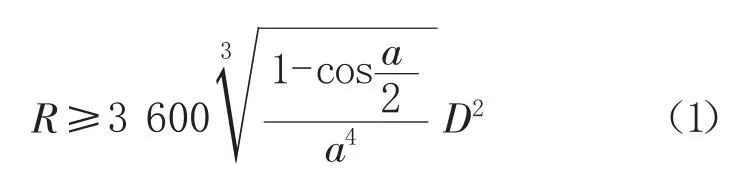

(3)由于项目施工及使用期会造成土体的变形,应考虑管道曲率半径的变化。弹性敷设管道的曲率半径不宜小于钢管外径的1000倍,竖向下凹的弹性弯曲管段,其曲率半径应大于管道在自重条件下产生的挠度曲线的曲率半径,其曲率半径应按下式计算:

式中:R为管道弹性弯曲曲率半径,m;D为管道的外径,cm;a为管道的转角。

(4)应尽量减轻振动对输油管的影响。

为了达到上述要求,本工程所采取的保护措施应能有效地减轻输油管所受荷载和变形。铁路项目常规的做法是修建保护涵进行或者采用桥梁结构跨过输油管。由于该处输油管埋深在4 m以上,施工保护涵开挖深度偏大,开挖过程会对输油管产生较大影响。采用受力特征类似于桥梁的桩板结构路基,可以将上部荷载通过桩传递至下伏基岩,有效减小输油管所受荷载;在桩板结构承载板上方的道床中加入减振措施,可以有效减轻振动产生的影响。从结构体系上来讲该方案是较为合理的,成本相对较低,且便于施工。

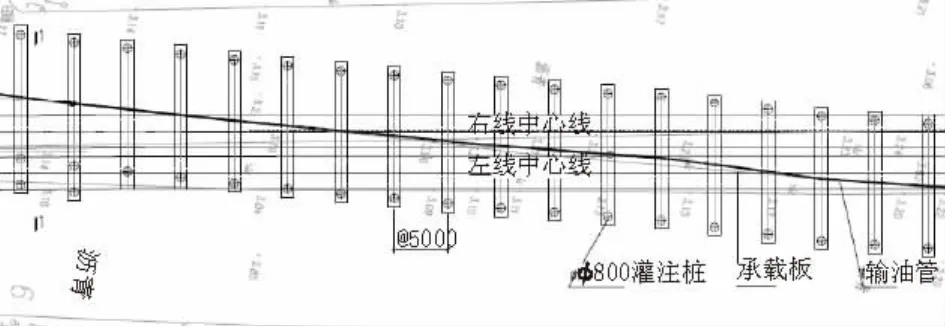

具体方案如下:跨输油管段采用桩板结构路基,承载板跨距5m,每四跨设置一道伸缩缝。承载板厚度为0.5 m,宽3 m;托梁横向跨过输油管,尺寸为1.2 m×0.9 m。承载板与托梁均采用C35混凝土。采用直径800 mm钻孔灌注桩,以强风化砂岩为持力层,桩长约20 m。根据输油管权属部门的要求,钻孔灌注桩与输油管保持不小于5 m的净距。桩板结构路基平面布置如图1所示。桩板结构纵剖面及横剖面示意图如图2所示。

图1 桩板结构路基平面布置

图2 桩板结构纵剖面及横剖面示意图

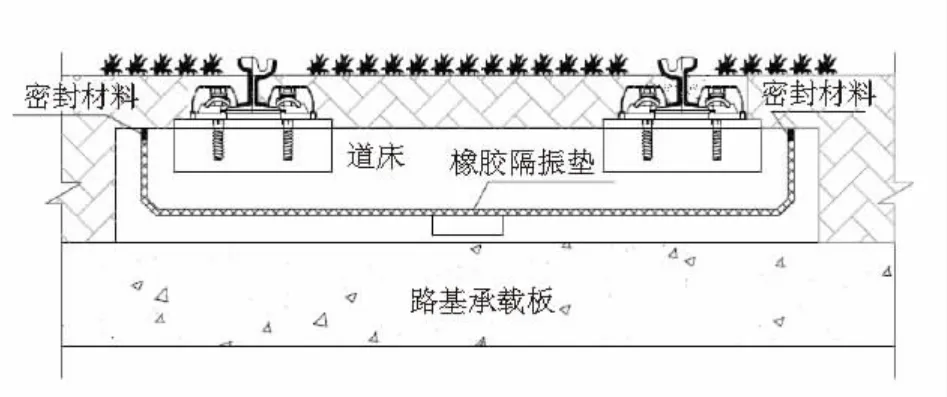

为了尽可能减小车辆行驶导致的振动对输油管线的影响,在线路与输油管道交叉处前后各50 m范围内采用隔离式减振垫道床(见图3)。隔离式减振垫道床将道床板与下方路基结构隔离,钢轨通过弹条扣件与道床板形成整体,并构成浮置板轨道。当有轨电车通过时,车辆轴载通过道床板均匀地作用在埋置与道床之中的隔离式减振垫上,经过隔离式减振垫的缓冲作用后,垂直方向振动强度可以得到大大的减轻。该系统对频率在20 H z以上的振动具有较好的减振效果[3],适用于本项目。

图3 隔离式减振垫道床

4 受力分析

根据地质报告,下伏基岩为强风化砂岩,因此桩板结构路基仍有可能产生一定的沉降,继而使土体产生一定的变形,并且输油管承受一定的附加荷载和变形。因此有必要进行计算分析,评估该方案的安全性。采用岩土、结构专用有限元分析软件PLAXIS(8.5)进行建模和计算,分析桩板结构路基施工及使用期间输油管内力变化情况和变形。

模型的边界条件设置如下:两侧边界为水平约束,底部采用竖向约束,土体上表面为自由面。根据地质情况和计算范围要求,计算模型区域尺寸为35 m×25 m(宽×深)。

计算恒载考虑结构自重、整体道床、轨道及覆土;活载取有轨电车荷载,并根据道床及覆土的厚度,相应地考虑1.3倍动力系数。模型简图及变形特征如图4所示。

图4 模型简图及变形特征

计算得到的结果如下。

4.1 位移与变形

根据计算结果,本项目在施工和运营过程中,土体最大位移4.76 mm;输油管最大总位移1.35 mm,其中竖向位移1.34 mm,水平向位移不到1 mm。

输油管的结构安全要求其曲率的变化应控制在一定范围内(见前文所述),根据此处输油管的直径以及管道转角,挠度曲线曲率半径不应小于273 m。由于输油管的刚度较小,通过线路两侧一定范围内土体变化情况以及输油管与线路的夹角来推算输油管曲率变化量。根据计算结果,输油管侧-7~7 m范围内的土体竖向变形在0.14~4.76 mm,根据土体变形可推算出因本工程引起的输油管挠度曲线半径超过3×104m,大大超过273 m的限值要求,因此由管线挠度增加所导致的曲率半径的增加相对于安全限值可忽略不计,满足安全要求。

输油管无内压状态验算在外力作用下的变形,其水平方向直径的变形量不应大于钢管外径的3%;对于直径为273 mm的输油管道,水平方向直径变化的限制是8 mm。根据模型计算的结果,本项目输油管水平向直径的变形量不足1 mm,小于限值,满足结构安全要求。

4.2 应力

输油管道应力应小于或等于钢管许用应力。根据计算结果,由于本项目的实施和使用,输油管道截面外最大弯矩由22.01×10-3kN·m/m增加至22.19×10-3kN·m/m,增幅为0.8%。在不考虑输油管内压的工况下,外界压力导致的输油管壁最大正应力由3.22 MPa增加至3.25 MPa,远小于常规钢管材料的许用应力值,满足规范要求。

综上所述,路基采用桩板结构后,输油管受影响较小,输油管位移变形、应力等计算均通过验算,满足保护要求。

5 结语

本工程有轨电车线路斜跨输油管段采用桩板结构路基以减轻输油管所受荷载和土体变形,并采用隔离式减振垫道床减少振动影响。从数值模拟的结果来看,在施工和运营期间输油管内力和变形都在安全范围内,该措施是可行和有效的。在项目施工期间和建成后,还应保持监测,确保有轨电车和输油管的安全。

[1] 秦立新.无砟轨道桩板结构路基设计计算[J].中国铁道科学,2007,28(5):5-9.

[2] 肖宏,冯雁,龚小平.桩板结构桩-板-土相互作用模型试验研究[J].岩土力学,2013,34(2):81-87.

[3] 刘锦辉,周华龙,陈冶.隔离式减振垫浮置板道床施工工艺的探讨[J].环境工程,2012(S1):84-87.

[4] GB 50253—2014,输油管道工程设计规范[S].

U44

B

1009-7716(2017)11-0098-03

2017-07-18

张鑫犇(1985-),男,江苏启东人,工程师,从事结构设计工作。

10.16799/j.cnki.csdqyf h.2017.11.028