核石墨的孔结构与熔盐浸渗特性研究

2017-12-19张宝亮戚威夏汇浩孙立斌吴莘馨

张宝亮 戚威 夏汇浩 孙立斌 吴莘馨

核石墨的孔结构与熔盐浸渗特性研究

张宝亮1,2,3戚威2夏汇浩2孙立斌1吴莘馨1

1(清华大学核能与新能源技术研究院 北京 100084) 2(中国科学院上海应用物理研究所嘉定园区 上海 201800)3(中国原子能科学研究院 北京 102413)

对于液态燃料熔盐堆而言,核石墨的浸渗问题非常重要,关系反应堆运行安全性。因此,对核石墨的熔盐浸渗的研究必不可少。核石墨是多孔材料,其孔结构决定了其浸渗特性。本研究主要针对中国科学院上海应用物理研究所的液态燃料熔盐堆项目——钍基熔盐堆核能系统(Thorium-based Molten Salt Reactor, TMSR)而开展。利用光学显微镜、压汞仪以及真密度仪研究分析了4种具有代表性的核石墨的孔结构,并利用高压反应釜研究了它们在不同压强下的熔盐(氟化盐,650 °C)浸渗特性。结果表明,不同核石墨的孔结构具有明显差异;核石墨的熔盐浸渗与压汞浸渗相似;石墨的孔结构(如入孔孔径、开孔率等)决定了一定压强下石墨是否会发生熔盐浸渗以及浸渗量的多少。

核石墨,孔结构,熔盐浸渗,入孔孔径

熔盐堆作为6种第四代反应堆之一,其特征是以熔化的氟盐作为燃料或冷却剂[1−2]。以熔化的氟盐做核燃料载体的堆型称之为液态燃料熔盐堆,一般提到熔盐堆均指液态燃料熔盐堆。在熔盐堆中,核石墨主要用作中子慢化剂和反射体[3],与熔化燃料盐直接接触[4]。由于核石墨的多孔结构性,燃料盐有可能浸渗到石墨中。如果燃料盐进入石墨内部孔洞会引起石墨的局域热点问题,导致局域温度很容易达到1100−1200 °C,石墨的损伤率会增加到700 °C下的两倍以上,影响石墨寿命及反应堆安全性[4]。因此,研究熔盐堆中石墨的熔盐浸渗行为是非常重要而且必不可少的,对熔盐堆用核石墨的选择而言意义重大。

核石墨是一种多孔材料[5],存在三种孔隙:沥青分解产生的气孔;焦炭颗粒煅烧过程中体积收缩造成的裂纹;焙烧和石墨化降温阶段体积收缩形成的裂纹[6−7]。其中,骨料内的微裂纹可以通过吸收轴方向微晶膨胀来调节热膨胀以及辐照初始阶段骨料方向的膨胀[8−10]。燃料盐进入骨料裂纹会降低石墨的抗形变能力,影响其辐照性能[11−13]。我们知道,熔盐是否能进入核石墨内部、何种条件下会进入核石墨、以及浸渗情况下浸渗量的多少,都与孔的结构密切相关。美国橡树岭国家实验室(Oak Ridge National Laboratory,ORNL)的研究表明[4],在一定压力环境下,石墨的入孔孔径决定了熔盐是否会浸入到孔隙内部。研究结果表明,入孔孔径足够小的其他材料(如热解碳涂层、碳化硅涂层以及微细颗粒石墨等)可以有效阻止熔盐浸渗[14−16]。因此,对现有商用核石墨的孔结构进行表征是必不可少的,有助于我们对熔盐浸渗机理的理解。

本研究旨在表征多种核石墨的孔结构、摸清不同核石墨的熔盐浸渗规律,进而探讨熔盐浸渗与孔结构的关系。本工作主要讨论了4种有代表性的核石墨的孔隙结构与熔盐浸渗结果。

1 实验方法

1.1 实验材料

本实验中研究对象为IG-110、IG-430、NBG-17以及NBG-18。其中,IG-110为传统核石墨[17],IG-430、NBG-17、NBG-18是第4代核反应堆候选核石墨。IG-110与IG-430为等静压工艺成型石墨,原料是精细颗粒的石油焦(IG-110)/沥青焦(IG-430);NBG-17与NBG-18是采用振动成型工艺制备,原料是粗颗粒的沥青焦炭。其基本信息见表1。

表1 4种核石墨的基本信息

1.2 孔结构表征方法

对截面样品孔隙形貌的观察使用的是蔡司Zeiss的光学显微镜。样品首先用1200目砂纸手动打磨,之后在振动抛光机(美国标乐公司的VibroMet 2)中抛光5 h。利用压汞仪(美国麦克公司的AutoPore IV 9500)得到了汞随外加压强的浸渗曲线以及石墨的入孔孔径分布。石墨的开孔率是通过真密度仪得到的真密度利用公式计算得到。石墨的真密度测试是委托中国科学院山西煤炭化学研究所进行。

1.3 熔盐浸渗测试

4种石墨样品均切割成直径12.7 mm、长20 mm的圆柱体用于熔盐浸渗实验。在实验前,分别用丙酮、去离子水超声清洗去除样品表面可能存在的杂质,之后在真空干燥箱中加热样品(120 °C)去除水分。外加压强0.1 MPa、0.5MPa的浸渗实验均是在650 °C下进行,保压12 h。本实验中使用的熔盐是LiF、NaF和 KF的共晶盐(FLiNaK LiF/NaF/KF: 46.5/11.5/42 mol%,熔点454 °C[18])。熔盐的处理是在充满氩气的手套箱中完成的,以防止水分及氧气的污染。在加热高压反应釜之前,使用分子泵对其抽真空5 h,使样品处于真空环境中,并确保反应釜内部保持样品一个低氧低水分环境。浸渗后熔盐在石墨中的分布情况通过扫描电子显微镜(德国蔡司公司的LEO 1530 VP)观察。骨料Mrozowski裂纹中的熔盐浸渗状况通过透射电子显微镜(Transmission Electron Microscope, TEM) (美国FEI公司的Tecnai G2F20)分析。TEM样品的制备,首先将浸盐后的石墨样品做成厚约50 μm的3 mm直径圆盘,然后使用凹坑仪凹去约20 μm,最后使用离子减薄仪(美国Gatan公司的PIPSion)进行减薄。

2 结果与讨论

2.1 核石墨的孔结构分析

为了对核石墨的孔隙结构有一个直观了解,我们使用光学显微镜(Optical Microscope, OM)对其截面形貌进行了观察。图1给出了抛光后4种核石墨的OM表面形貌(P. 气孔,F. 骨料颗粒,C. 煅烧裂纹)。可以看到,IG-110与IG-430拥有相似尺寸的气孔,孔径最大几十微米;NBG-17与NBG-18气孔可达数百微米。NBG-17/18石墨气孔远大于IG-110/430石墨的气孔,这是由于其原材料所选取的骨料颗粒大小不同所致。IG-110的气孔多呈带状孔道,见图1(a),骨料颗粒中可以看到明显平行于骨料主轴方向的煅烧裂纹;IG-430的气孔多呈圆形,其骨料颗粒偏小,在图1(b)中不易分辨出,但是事实上其骨料中也存在煅烧裂纹。NBG-17与NBG-18的气孔形状相似,均包含圆形以及带状孔道。NBG-17骨料(最大尺寸约0.8 mm)内部有大量长条状煅烧裂纹,长度可达上百微米;由于骨料颗粒更大(最大约1.6 mm),NBG-18骨料中煅烧裂纹的尺寸更大,长度可达两百微米以上。

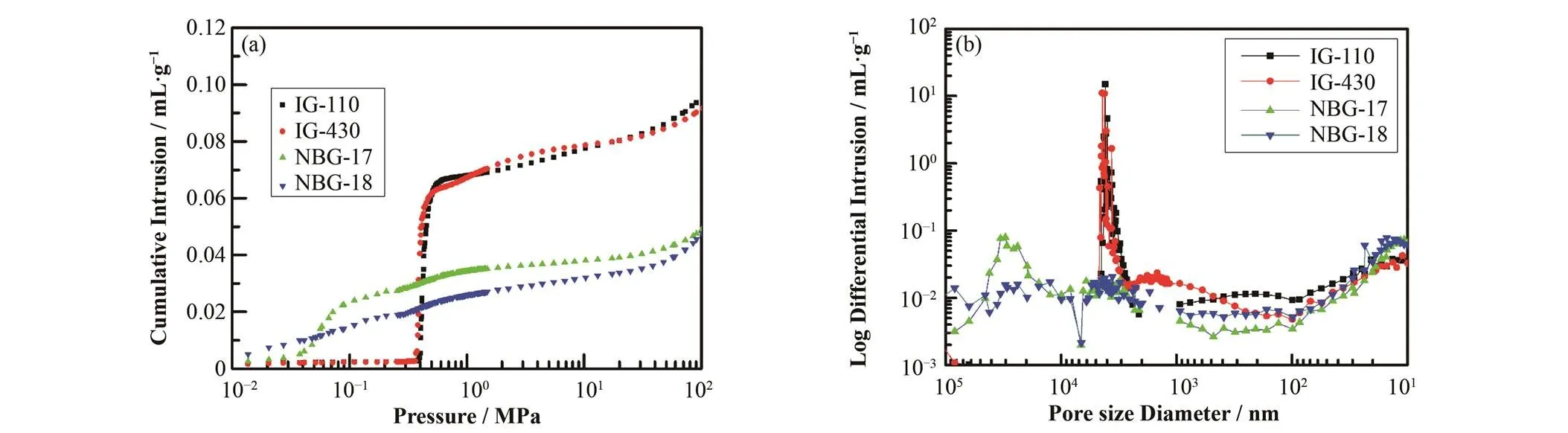

为得到与浸渗直接相关的入孔孔径的分布情况,我们对4种核石墨的压汞数据进行了分析。图2(a)给出了汞浸渗量随外加压强的增加情况。可以看出,精细颗粒的IG-110与IG-430石墨表现出了相似的汞浸渗规律,在约0.4 MPa处均存在一个阈值压强,IG-110的阈值压强略大于IG-430,外加压强达到阈值压强后,汞浸渗量迅速上升。超过阈值压强之后,汞增量增加缓慢。粗颗粒骨料的NBG-17与NBG-18石墨的汞增量曲线类似,阈值压强极低,稍微施加外加压强,汞即侵入石墨,随着外加压强增加,汞浸渗量逐渐增加。但是,汞浸渗后,NBG-17/18石墨的浸渗量比IG-110/430石墨的低得多,即使随压强逐渐增大也未有改变。这表明NBG石墨中汞不能侵入的闭孔含量要高于IG石墨的。

图1 核石墨抛光之后的OM表面形貌 (a) IG-110,(b) IG-430,(c) NBG-17,(d) NBG-18

图2 4种核石墨的压汞测试结果 (a) 汞浸渗曲线,(b) 计算得到的入孔孔径分布结果

4种核石墨的入孔孔径分布是通过Washburn方程[19]转换而来:

式中:∆、、、分别代表内外压差、表面张力(这里选=485 dynes∙cm−1)、入孔孔径(即孔喉孔径)以及石墨与汞的接触角(本文中选择=152°)。得到的入孔孔径分布结果如图2(b)所示,可以看出,IG-110与IG-430的入孔孔径集中分布在2−4 μm,IG-110的最大入孔孔径略低于IG-430的。而NBG-17与NBG-18石墨入孔孔径有一个很广泛的范围,从数十微米到纳米级几乎连续分布。这表明即使处在一个压差很小的环境中,这两种石墨也容易被熔盐浸渗。

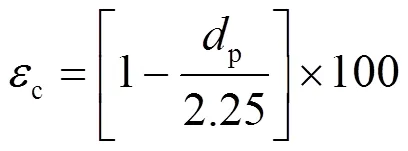

石墨的孔隙率,包括全孔率()、闭孔率(c)以及开孔率(o),是通过表观密度(v)以及真密度(p)计算得来[20]。转换公式如下:

式中:2.25 g∙cm−3是石墨晶体的理论密度。

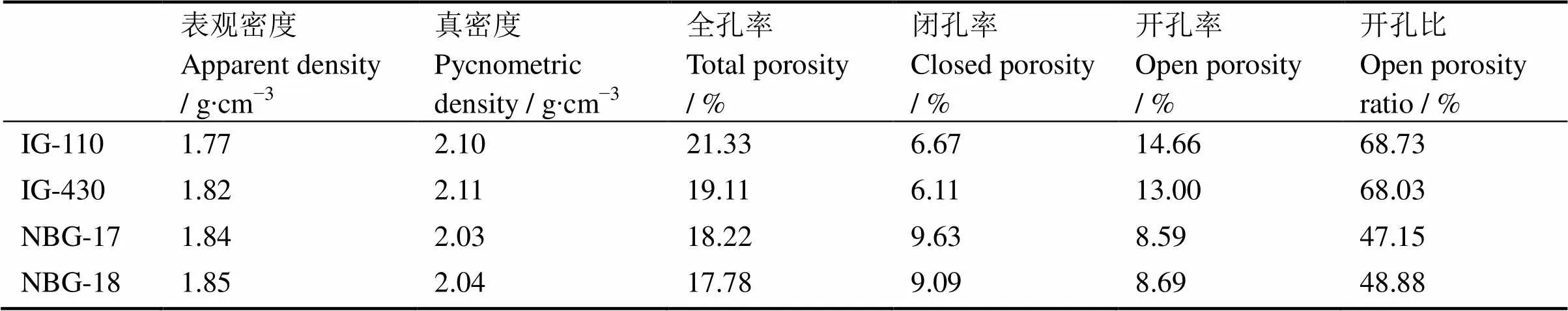

4种核石墨的孔隙率计算结果见表2。IG-110表观密度最低,也就是最高的全孔率,IG-430、NBG-17、NBG-18表观密度均在1.8 g∙cm−3以上,依次增高,全孔率依次低。IG-110与IG-430的真密度分别为2.10 g∙cm−3与2.11 g∙cm−3,高于NBG-17、NBG-18的2.03 g∙cm−3与2.04 g∙cm−3。也就是说NBG石墨相比于IG石墨存在更多气体不能进入的孔隙,体现在其高的闭孔率上。这些闭孔应该大多是骨料内部煅烧裂纹以及Mrozowski裂纹。我们最关心的开孔率是通过全孔率减去闭孔率得到的。IG-110与IG-430的开孔率分别为14.66%与13.00%,远高于NBG-17、NBG-18的8.59%与8.69%。这与汞浸渗曲线给出的结果一致,表明在熔盐浸渗情况下,IG石墨的浸渗量会远高于NBG石墨。

表2 4种核石墨的密度与孔隙率结果

2.2 核石墨的熔盐浸渗分析

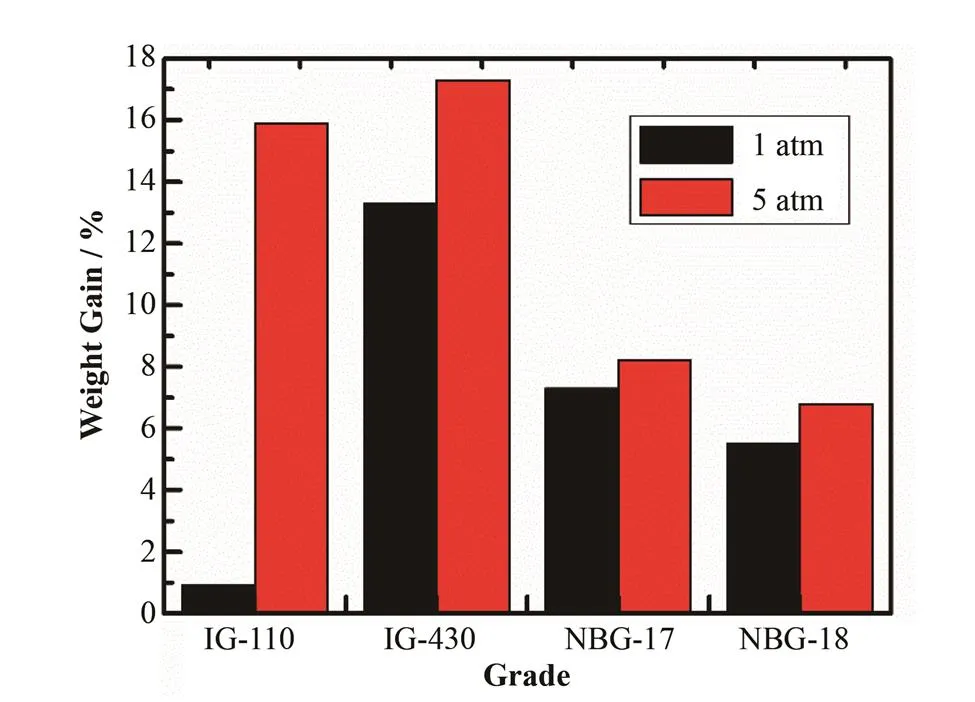

图3给出了4种核石墨样品在0.1 MPa、0.5 MPa环境下熔盐浸渗后的增重结果。IG-110石墨在0.1MPa下,增重约1%,0.5 MPa下浸渗增重接近16%。其对应的截面样品(Scanning Electron Microscope, SEM)图见图4(a)与(b)。

图3 4种核石墨熔盐浸渗后的质量增加结果

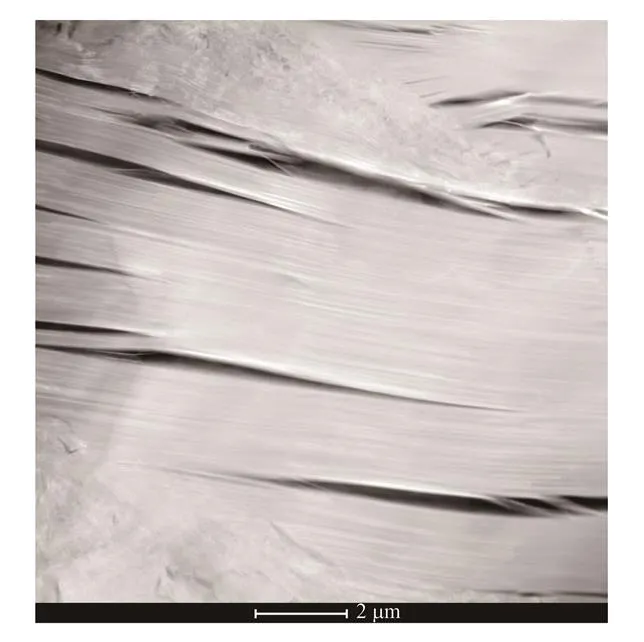

在0.1 MPa下浸渗后的样品中看不到熔盐颗粒,表明IG-110未发生浸渗,说明0.1 MPa尚未达到IG-110的阈值压强。0.5 MPa下浸渗过的石墨样品中布满熔盐颗粒,表明IG-110已被浸透,说明一旦超过阈值压强,熔盐便会浸透石墨,石墨中的带状气孔孔道基本上都是与外界联通的开孔。对于微裂纹中是否会浸盐的问题,我们采用TEM来观察。发现即便0.5 MPa下,石墨骨料微裂纹中也并未发现熔盐颗粒,见图5的(Scanning Transmission Electron Microscopy, STEM)结果。其能谱结果(未展示)也表明裂纹中没有熔盐元素,说明IG-110骨料中的微裂纹多为封闭的。可见,即便发生浸渗,熔盐也很难进入这些封闭的裂纹。

IG-430石墨在0.1 MPa下,样品增重约13%,0.5 MPa下浸渗增重约17%。表明0.1 MPa已经达到IG-430的阈值压强,熔盐大量进入石墨;随后0.5 MPa浸渗下石墨样品增重继续增加,与汞增重结果(图2(a))是一致。图6(a)与(b)给出了两个浸渗条件下对应样品的截面SEM图。从图6(a)中可以看到,0.1 MPa下熔盐颗粒已经布满石墨,石墨被熔盐浸透,但是很多小孔依然未被熔盐占据。随着外加压强增加到0.5 MPa,可以看到其中的小孔也几乎被熔盐占据,如图6(b)所示。可见,超过阈值压强之后,核石墨会迅速被熔盐浸透。随外加压强增加其增重增加,主要是熔盐在高压下继续填充尺寸更小的气孔所致。结合增重结果与压汞曲线可知,IG-110/430石墨熔盐浸渗的阈值压强出现在约0.1MPa,熔盐0.5 MPa的压强相当于压汞曲线中的2 MPa压强。这个压强下IG-430的汞浸渗量略高于IG-110,与熔盐浸渗结果是一致的。

图4 IG-110浸渗熔盐后的截面SEM图 (a) 0.1 MPa,(b) 0.5 Mpa

图5 0.5 MPa下浸渗的IG-110样品的STEM图

图6 IG-430浸渗熔盐后的截面SEM图 (a) 0.1 MPa,(b) 0.5 MPa

图3中,NBG-17石墨在0.1 MPa下增重约7%,在0.5 MPa下增重约8%;NBG-18石墨在0.1 MPa下增重约6%,在0.5 MPa下增重约7%。4种石墨增重结果均与压汞曲线中汞增量趋势一致。可见,石墨的熔盐浸渗机理与压汞机理是完全一致的。

图7为NBG-17样品浸渗熔盐后的截面SEM图。0.1 MPa浸渗下,熔盐已经布满石墨,见图7(a)与(b),说明0.1 MPa已超过NBG-17的阈值压强;但是熔盐的分布不均匀,表明NBG-17的孔隙分布不均匀。很多数十微米孔径的孔隙中并无熔盐,见图7(b),表明NBG-17中孔隙结构不如IG-110/430石墨孔隙均匀,这些没有浸盐的孔应该是孔喉较小的孔或者闭孔。0.5 MPa下熔盐分布与0.1 MPa类似,如图7(c)所示,依然有数十微米尺度的气孔中没有浸盐(见图7(d)下部)。图7(d)给出了NBG-17石墨中一个包含骨料颗粒(图7(d)中上部)区域的截面SEM图,可以看到骨料中的煅烧裂纹中没有熔盐。未发现其他骨料的煅烧裂纹中存在熔盐,说明多数骨料的煅烧裂纹应该是封闭的,这与前面讨论的IG-110骨料微裂纹中没有浸盐结果一致。

图7 NBG-17浸渗熔盐后的截面SEM图 (a、b) 0.1 MPa,(c、d) 0.5 Mpa

图8给出了NBG-18浸渗熔盐后的截面SEM图,情况与NBG-17类似。在此我们主要关注骨料煅烧裂纹中是否会有浸渗。在0.1 MPa下,找到了浸渗有熔盐的骨料,见图8(b)。这表明骨料颗粒煅烧裂纹中是存在少量开孔的。然而这是少数,多数骨料煅烧裂纹中并无熔盐浸渗。图8(c)为0.5 MPa下的熔盐分布结果,与0.1 MPa下结果类似,尺度达上百微米的骨料裂纹中并未发现熔盐。图8(d)是图8(c)对应的背散射图,可以清楚看出熔盐是分布在粘结剂分解过程形成的孔道中。

图8 NBG-18浸渗熔盐后的截面SEM图 (a、b) 0.1 MPa,(c、d) 0.5 Mpa

3 结语

本研究主要针对4种核石墨的孔结构进行了分析,并且研究了其0.1MPa、0.5 MPa下的熔盐浸渗情况。结构分析表明,IG石墨的孔隙均为均匀小气孔,尺寸可达数十微米,开孔率高,入孔孔径分布集中2−4μm;NBG石墨气孔大,可达数百微米,均匀性不如IG石墨,骨料内存在大量煅烧裂纹,闭孔率较高,入孔孔径分布广泛。4种石墨的熔盐浸渗结果表明,熔盐浸渗与压汞浸渗机理一致。IG石墨浸渗结果表明,只有超过阈值气压才会发生浸渗,浸渗量随气压而增加,小孔逐渐被熔盐填充。NBG石墨中熔盐分布不均匀,表明其孔隙分布不像IG石墨孔隙均匀。没有浸盐的大气孔应该是孔喉较小的孔或者闭孔。IG石墨气孔中填满熔盐,表明两种石墨中的气孔多数是与外界连通的开孔。IG-110骨料微裂纹中未发现熔盐,NBG-17/18石墨骨料煅烧裂纹中绝大多数未被熔盐浸渗,可见熔盐很难进入骨料裂纹,骨料内部裂纹多为闭孔。

1 USDOE. A technology roadmap for generation IV nuclear energy systems[J]. Philosophical Review, 2002, 66(2): 239−241.

2 Ingersoll D T. Status of preconceptual design of the advanced high-temperature reactor (AHTR)[R]. Office of Scientific & Technical Information Technical Reports, 2004.

3 Burchell T D. Carbon materials for advanced technologies[M]. Buurchell Td Editor Pergamon, 1999.

4 Rosenthal M W, Haubenreich P N, Briggs R B. The development status of molten-salt breeder reactors[R]. ORNL-4812, 1972.

5 Nightingale R E. Nuclear graphite[M]. Academic Press, 1962.

6 Kane J, Karthik C, Butt D P,. Microstructural characterization and pore structure analysis of nuclear graphite[J]. Journal of Nuclear Materials, 2011, 415(2): 189−197. DOI: 10.1016/j.jnucmat.2011.05.053.

7 Mrozowski S. Anisotropy of thermal expansion and internal stresses in polycrystalline graphite and carbons[J]. Physical Review, 1952, 86(4): 622.

8 Wen K Y, Marrow J, Marsden B. Microcracks in nuclear graphite and highly oriented pyrolytic graphite (HOPG)[J]. Journal of Nuclear Materials, 2008, 381(1−2): 199−203. DOI: 10.1016/j.jnucmat.2008.07.012.

9 Sutton A L, Howard V C. The role of porosity in the accommodation of thermal expansion in graphite[J]. Journal of Nuclear Materials, 1962, 7(1): 58−71.

10 Haag G. Properties of ATR-2E graphite and property changes due to fast neutron irradiation[R]. Forschungszentrum Jülich GmbH, 2005.

11 Burchell T D. Irradiation induced creep behavior of H-451 graphite[J]. Journal of Nuclear Materials, 2008, 381(1−2): 46−54. DOI: 10.1016/j.jnucmat.2008.07.022.

12 Burchell T D, Snead L L. The effect of neutron irradiation damage on the properties of grade NBG-10 graphite[J]. Journal of Nuclear Materials, 2007, 371(1−3): 18−27. DOI: 10.1016/j.jnucmat.2007.05.021.

13 Ishiyama S, Burchell T D, Strizak J P,. The effect of high fluence neutron irradiation on the properties of a fine-grained isotropic nuclear graphite[J]. Journal of Nuclear Materials, 1996, 230(1): 1−7.

14 He X J, Song J L, Tan J,. SiC coating: an alternative for the protection of nuclear graphite from liquid fluoride salt[J]. Journal of Nuclear Materials, 2014, 448(1−3): 1−3. DOI: 10.1016/j.jnucmat.2014.01.034.

15 He X J, Song J L, Xu L,. Protection of nuclear graphite toward liquid fluoride salt by isotropic pyrolytic carbon coating[J]. Journal of Nuclear Materials, 2013, 442(1−3): 306−308. DOI: 10.1016/j.jnucmat.2013.09.015.

16 Zhang W T, Zhang B L, Song J L,. Microstructure and molten salt impregnation characteristics of a micro-fine grain graphite for use in molten salt reactors[J]. New Carbon Materials, 2016, 31(6): 585−593. DOI: 10.1016/S1872-5805(16)60034-3.

17 Zhang B L, Xia H H, He X J,. Characterization of the effects of 3-MeV proton irradiation on fine-grained isotropic nuclear graphite[J]. Carbon, 2014, 77: 311−318. DOI: 10.1016/j.carbon.2014.05.034.

18 Vriesema B. Aspects of molten fluorides as heat transfer agents for power generation[R]. Mechanical Maritime & Materials Engineering, 1979.

19 Kasten P R. Graphite behavior and its effects on MSBR performance[R]. ORNL-TM-2136, 1969.

20 Chi S H, Kim G C. Comparison of 3 MeV C(+) ion-irradiation effects between the nuclear graphites made of pitch and petroleum cokes[J]. Journal of Nuclear Materials, 2008, 381(1−2): 98−105. DOI: 10.1016/j. jnucmat.2008.08.001.

Porosity properties and molten salt impregnation characteristics of nuclear graphites

ZHANG Baoliang1,2,3QI Wei2XIA Huihao2SUN Libin1WU Xinxin1

1(Institute of Nuclear and New Energy Technology, Tsinghua University, Beijing 100084, China)2(Shanghai Institute of Applied Physics, Chinese Academy of Sciences, Jiading Campus, Shanghai 201800, China) 3(China Institute of Atomic Energy, Beijing 102413, China)

Nuclear graphite is a porous material and its pores can be easily impregnated with the molten fuel salt in a high pressure environment in the molten salt reactor (MSR). A seepage of the fuel salt into the graphite leads to the formation of local hot spots, which significantly damage the graphite, thereby reducing the service life of the graphite components.This study aims to investigate therelationship between porosity property and molten salt impregnation of nuclear graphite.The porosity properties were examined by optical microscopy (OM), mercury porosimetry, and helium gas pycnometry. The impregnation tests were performed by impregnating graphites with molten fluoride salt at a temperature of 650° centigrade and a pressure of 0.1MPa and 0.5 MPa respectively.The porosity results indicated that the IG-110/IG-430 showed uniformly-distributed gas-evolved pores, small entrance pore diameter 2−4 μm, and a high open porosity; NBG-17/NBG-18 showed a big gas-evolved pores, wide range entrance pore diameter, and a high closed porosity (numerous calcination cracks in filler).The impregnation results showed that the impregnation mechanism of molten salt was similar to mercury. Only the applied pressure is greater than threshold pressure, the impregnation starts. With the increase of pressure, the small pores will also be filled with salt. The distribution of molten salt indicated that most of the cracks (calcination cracks and Mrozowski cracks) were closed.

Nuclear graphite, Pore structure, Molten salt impregnation, Entrance-pore diameter

ZHANG Baoliang, male, born in 1986, graduated fromShandong University with a doctoral degree in 2015, postdoctoral

XIA Huihao, E-mail: xiahuihao@sinap.ac.cn

2017-06-21,

2017-07-18

TL342

10.11889/j.0253-3219.2017.hjs.40.120605

张宝亮,男,1986年出生,2015年于山东大学获博士学位,现为博士后

夏汇浩,E-mail: xiahuihao@sinap.ac.cn

2017-06-21,

2017-07-18

Supported by Strategic Priority Research Program of Chinese Academy of Sciences (No.XDA02040200)

中国科学院战略性先导科技专项(No.XDA02040200)资助