大豆机械收获损失的研究现状

2017-12-16金诚谦梁苏宁倪有亮

刘 基,金诚谦,梁苏宁,倪有亮

(农业部 南京农业机械化研究所,南京 210000)

大豆机械收获损失的研究现状

刘 基,金诚谦,梁苏宁,倪有亮

(农业部 南京农业机械化研究所,南京 210000)

大豆收获是大豆生产过程中一个关键环节,采用适当的收获机械适时完成大豆收获作业是大豆丰产丰收的重要保障。大豆机收损失一直是大豆机械化收获存在的一个严重问题,国内外针对损失问题进行了多年的研究,损失率也在不断的降低,但仍不能满足需求。为此,从减少大豆机收损失出发,对大豆割台、输送装置、脱粒清选装置等关键部件的研究现状以及大豆收获方式、机理研究方法等方面的研究现状进行了梳理和总结,并在此基础上,提出了大豆收获机械今后的研究重点。

大豆收获机械;大豆割台;输送装置;脱粒清选装置;收获方式

0 引言

我国大豆种植面积2013年达到9.33×106hm2[1],大豆生产全程机械化是大豆产业高效发展的重要保障,机械化收获是其中的重要环节,损失是该环节尤为严重的问题,根据大豆的特点研制出低损高效的大豆收获机械将极大地推动大豆产业的发展。国内外针对大豆的生物学特性对大豆收割机上切割装置、输送装置、脱粒清选装置等进行了多年的研究。大豆植株的生物学特征是结荚部位低、收割时易产生炸荚、抛枝、掉枝及大豆泥花脸的情况[2]。当收割机上割刀的离地高度太高时,就会发生漏割(豆荚未割下)、炸荚(割到豆荚)等损失;当割刀离地高度太低时又会出现割刀铲土等现象,影响大豆清洁度。多年来,国内外对大豆收割机上的切割装置进行了大量研究,效果较好的有美国早期研制的HartCarter,这种切割器可以整体上下浮动,当前市场上应用较为广泛的200系列挠性割台也是在此基础上研发的[3-4]。推广应用大豆挠性割台,减少大豆收获损失、破碎率和 “泥花脸”已成为一种发展趋势[5]。有些割台割刀距搅龙的距离较长,被割刀切割下来的豆荚、豆枝、籽粒不能及时被输送到搅龙,对此有人研究了割台气力输送装置。传统谷物联合收获机上的拨禾轮对大豆的打击也是造成炸荚、落粒损失的重要原因,因此几十年来对拨禾轮的改装以及是否应该使用对行加持装置取代拨禾轮的研究也在不断进行。豆粒、豆荚等经过倾斜输送装置被运送到脱粒清选装置,而倾斜输送装置的位置对割台上割刀两侧的割茬高度也有影响。由于传动系统及发动机等安装位置等原因,一般都会使输送装置偏置,当偏置过大时就会导致割台重心与割台支撑点距离过大,割台倾斜,进而导致两侧的割刀割茬高度不相等。脱粒及清选装置也是减少收获损失、提高收获质量十分重要的部件,过去的几十年也做了大量研究。对脱粒装置的要求[6]是要尽量避免脱粒过程中的损失和籽粒宏观、微观的破碎,同时应能使籽粒和秸秆分离开来。经过近半个世纪的发展,各种各样的大豆专用割台以及适合大豆收获的脱粒清选装置被研究出来并投入使用,有些装置收获效果很好,对大豆收获损失问题有了很大改善,甚至达到了预期的标准;但我国不同地区大豆种植品种、地形以及大豆收获时间都有多样化的特点,导致收割机的通用性大大降低。因此,还需要根据每个地区大豆种植的实际特点来研制最适合当地大豆收获的机械。另一个突出的问题是,当前国内外研制出的效果比较好的大豆收割机普遍价格较高,农民难以接受。因此,研制出收获效果好、价格低且容易推广的大豆收获机仍然是一项亟待解决的任务。

1 国外对大豆收获机械的研究

国外在对大豆机械收获损失原因研究的基础上,对联合收获机上的主要部件进行了一系列研究,并针对油料作物的分段收获对割晒技术做了研究。

1.1 国外对机收大豆损失原因的研究

研究发现,机收大豆过程中的损失主要是割台部分造成的,主要影响部件是切割器和搅龙。兰泊等人针对大豆机收损失进行了长期的试验研究,研究结果显示:机收总损失率是9.8%~19.3%,割台损失占80%。其中,落粒损失占55%,掉枝损失及倒伏占28%,割茬损失为17%。邓思等人为了分析田间作业环境条件下拨禾轮、搅龙及切割器所造成的部件损失,对传统式联合收割机的部件做了试验研究。试验结果表明:掉枝及落粒损失占94%,而倒伏及割茬损失只占6%,切割器是造成掉枝及落粒损失的重要原因。美国有关科研单位在高速摄影装备辅助下,利用室内及田间试验,研究出割台是造成机械收获损失的主要原因,其中由搅龙引起的落粒损失占损失的绝大部分[7]。

1.2 国外对大豆联合收获机部件的设计研究

为了减少大豆机械收获的损失,国外主要对大豆收获装置的割台和脱粒清选装置进行了研究。

1.2.1 国外对大豆割台的设计研究

针对割台损失,国外对对行收获割台和挠性割台进行了一系列研究,并与传统割台的收获效果进行了对比分析。

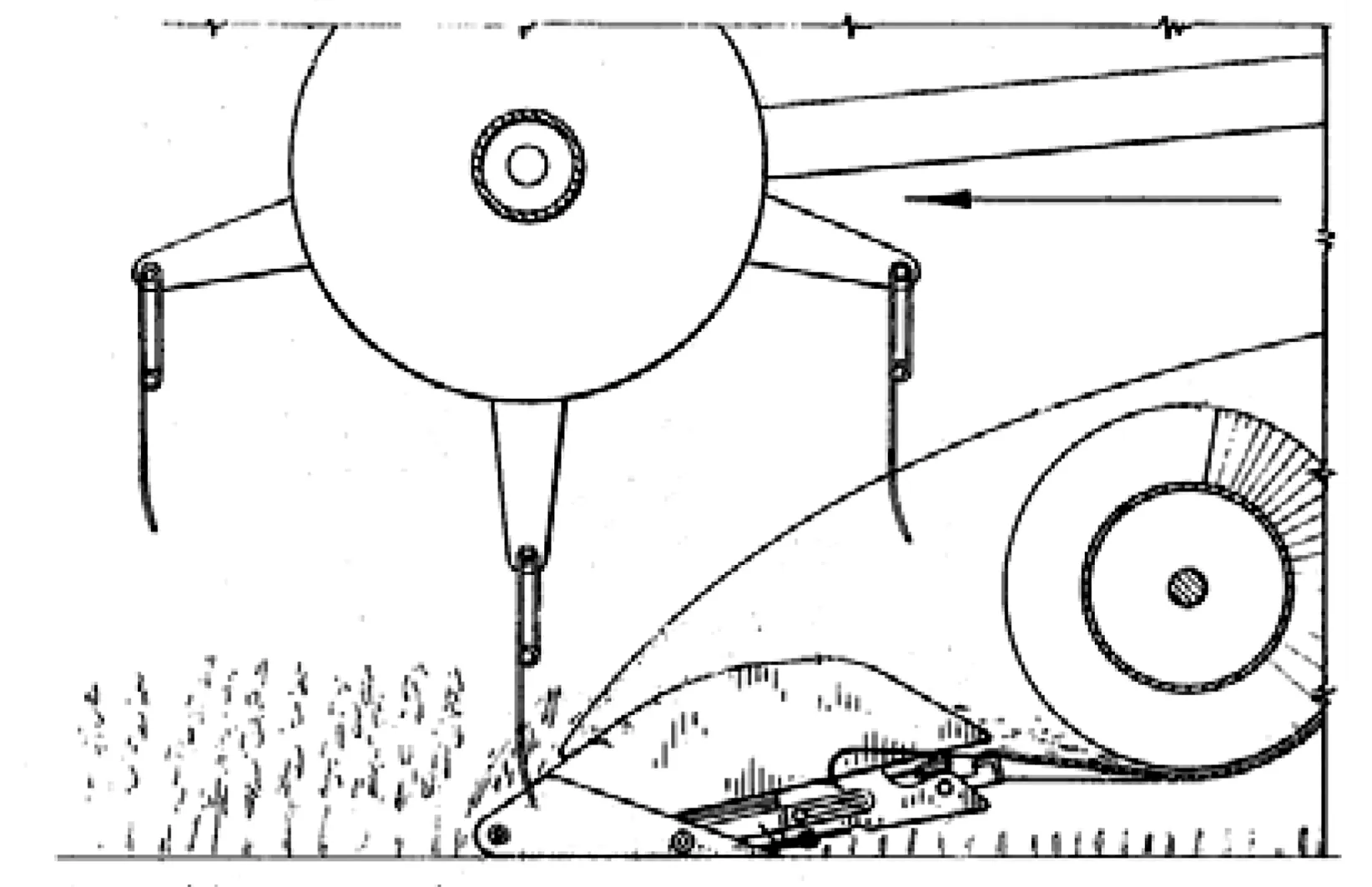

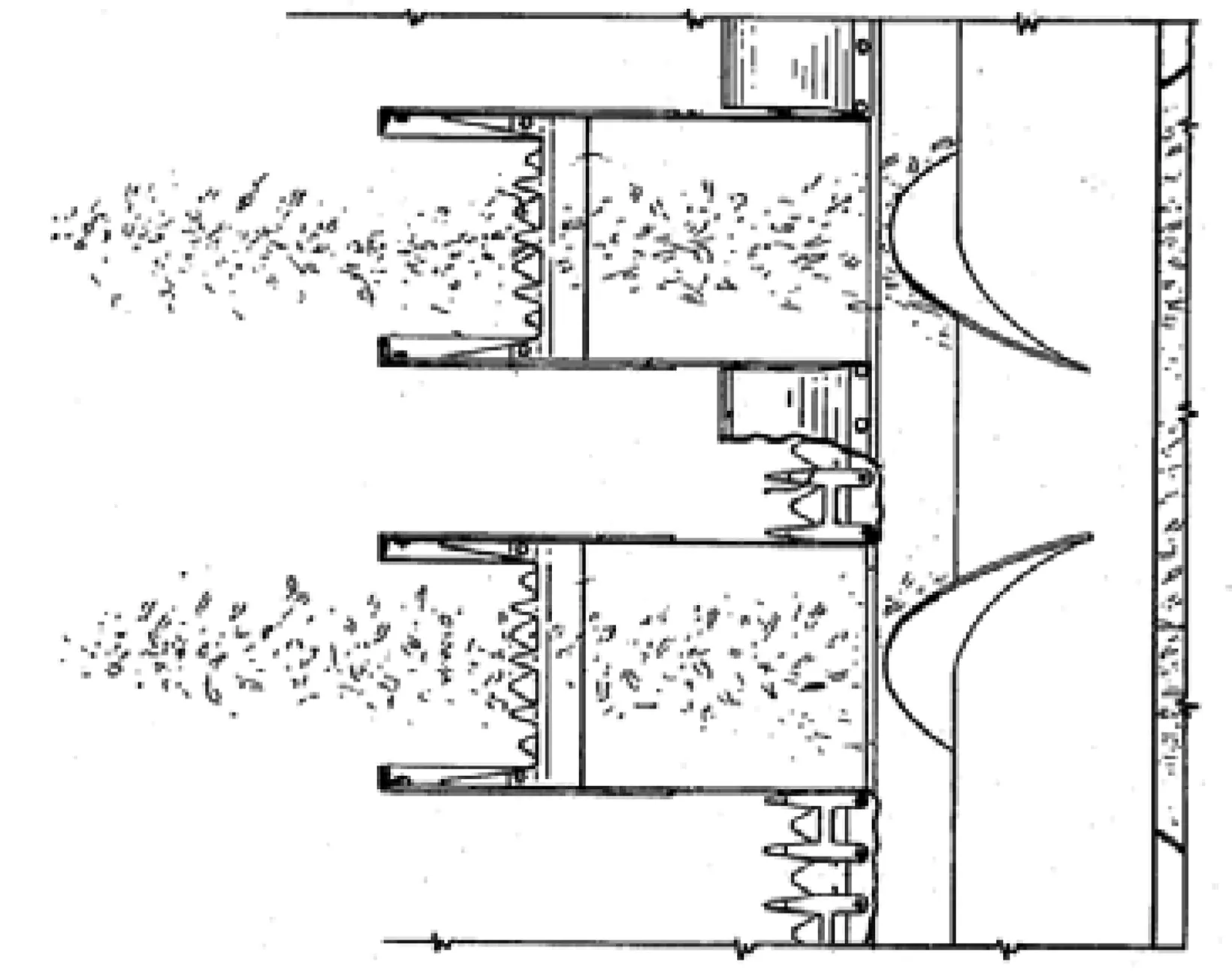

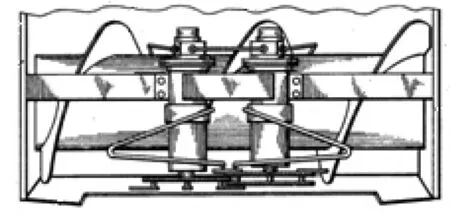

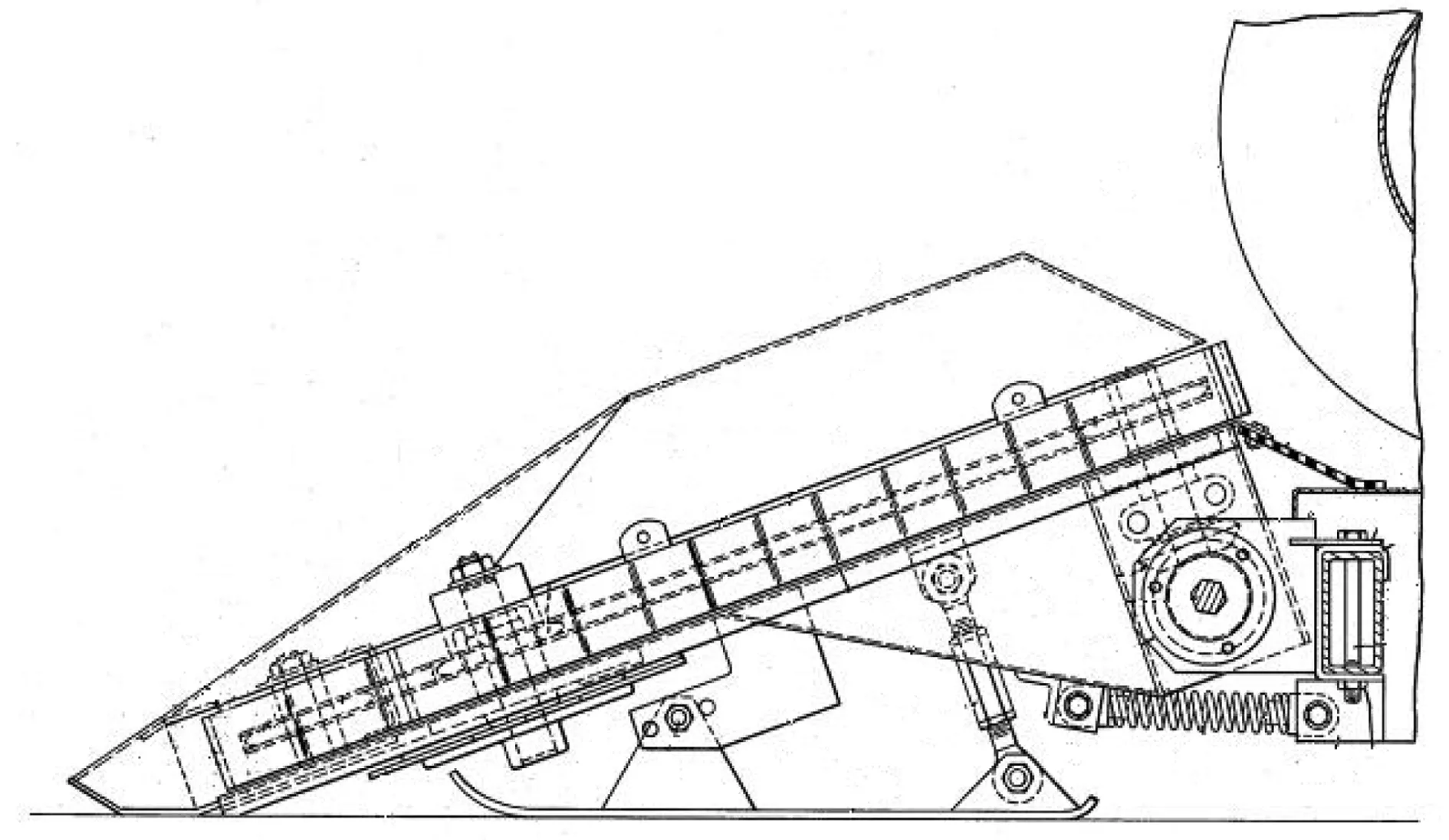

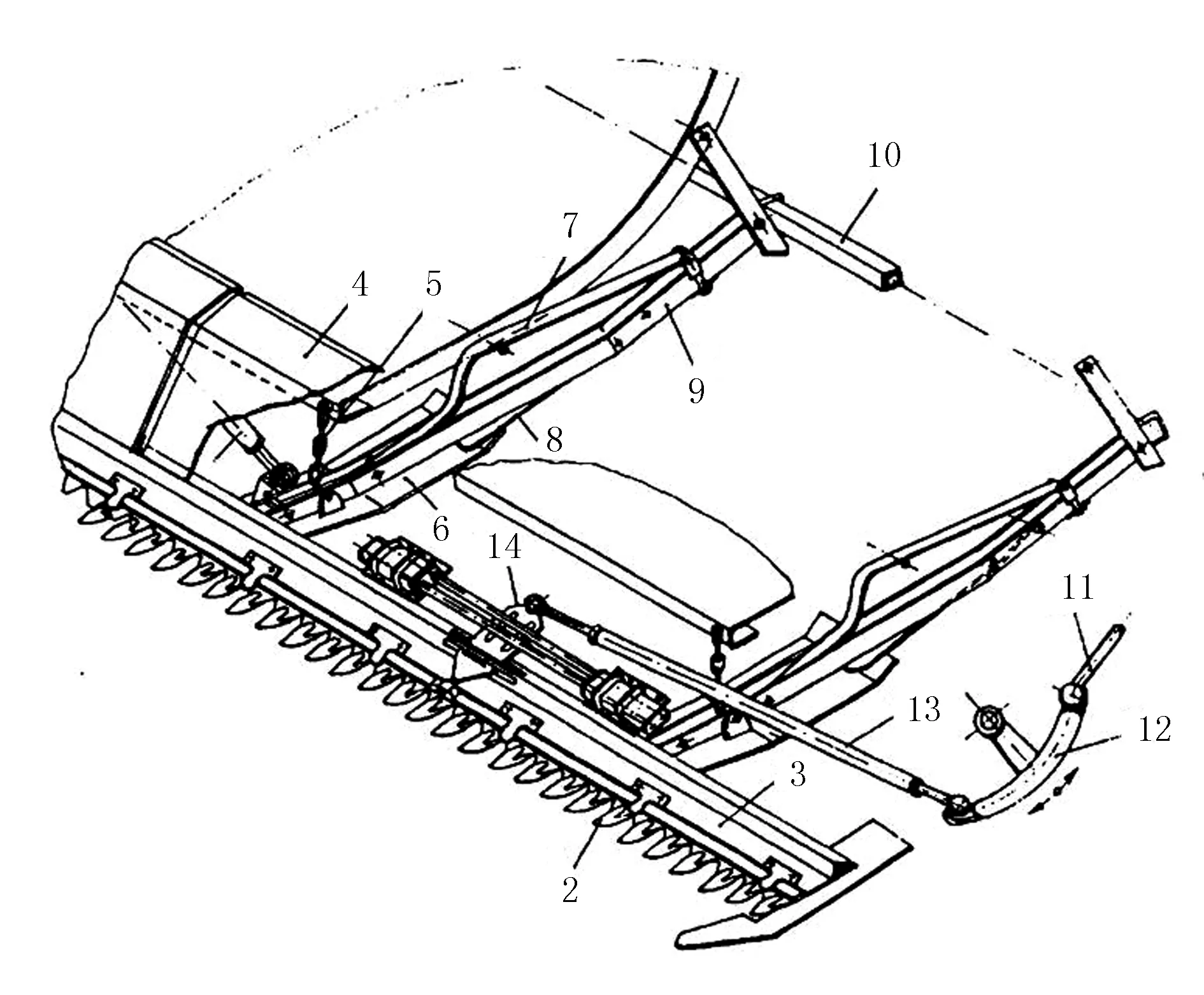

1)对行收获割台的研究。利用圆盘割刀、波纹皮带夹持器、气力输送等方式,通过减少切割震动、辅助输送等来减少割台的落粒、掉枝损失。WHITE ALLEN A发明了一种大豆收获装置,这种收获装置的割台前端有几个槽形单元,槽可以根据不同的地形上下摆动,由拨禾轮把作物拨到槽上,同时槽前端的往复式割刀把大豆茎秆割断,进行对行收获,如图1、图2所示[8]。为解决大豆割台损失问题,普渡大学1971年开始研究对行拔取的收割方法,通过先夹持后用圆盘刀切割的方式来减少拨禾轮的打击和割刀的震动,进而降低掉枝和落粒损失。此外,还利用了浮动切割器、弹簧浮动和切割台高度自控装置等来辅助割台仿形,改进后的割台比传统割台收获效果有所提升,但仍不理想。MEHARRY JAMES L[9]发明的对行切割装置的切割器前端固定有一个简单的漏斗形的装置,用来聚拢植株,切割部分由3个圆盘及呈放射状径向安装在圆盘上的割刀组成,一边安装1个圆盘,另一边平行安装2个圆盘,3个圆盘紧密接触,且每个圆盘都有锯齿形的边缘,如图3、图4所示。这种切割装置与之前的圆盘割刀原理类似。约翰迪尔公司生产的50系列对行式大豆收获装置的割台有4行和6行两种,每行能单独上下浮动仿形来适应变化的地形,并且每行行距都可以调节;每行都采用圆盘割刀来切割豆秆,有一个槽形底板位于割刀与搅龙之间,贴近底板的位置装有刮板,刮板上460mm的地方装有拨杆,底板和刮板都安装在传动链上, 割下的作物通过刮板及拨杆地不断向后运动被运送至横向搅龙,两侧的罩板可以起到扶起茎秆的作用,并可将茎秆导入切割部位。但田间试验过程中发现了一些问题,由于拨杆向割刀以外伸出的距离不够大,因此茎秆不能很好地被导入割刀,并且拨杆在工作过程中易出现缠草现象。用小拨禾代替拨杆后效果有些改善,但缠草以及倒伏茎秆漏割导致的损失等问题仍然没有得到很好的解决。后来研制的风力吹送割台试验效果较好。比切尔等人后来在原对行收获装置的基础上,利用波纹皮带夹持茎秆的方法解决了上述问题[7],如图5、图6所示。

图1 割台左视图

图2 割台俯视图

图3 切割装置前视图

图4 切割装置细节图

图5 割台仿形及输送机构图

图6 波纹夹持装置

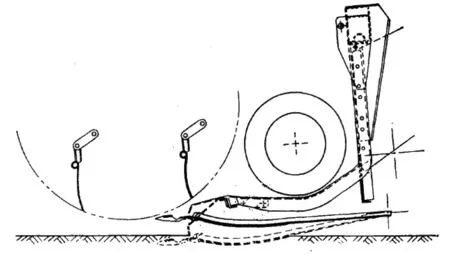

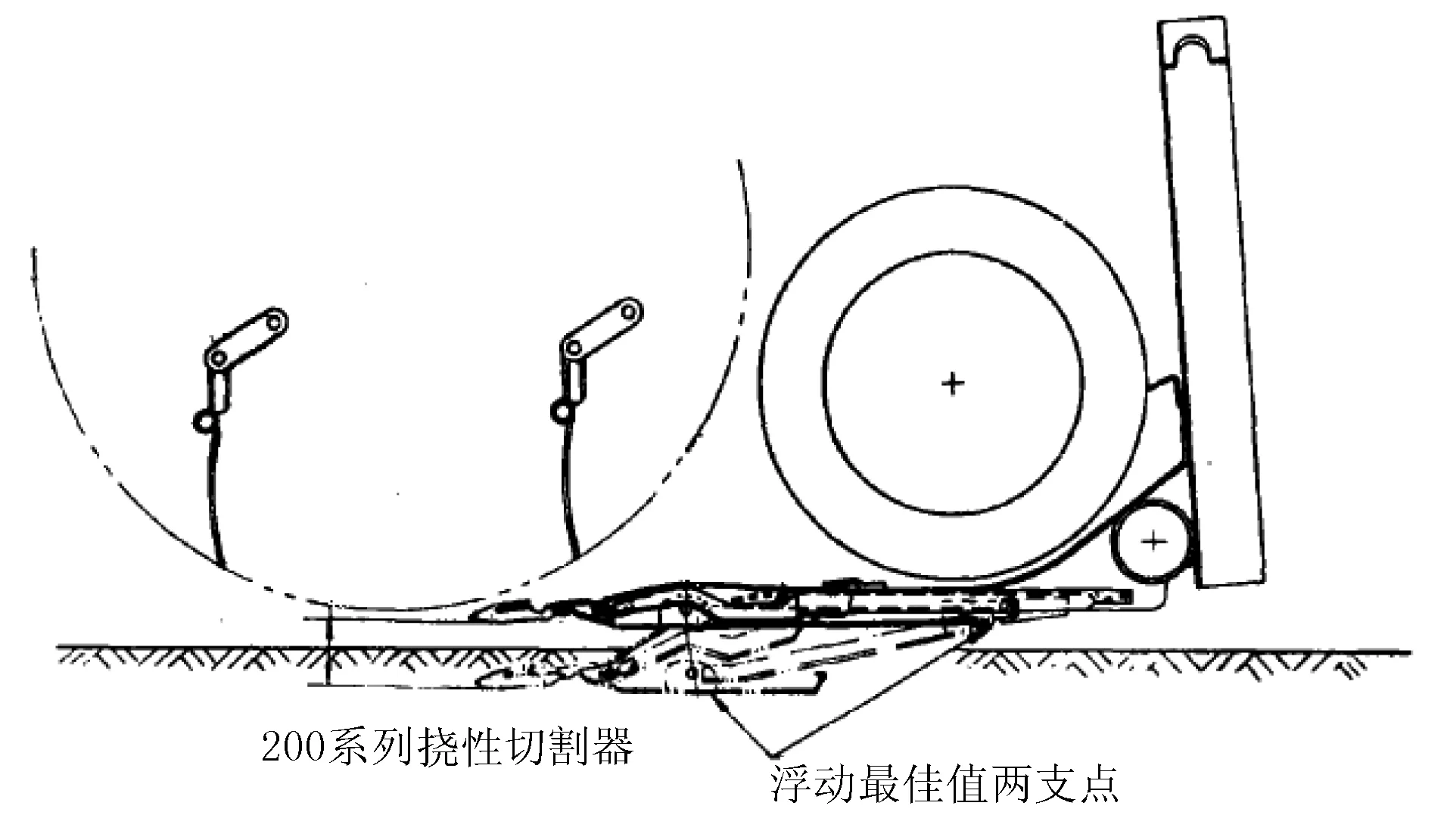

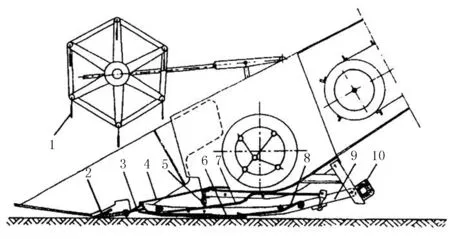

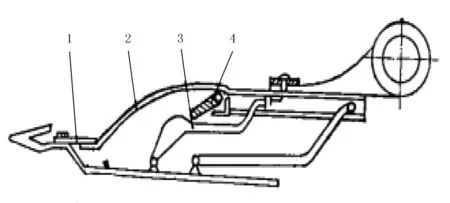

2)挠性割台的研究。通过仿形割刀组件及割台高度自控系统来实现割台的整体仿形,进而控制割茬高度,减少割台损失。约翰迪尔公司生产出了200系列割台[7],其挠性切割器割台是专为适应大豆收获的割台。其摆环传动装置采用封闭式,在割刀转速提高20%的情况下,仍可减少振动、降低落粒损失;除此之外,最重要的改动是挠性切割器,传统的浮动切割器割台是通过底部的一个简单的弹簧托板来实现的(见图7),仿形量十分有限,且在上下浮动时不能保持割刀处于水平位置,而改良后的挠性切割器是通过四杆机构实现的(见图8),增大了浮动范围,在浮动的过程中可以始终保持割刀处于水平位置,当浮动达到最大位置时,割台可以自动的控制升降。挠性切割器的利用有效控制了割茬高度,进而减少了一部分漏割和落粒损失。约翰·迪尔生产的 218挠性割台[10]具有纵横双向仿形功能, 切割器自身仿形范围达 102mm, 割茬高度可以控制在 30mm 左右, 这种大仿形范围和低割的性能可以满足大多数地面条件的大豆收割要求,有效地减少了损失、提高了收获效率。Kowalczuk J[11]对一个历时5年的实验研究做出了总结。实验中,他把由卢布林的一个农业机械科研机构设计出的一种仿形割刀组件(见图9、图10)和传统的标准割刀组件分别装到相同型号(Z056 Bizon~Super谷物联合收割机)的收割机上收割一种最低结荚高度很低的大豆,结果显示:用仿形割刀组件收获可以把损失从17.4% 降到 5.3%。

图7 传统式浮动切割器

图8 挠性切割器

图9 仿形割刀组件

1.橡胶带 2.割刀指杆 3.指杆连接板 4.护板 5.链条 6.滑板 7.减负弹簧板 8.压力弹簧板 9.梁 10.悬臂梁 11.连接杆 12.角杆 13.横杆 14.滑杆

3)不同形式割台收获效果的对比研究。研究表明:对行收获装置的割台损失最小,但综合经济效益较低;挠性割台比传统割台的割台损失降低幅度大,且易于推广。研究人员对改良的挠性切割器割台、传统浮动切割器割台、传统式谷物联合收割机割台和对行收获装置(50系列)这4种收获装置做了对比试验,结果显示:采用新设计的挠性切割器的割台损失为5.5%,采用传统浮动切割器的割台平均损失为7.5%,而传统谷物联合收割机割台损失为10%。50系列对行收获装置在试验中的效果最好,其割台损失为4%[7]。但是,由于收获小粒谷物时还需要附带平台式收割台,将降低其经济效益[12],且对行收获对行距和农机手操作水平要求较高,所以研究非对行装置的挠性割台仍具有很重要的意义。

1.2.2 国外对大豆脱粒清选装置的设计研究

国外对不同脱粒方式、不同脱粒元件及不同脱粒部件的材料进行了对比研究。

1)不同脱粒方式的对比研究。研究发现:螺旋式脱粒机构同时具有运输和脱粒的作用,脱粒整体效果优于传统脱粒装置;轴流式脱粒方式优于传统脱粒方式。日本的市川友彦等人[13]对螺旋式大豆脱粒机做了试验研究。传统轴流脱粒机构里的螺旋机构只起输送作用,而螺旋式大豆脱粒机里的螺旋机构即有输送作用又有脱粒作用。该脱粒装置豆荚夹带损失率小于2%;籽粒从凹板筛处的漏下率(即籽粒分离率)达99%以上;破碎率在0.3%以下,不需要二次清选,与传统脱离装置相比脱粒效果有整体的提升。约翰迪尔公司60系列联合收割机[14]采用单轴流脱粒分离系统,可以收割大豆、小麦、水稻等多种作物,性能处于国际领先水平。Cunha JPARD, Oliveira PD等人[15]对轴流式脱粒装置、传统脱粒装置、人工脱粒进行对比研究,结果表明:轴流式脱粒和传统脱粒方式并不会影响大豆种子的活力和发芽率;轴流式脱粒比传统脱粒方式产生的机械损伤更少。

2)不同脱粒元件脱粒效果的对比研究。结果表明:在一定情况下,钉齿滚筒的脱粒效果优于纹杆滚筒。A Addo,A Bartplange等人[16]对不同的脱粒滚筒对大豆质量的影响做了实验研究,实验结果显示:在大豆含水率为10%的情况下,钉齿滚筒比纹杆滚筒的脱粒效果更好。

3)不同脱粒部件材料对脱粒效果影响的对比研究。Sessiz, A, Pinar, Y[17]等人针对不同材料的凹板筛对大豆脱粒效率以及功耗的影响做了实验研究,实验利用多元回归技术来研究不同变量之间的关系。结果显示:脱粒效率最高时凹板筛的材料是铬,然后依次是PVC、薄钢板、橡胶。

1.3 国外对油料作物分段收获技术的研究

割晒技术是作物分段收获技术的基础,也是分段收获的技术难点,特别对于分枝较多、植株较高大的作物,作物禾秆的铺放与输送技术是割晒技术的关键。国外的分段收获大多是采用大型自走式专用割晒机来进行割晒作业。输送系统的输送带采用抗撕裂和穿刺的V型带。采用特大的铺条开口来保证铺条的形状和作物的流动性。为了取得更好的作物铺放效果,通过“后退设计”来增加拖拉机地隙和带的深度[18-21]。

2 国内对大豆收获机械的研究

国内从作物本身的特性出发,对大豆豆荚的力学性能进行了研究,掌握了造成炸荚损失以及分离损失的一般规律,并对分段收获和联合收获做了对比研究。结果显示联合收获更适合大豆收获。对联合收获机的各部件进行了研究,并提出降低大豆机收损失的整体措施。

2.1 国内对豆荚力学性能的研究

杨德旭[22]等人对完熟期大豆炸荚做了力学特性试验。运用微机控制的电子拉压试验机进行豆荚的静压炸荚试验,豆荚放置方式包括正放、侧放、立放3种形式,结果表明:在3种静压方式下,3个品种的大豆豆荚炸荚时的最大静压力随着含水率的降低都明显下降,这是造成收获时炸荚损失增大的主要原因;当大豆含水率在25%以下、豆壳含水率15%以下时会发生大豆炸荚;大豆的炸荚与品种和含水率有很大的关系;大豆豆荚的顶部、中部和底部炸荚率无显著的区别。

2.2 国内对大豆分段收获的研究

联合收获和分段收获是机械收获的两种主要方式。联合收获是收割及脱粒清选过程一次性完成,而分段收获分为割晒与捡拾脱粒、清选两个阶段[23]。

李孝存等人[24]对大豆收获机低割放铺等部件进行了研讨,提出使用圆盘割刀进行低割及可将作物铺放在机组的任意一侧的设计构思。衣淑娟[25]针对豆类收获的现状,在豆类牵引式检拾脱拉机的基础上设计了自走式检拾脱拉机,可用于豆类作物收获。

分段收获在割晒阶段可以降低对大豆含水率的要求,在含水率较高时进行割晒,减少了炸荚及落粒损失;在捡拾脱粒阶段可以等大豆含水率达到最佳脱粒清选效果时再进行捡拾脱粒。理论上,分段收获大豆可以有效减少大豆机械收获的损失,但在实际操作中发现,分段收获受天气条件影响很大,若在捡拾脱粒之前出现阴雨天气,则可能会导致割晒放铺在田间的大豆及茎秆产生霉变,造成更严重的损失。另外,分段收获延长了收获作业时间,增加了劳动力,因此目前大豆收获一般采用联合收割机一次性完成收获作业。

2.3 国内对大豆联合收获机部件的设计研究

从降低大豆机收损失出发,国内对大豆联合收获机的割台、输送装置、脱粒清选装置分别进行了研究。

2.3.1 对大豆割台的设计研究

为了降低割台损失,从控制割茬高度出发对挠性割台进行了研究,从减少切割震动打击力出发对对行收获割台进行了研究。此外,还对气流辅助输送装置、拨禾轮、扶禾轮等影响割台损失的因素进行了研究。

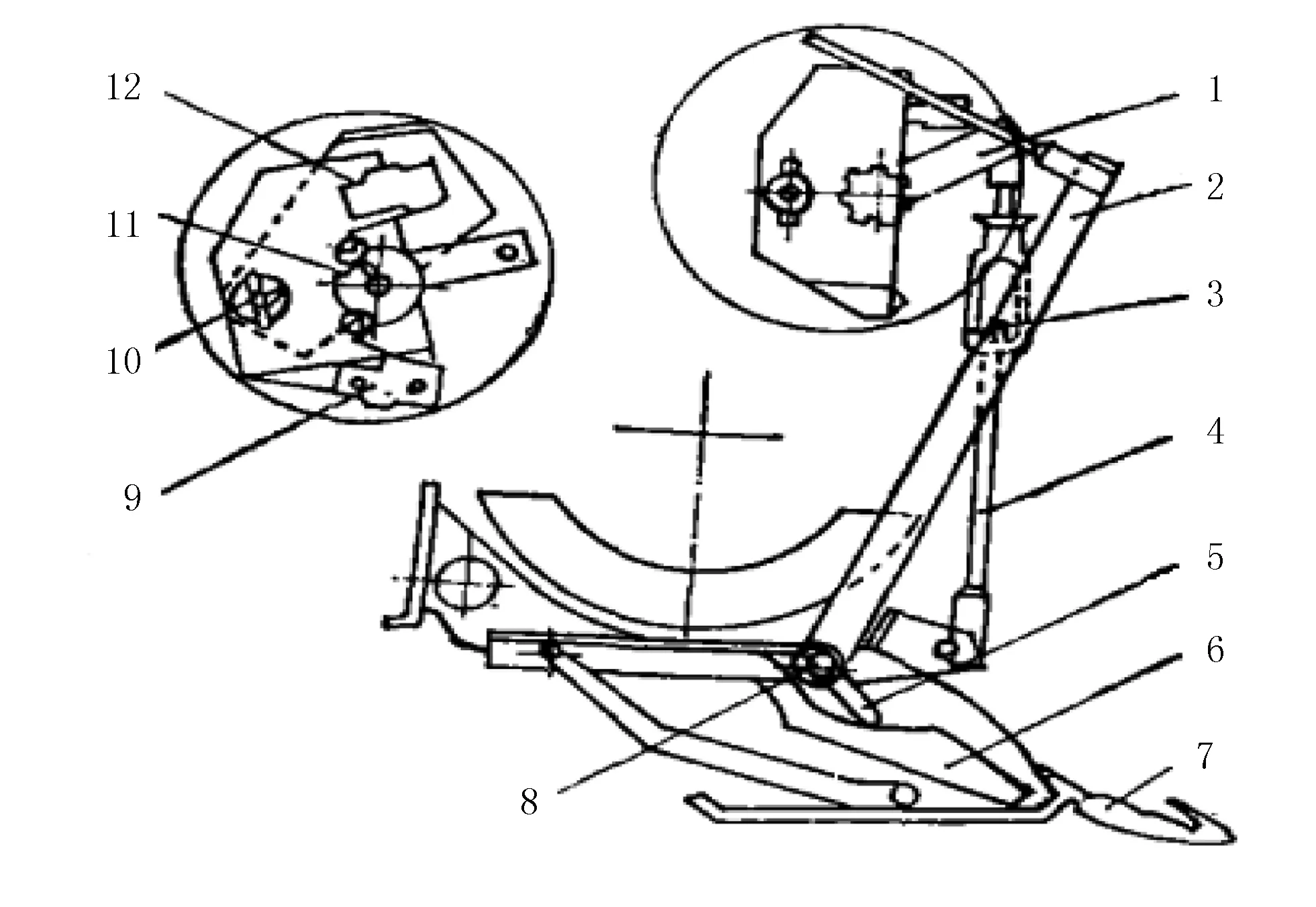

1)挠性割台的研究。研究表明:结构简单的挠性割台更易于推广,电液控制系统在扩大挠性割台仿形范围上起到了重要作用。徐庆生[26]介绍了JD220型大豆挠性割台,经实践考核,该割台的收获质量优于刚性割台和其它型挠性割台。该割台沿整个割台宽度悬臂安装了弹簧钢制的过渡板及四杆机构(见图11)能纵横仿形,并且有割台高度自动控制系统(见图12),当超出最大仿形范围时可以通过传感装置使割台自动上升或下降。这种机构使割台仿形更加灵活,并且增大了仿形范围,但整体结构较为复杂。赵太允[27]对4DN系列大豆挠性低割装置的研制和使用效果作了介绍。过去国内外研制出的浮动割台虽然有些效果很好,但要么是耗动力大、结构复杂,要么是价格昂贵、结构复杂,要么是对行要求很高、结构复杂。该系列低割装置的自身仿形靠板簧的弹力来实现,结构简单,效果也很好,割茬可降至60mm以下,平均损失率在3%~4%范围内,还可减少大豆泥花脸。当超出挠性低割装置自身仿形量时,可以通过电磁阀控制液压升降系统,使割台整体自动仿形,扩大仿形范围。该割台的使用可靠性达90%以上,在投入推广使用的3年里创造了很大的经济效益。这种挠性割台的突出优点是结构简单,可靠性也较高,易于推广使用。王桂忠[28]等人对如何更好地使用现有的挠性割台做了研究。对平衡弹簧的调节、拨禾轮高度的调整、从动辊高度调节及挠性割台上减少损失的措施等给出了合理的建议。孙桂芹对218型挠性割台收获大豆的效果作了介绍,并对收获大豆时如何使用218型挠性割台做了研究。在大豆黄熟中期至黄熟末期进行收获可以达到最佳收获效果,破碎率最低[29-30]。毛卫民[31]研制了电液自动仿形控制器,加装到引进的218挠性割台上,降低了割台的引进成本,有助于国内更好地消化利用218挠性割台。

1.刀梁 2.弹簧过渡板 3.前吊杆 4.传感臂

1.摆轩 2.推杆 3.罗马螺丝 4.推杆 5.传感臂 6.前吊杆 7.切割器 8.高度传感轴 9.下降开关 10.翼形螺帽 11.凸轮 12.提升开关

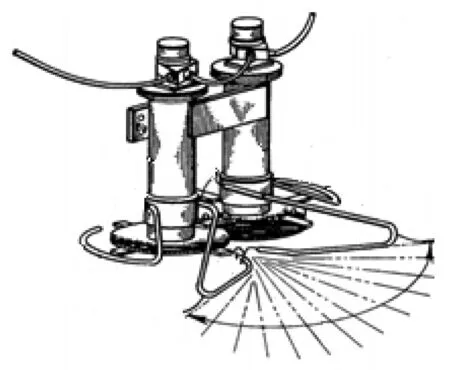

2)对行收获割台的研究。从降低切割豆茎时切割部件对豆茎的打击力出发,对圆盘割刀进行了一系列研究,降低了割台损失;但由于需要进行对行收获,而对行收获对农机手操作水平及大豆种植的行距有较高的要求,因此目前没有得到广泛应用。孙永海[32]等人研究了大豆割台上圆盘割刀的切削参数,以刀齿高度、切削角和切割速度为试验因素,研究它们对切割阻力和切割损失的影响,得到了刀齿高度、切削角和切割速度的最优参数组合,为今后圆盘式切割器的优化研究提供了有价值的参考依据。

3)不同形式割台的对比研究。研究表明:在不同行距的情况下,对行割台与挠性割台的收获效果有较大差异。我国对从美国引进的3种不同形式的大豆收割装置进行了对比研究。经田间试验,在宽行距(76cm)时,50系列“653”对行割台效果最好,割台损失为4%~5%;在窄行距(55cm)时,200系列挠性割台效果最好[33]。虽然在宽行距时对行割台效果比挠性割台效果好,但是对种植行距要求严格、对驾驶员要求也较高,我国目前大豆种植行距不统一,对行割台比较难以普及。

4)割台上气流辅助输送装置的研究。研究表明:气流辅助装置确实对减少损失有一定的帮助,但对田间环境以及割茬高度等要求较高,适应性较差。廖丽清[34]等人在对美国Hesston分公司制造的簸箕式大豆收割装置研究的基础上,对其进行了优化改造,加装了气流输送装置。在原簸箕式收割装置的台面上开了3个横向通气槽。试验显示:装有气流输送的簸箕式收割装置比无气流输送的原簸箕式收割装置造成的落粒损失少26%、掉枝损失少23.8%。但只在杂草较少的豆田里工作时它的输送质量很好;在杂草较多、地面不平整及割台行进速度较慢时,会发生铲土现象, 气流导管将被大量湿土堵塞,使切割后的豆株滞留在台面上,和没改进之前的效果一样。这种改装的收割装置对田间环境的适应性较差,难以推广使用。赵有荃介绍,我国研究气流拨禾装置旨在没有拨禾轮的条件下以气流来完成“拨禾”和“输送”任务。结果表明:气流拨禾轮要在一定的条件下才会有比较好的效果,如湿度在14%以下,底荚在80mm以上,地面平坦,杂草较少等,满足这些条件割台总损失将低于3%;但在湿度大于14%、底荚低于50mm时效果不大。从对底荚高度的要求可知, 改进切割器比加装气流拔禾能带来更大的收益,但浮动切割器与气流拨禾配合工作效果会更好[35]。

5)拨禾轮的研究。研究表明:柔性部件可减少炸荚现象,降低炸荚损失;单片机和液压技术可以更好地控制拨禾轮转速及升降,从而减少拨禾轮造成的割台损失。一位农民发明家研制了采用拨指式立式割台的大豆收割机,拨禾轮及喂人搅龙由用橡胶带制成的拨禾链代替,可以在拨禾过程中不改变作物相对于地面的角度[36],因胶带的柔性特征不对作物产生冲击,所以基本没有炸荚现象。刘江华[37]运用单片机控制变频技术,根据拨禾轮工作要求,结合自动控制理论,设计了一套拨禾轮转速自动控制系统。山东大丰[38-39]推出的小型自走式大豆收获机,拨禾轮升降采用液压控制,拨禾轮设有无级调速机构。

6)扶禾器的研究。先运用仿真软件仿真运动过程,进行参数优化,再通过田间试验进一步验证优化效果,最终得出最优参数组合。这种研究方法缩短了试验周期,并且可以更加清晰地了解运动的过程,对机械装置的研究具有很大的参考价值。陈海涛、顿国强针对大豆扶禾器因结构及作业参数不合理而造成割台损失增加的问题,在大豆植株性状及秸秆材料物理性能测定的基础上,运用SolidWorks虚拟设计了扶禾器和大豆植株,并应用仿真软件MSC.ADAMS 构建其三维运动仿真模型[40],实现了在ADAMS/View 环境下扶禾过程的运动仿真,最后通过田间试验给出了最优参数。

2.3.2 对大豆收割机倾斜输送器的研究

齐金财对大豆收割机过桥(倾斜输送器)相对挠台偏置做了研究,研究显示:过桥相对于挠台向右侧的偏移值不大于40mm时对收割性能没有影响。为了尽可能地降低传动系统的重量对割台左右两侧割刀高度差的影响,最好采用2个油缸支撑,且尽量使割台的中心与油缸的支撑中心重合[41]。

2.3.3 对大豆脱粒装置的设计研究

影响脱粒过程损失率的主要因素是脱粒部件的结构及工作参数,切流与轴流的脱粒方式也对脱粒效果有较大影响,研究脱粒滚筒中作物的运动规律有利于对脱粒部件及脱粒方式的优化研究。

1)滚筒中作物流运动规律的研究。吴叙田、陆庆惠[42]介绍了如何利用原子示踪技术研究轴流滚筒中作物流运动规律的方法,对于试验中有关的一些问题,诸如放射源的选择、安全防护、试验仪器标定及数据分析等也做了必要的说明,对研究大豆在滚筒中的运动规律有很大的学习价值。

2)脱粒滚筒各部件结构及工作参数的研究。针对喂入量需求增大的问题,对增大凹板分离面积的几个途径做了比较分析,研究显示:增大滚筒直径为较为简单易行且效果显著的一种途径。针对减少脱离损失和降低破损率的问题,对滚筒的各个部件和相关参数进行优化改造,结果表明:通过适当的调节滚筒转速、齿侧间隙、凹板间隙、钉齿数量、脱粒元件类型等可以有效较少脱离损失、降低破碎率。张双吉[43]对大滚筒脱粒装置的试验研究做了介绍。为了提高整机生产率,满足作物产量不断提高的需求,在ZKB-5型联合收割机上改进脱粒装置,加大滚筒直径,并对双滚筒、大包角凹版和大滚筒这3种加大凹板分离面积的途径做了比较分析。双滚筒会增大秸草破碎的程度,使脱出物的含杂率增大;大包角凹板必须要做成两块,且需要在凹板入口加一个喂人轮,结构复杂;增大滚筒的直径结构简单,效果明显,具有实用价值,但在设计滚筒最大直径时要考虑到整机高度和变速皮带的许用强度的问题。包富久[44]对GT-4.9联合收割机改装及使用的情况做了介绍。由于该收割机收获大豆时损失高达20%~30%,分析原因后对皮带轮和滚筒进行了改装,改装后降低了滚筒转速、增大了齿侧间隙、减少了钉齿数量。一位农民发明家[36]安装了变速叶板在轴流滚筒的纹杆上,使原本匀速在滚筒中前进的作物速度突然改变,使作物产生抖动,豆粒与秸秆更充分分离,在排出的豆秸中基本不夹杂豆粒。山东大丰[38-39]推出的小型自走式大豆收获机采用双脱粒滚筒,第一滚筒以脱粒为主,凹板间隙可调,脱粒元件可以在钉齿和纹杆间互换安装;第二滚筒以分离为主,脱粒元件为钉齿,且局部钉齿可拆卸。张建东[45]设计了低损伤双滚筒大豆脱粒机,该脱粒机通过揉搓原理进行预先脱粒,然后利用打击原理全面脱粒。这种双滚筒的脱粒方式可以使滚筒保持较低的转速,减小作用在籽粒上的打击力,脱粒过程较为柔和;并且,大豆茎秆在喂入装置进行折断处理,不仅降低了脱粒损伤,也使滚筒的功耗减少。

3)切流与轴流脱粒方式的研究。目前,大多是对稻麦联合收获机脱粒系统切流与轴流方式的对比研究,较为先进的研究方法是采用三维建模并利用有限元进行分析计算,这些机构的研究结果及研究方法对大豆脱粒系统的研究都有很大的参考价值。研究表明:切流与轴流配合能取得更好的脱粒效果。黄玉华[46]对切轴流双滚筒脱粒分离装置在谷物联合收割机上的应用作了介绍。这种结构比切流式脱粒滚筒与键式逐稿器紧凑,脱净率比全杆齿单轴流滚筒高,且脱粒损失小,综合性能被广泛认可。王显仁[47]等人分析了轴流滚筒脱粒装置的脱粒原理、脱粒过程及优缺点,简述了轴流滚筒脱粒装置的应用现状,详细论述了影响轴流滚筒脱粒性能的因素。轴流滚筒取代传统切流滚筒是联合收割机脱粒装置的研究方向。李耀明等对纵轴流联合收割机切流脱粒分离装置进行研究,结果表明:切流与纵轴流组合的脱粒装置,可使小麦脱净率均能达到 99.90%以上,夹带损失率小于 0.25%[48]。廖凌衡[49]研究了纵向双轴流稻麦联合收割机的脱粒分离装置,通过正交试验分析了运动参数和机械结构对脱粒性能的产生的影响,并得出了最佳方案。由于大豆与稻麦的脱粒过程有很大相似之处,因此这些研究对大豆脱粒滚筒的研究具有很大的参考价值。侯守印[50]对立式轴流式大豆育种专用脱粒机做了研究,并借助Pro/E三维建模软件、ANSYS有限元分析软件对整机、脱粒分离装置、清选装置和附属部件进行总体结构设计及主要结构与工作参数计算分析,同时采用二次回归正交旋转中心组合优化试验方法对结构与工作参数进行优化试验研究。

2.3.4 对大豆清选装置的设计研究

大豆清选装置的研究主要集中在清选筛、风机风量等基础研究和旋风式、贯流式等分离方式的研究,通过调节清选筛孔的尺寸和风机风量以及选择合适的分离方式可以有效的减少清选损失。山东大丰[38-39]推出的小型自走式大豆收获机的清选装置采用双鱼鳞筛,且筛片间距和风机风量都可以调节,杂余可以二次回收,实现二次脱粒、清选。沈有柏[51]所研究的三自由度风筛式清选装置虚拟样机能够使颗粒物料在筛面上迅速离散均布,有利于提高清选效率和筛面利用率。高连兴[52]利用农业物料漂浮速度试验台测得了大豆脱出物的漂浮速度,并根据漂浮速度试验结果研制了气力式清选装置和旋风式杂余分离、循环装置,并进行了性能试验。胡小钦[53]设计了一种新型贯流式谷物清选装置,解决了传统清选装置中轴向气流不稳、宽度受限的问题,并通过大量的试验测定,优化确定了清选装置的主要工作参数。胡必友、庞靖[54]对双滚筒收割机杂余处理方案研究后认为,双滚筒机型比普通机型的喂入量大,清选机构所承受负荷也更大,为了达到理想的清选效果,应该增强其清选能力。因此,应重新设计其清选筛结构,重新设置挡草板高度及风机风量等参数,来提高其籽粒透筛率、减少杂余总量,最终使总损失降低。为了对大豆脱粒过程中未脱净荚果进行有效地分选、回收并进行二次脱粒,在已设计的有吊桶旋风分离器基础上,利用Fluent软件对有、无吊桶两种模型[55]进行对比试验,结果显示:两种模型压降无明显差异,有吊桶旋风分离器分离效率更高。

2.4 国内对减少机收大豆损失整体措施的研究

阎木林[56]对减少机收大豆损失进行了探讨。为降低收获损失,可从以下几个方面入手:①整地,地平土碎,便于低茬收割;②培育结荚部位高的大豆品种;③适时收割,水分对炸荚问题影响很大;④适当的前进速度;⑤一天中适时的机收时间,一般上午早收割、下午晚收工、中午检查保养机车较好;⑥限制割刀速度,速度过高会产生较大震动造成损失;⑦去掉拨禾轮压板,可减少炸荚损失;⑧拾禾器加装小拨禾轮,可提高拾禾效率,但会增加炸荚损失;⑨调整好钉齿间隙、滚筒转速、去掉部分钉齿,可减少破损率。

3 总结

国内外研究发现,大豆机收损失主要是割台引起的,包括炸荚损失、落粒损失、掉枝损失、漏割损失;其次是由脱粒清选部件引起的夹带损失、未脱净损失、清选损失。因此,合理改进割台和脱粒清选装置的结构及工作参数,是降低大豆机收损失的重要手段。

近半个世纪以来,国外对大豆收割机的研究主要集中在割台。针对割刀震动以及拨禾轮打击引起的炸荚损失、落粒损失、掉枝损失对圆盘割刀和对行夹持进行了研究,研制出了多种对行收获割台;针对传统刚性割台引起的对浮动仿形割刀组件和割台高度自动控制系统进行了研究,研制出了多种挠性割台。这两种割台相比传统割台都在很大程度上降低了割台损失,且在理想情况下对行收获割台损失最小,但对行收获对大豆种植的行距及对农机手的操作水平要求较高,不易推广。因此,目前较为普遍的是利用挠性割台来降低割台损失。对脱粒清选装置的研究主要集中在轴流式与传统脱粒方式的对比,对脱粒元件的选择及脱粒部件材料的选择也有研究。研究发现,轴流式比传统脱粒方式产生更少的机械损伤。

国内目前针对机收损失对大豆机收整个过程的研究也较为全面,包括对豆荚力学性能的研究、对大豆分段收获和联合收获的对比分析、对割台上各部件,以及倾斜输送装置和脱粒清选装置对机收损失影响的研究。

4 讨论

1)国内对收割机结构的改进流程大多是在进行理论分析和机构优化设计后直接制造实体样机进行实验验证,盲目性较大,应在制造实体样机之前先建立虚拟样机进行仿真模拟分析,缩小实验范围,提高实验效率。

2)目前,国内已有较为成熟的大豆联合收获机械,但多为引进国外的机器,价格较高,普通农户难以接受,国内自主研发的价格较低的机器收获损失较大。我国土地情况较为复杂、大豆品种多样,机器工作环境、大豆最低结荚位置以及籽粒大小等对收割机部件的要求各不相同,没有一款机器可以适宜全国大豆的收获工作。因此,根据不同大豆种植区域研制出低损高效且价格低廉的大豆收割机仍然是一个亟待解决的问题,应加大对大豆收割机的自主研发力度。

[1] 王金双,陈郁,陈霓,等.垅作大豆全地形收割装置的开发研究[J].机电工程,2014(9):1154-1158.

[2] 梁苏宁,沐森林,金诚谦,等.黄淮海地区大豆生产机械化现状与发展趋势[J].农机化研究,2015,37(1):261-264,268.

[3] 佳木斯联合收割机厂.200系列挠性割台操作手册[Z].佳木斯联合收割机厂,1987.

[4] 赵胜雪,张铁成,赵方臣,等.减少大豆收获损失的对策与措施[J].农机化研究,1995(3):50-52.

[5] 金明山,庄卫东,金守岩.黑龙江垦区大豆生产机械化现状与发展研究[J].农机化研究,2003(1):32-33,45.

[6] 王显仁,李耀明.脱粒原理与脱粒过程的研究现状与趋势[J].农机化研究,2010,32(1):218-221.

[7] 美国大豆收获机械的发展[J].粮油加工与食品机械,1977(7):8-24.

[8] WHITE ALLEN A.SOYBEAN HARVESTING APPARATUS: US, US3662525 A[P]. 1972-09-30.

[9] MEHARRY JAMES L.CUTTING APPARATUS FOR CORN DETASSELING AND SOYBEAN HARVESTING: US, US3654751 A[P].1972-09-30.

[10] 孙桂芹,任宝国,初从伟. 218挠性割台收获大豆技术[J]. 农村科技,2006(6):80.

[11] Kowalczuk J. Pattern of seed losses and damage during soybean harvest with grain combine harvesters[J].International Agrophysics, 1999,13(1):1469-1517.

[12] 顾洪.美国关于大豆收割台的试验[J].粮油加工与食品机械,1979(3):28-33.

[13] 市川友彦 ,杉山隆夫 ,间中正雄 ,等.螺旋式大豆脱粒机的试验研究——螺旋式脱粒机构及参数选择[J].粮油加工与食品机械,1985(10):11-18.

[14] 邵建国,蔡忠颖.约翰迪尔60系列谷物联合收割机[J].现代化农业,2006(3):28.

[15] Cunha J P A R D, Oliveira P D, Santos C M D, et al.Soybean seed quality after harvesting with two types of harvester and two storage times[J].Ciencia Rural,2009, 39(5):1420-1425.

[16] A Addo,A Bartplange,RA Asuboah,et al. Effect of different threshing cylinders on soybean quality [J].Journal of Science and Technology,2004,24(2):121-125.

[17] Sessiz A, Pinar Y, Koyuncu T.Soybean threshing efficiency and power consumption for different concave materials.[J].Ama, Agricultural Mechanization in Asia, Africas&slatin America, 2007, 38(3):56-59.

[18] J S Price,R N Hobson,M A Neale.Seed Losses in Commercial Harvesting of Oilseed Rape.J.agric[J].Engng Res.,1996,65: 183-191.

[19] Dodds M E.Grain Losses in the Field When Windrowing and Combining Wheat[J].Can.Agri.Eng,1966(8) : 56-59.

[20] Dodds M E.Observations of the performance of a Self - Propelled Windrower[J].Can.Agri.Eng,1967(2) : 70 - 75.

[21] Dodds M E.A review of research on the use of the windrower for harvesting cereal crops[J].Can.Agri.Eng.,1967 (9) : 23 - 26.

[22] 杨德旭,刘德军,高连兴.完熟期大豆炸荚力学特性试验[J].沈阳农业大学学报,2012(5):576-580.

[23] 金诚谦,吴崇友,尹文庆.作物机械化分段收获中禾秆输送铺放技术研究进展[J].农机化研究,2014,36(9):243-247,251.

[24] 李孝存,刘恩宏.大豆收获机低割放铺等部件的研讨[J].农机使用与维修,2004(3):33.

[25] 衣淑娟.豆类自走式捡拾脱粒机的设计[J].机械设计与制造,2005(2):9-10.

[26] 徐庆生.JD220型大豆挠性割台[J].现代化农业,1984(5):23-24.

[27] 赵太允.4DN系列大豆挠性低割装置的研制[J].农机化研究,1987(4):51-55.

[28] 王桂忠,张涛,石国涛. 绕性割台收获大豆调整使用方法[J].农机使用与维修,2006(4):30.

[29] 孙桂芹,任宝国,初从伟.迪尔218挠性割台收获大豆技术效果佳[N].中国工业报,2006-06-05(B02).

[30] 孙桂芹,任宝国.收获大豆时如何使用218型挠性割台[J].农业机械,2006(14):74-75.

[31] 毛卫民.218挠性割台加装电液自动仿形控制器[J].现代化农业,1991(5):32-34.

[32] 孙永海,常振臣.大豆收割机圆盘式切割器切割参数的研究[J].农业机械学报,1999(4) : 27-31.

[33] 陈述拯.美国收获大豆的三种割台[J].粮油加工与食品机械,1979(10):48-56.

[34] 廖丽清.采用气流输送的簸箕式大豆收割装置[J].粮油加工与食品机械,1980(9):16-18.

[35] 赵有荃.用气流拨禾装置减少大豆收割损失问题的研究[J].现代化农业,1980(2):29-32.

[36] 刘东戈,王海京.新型大豆收获机的特点、问题及改进措施[J].农业机械,2007(18):73.

[37] 刘江华.拨禾轮转速自动控制系统设计[D].杨凌:西北农林科技大学,2007.

[38] 王大庆,韩涛.丰富产品链 山东大丰推出大豆收获机[N].中国工业报,2008-03-20(B03).

[39] 赵天冬.小型自走式大豆联合收获机成功上市[N]. 农民日报,2008-03-20(006).

[40] 陈海涛,顿国强.基于虚拟样机动力学仿真的大豆扶禾器参数优化[J].农业工程学报,2012(18):23-29.

[41] 齐金财.大豆收割机过桥相对挠台偏置的研究[J].当代农机,2012(8):79-80.

[42] 吴叙田,陆庆惠.原子示踪技术在轴流滚筒研究工作中的应用及作物流运动状态的数学模拟试验[J].农业机械学报,1982(4):52-67.

[43] 张双吉.大滚筒脱粒装置的试验研究[J].粮油加工与食品机械,1980(9):18-24.

[44] 包富久.GT-4.9收获大豆皮带轮和滚筒的改装[J].现代化农业,1985(4):24-25.

[45] 张建东.低损伤双滚筒大豆脱粒机的设计[J].农业科技与装备,2012(7):29-31.

[46] 黄玉华.切轴流双滚筒装置在联合收割机上的应用[J].农业机械,2004(1):50-51.

[47] 王显仁,师清翔,倪长安,等.轴流滚筒脱粒装置应用现状与分析[J].农业机械,2009(15):73-75.

[48] 李耀明,贾毕清,徐立章,等.纵轴流联合收割机切流脱粒分离装置的研制与试验[J].农业工程学报,2009(12):93-96.

[49] 廖凌衡.纵向双轴流谷物联合收割机脱粒分离装置的优化设计[D].北京:中国农业机械化科学研究院,2010.

[50] 侯守印.立式轴流式大豆育种专用脱粒机的研究[D].哈尔滨:东北农业大学,2012.

[51] 沈有柏.颗粒物料在三自由度风筛式清选装置虚拟样机中的运动研究[D].镇江:江苏大学,2009.

[52] 高连兴,赵学观,杨德旭,等.大豆脱粒机气力清选循环装置研制与性能试验[J].农业工程学报,2012(24):22-27.

[53] 胡小钦.贯流式谷物清选装置设计及性能试验研究[D].杭州:浙江理工大学,2013.

[54] 胡必友,庞靖.双滚筒联合收割机杂余处理方案探讨[J].江苏农机化,2013(3):35-36.

[55] 赵学观,徐丽明,高连兴,等.基于Fluent的大豆脱粒机旋风分离器模拟与优化[J].农业机械学报,2014(S1):80-87.

[56] 阎木林.减少机收大豆损失的探讨[J].现代化农业,1983(4):6-8.Abstract ID:1003-188X(2017)07-0001-EA

The Research of Soybean Harvested by Machine

Liu Ji, Jin Chengqian, Liang Suning, Ni Youliang

(Nanjing Research Institute of Agricultural Mechanization, Ministry of Agriculture,Nanjing 210000, China)

Soybean harvest operation is a key link of soybean production process, using appropriate harvesting machinery timely complete the soybean harvest is an important guarantee of soybean’s rich harvest. Soybean yield loss has been a serious problems of the soybean harvest mechanization,it has many years of research history at home and abroad, and it has been reduced, but still cannot meet the need.To further reduce the loss, we summarize the research status of soybean cutting machine,conveyor, threshing and cleaning device, key components and the soybean harvest method, mechanism research methods.we will put forward the research emphasis of soybean harvest machinery on the basis of existing research results.

soybean harvest machinery; soybean header; conveying equipment; threshing and cleaning device; harvesting methods

2016-05-18

公益性行业(农业)科研专项(201303011-6)

刘 基(1991-),男,河南漯河人,硕士研究生,(E-mail) 657368939@qq.com。

金诚谦(1973-),男,安徽潜山人,研究员,博士生导师,(E-mail)412114402@qq.com。

S233.4

A

1003-188X(2017)07-0001-09