实施“双效提升”工程推进科研生产管理转型

2017-12-16航天动力技术研究院弓亚涛李晋郜伟伟

航天动力技术研究院 弓亚涛 李晋 郜伟伟

实施“双效提升”工程推进科研生产管理转型

航天动力技术研究院 弓亚涛 李晋 郜伟伟

为适应当前常态化的高强密度固体发动机科研生产任务形势,科研单位持续推进“提高效率、提升效益”工程,从生产管理流程、质量管理流程、产品周转流程、检验流程和工艺流程5个方面开展流程优化,建立和固化了责任管理体制,全面落实了固体发动机及其部组件产品的研制生产与交付过程责任,实现了科研生产管理的转型升级和保障能力的持续提升,为单位“十三五”发展与建设目标全面实现奠定了良好基础。

自“十二五”中后期以来,随着国家高新工程的推进、国内外市场需求的增长以及“军民融合”战略的逐步实施,武器、宇航型号对固体发动机及其部组件的年需求量大幅增加,发动机研制和批生产任务呈现高强度和高密度的常态化形势。如何依照总体院及用户节点要求保质保量交付发动机及部组件产品,同时最大化考虑高可靠、低成本和能力提升,成为航天动力技术研究院当前及今后较长一段时间的重点工作。

针对批生产型号发动机交付数量大、节点紧,竞争研制型号发动机试验成功压力大、中远期批生产能力要求高等特点,按照“院抓综合管理、‘两总’抓型号、厂所抓产品”的思路,优化型号及产品管理模式,以完成任务为首要目标,按强矩阵管理模式强化垂直管理,强化厂所向科研生产管理全要素要效益、要效率的优化提升意识,通过以“提高效率、提升效益”为目标的“双效提升”工程进一步加强院级综合管理,在确保年度型号科研生产任务完成的同时实现生产保障能力的提升和管理转型升级。

一、存在的问题

一是传统科研生产组织管理模式不能满足当前需求。

传统的发动机生产组织模式主要为单件生产模式或小组批生产模式,不能比较集中地对不同型号发动机生产过程中的工装模具通用性、生产设备资源调配、现场工艺文件管理、技能人员管理和原材料准备等进行策划与统筹,导致各型号发动机金属件、非金属壳体、喷管、燃烧室等典型部组件的生产能力未实现最大化,对完成大批量、高密度交付任务造成影响。另外,传统的发动机部组件生产计划管理采用的是非信息化管理工具,对院—厂所—车间三级单位的设备、物料、工装生产资源以及生产情况不能实现实时掌控和及时反馈,不能有效保证计划编排的合理性、准确性、规范性,生产进度管理效率相应较差。

二是部分质量程序和文件不适应批量化生产以及差异化交付管理。

当前,固体发动机年交付当量数以千计。其中,战术型号发动机单次运输量大、各批次部组件生产量多,需要开展单批数量较大发动机组批生产;战略型号发动机的研制和批生产数量虽然较战术型号偏少,但需求数量与以往相比仍有大幅提升,部组件组批生产对提升生产效率同样具有积极意义。同时,基于数量差异的战略、战术型号发动机实施差异化质量管理也势在必行,原有的部分质量管理程序和操作规范已不能适应发动机及部组件研制与生产任务要求,急需对有关规章制度、程序文件和操作流程进行全面修订,完善差异化质量管理制度,以体现大小批量型号发动机的差异化管理模式,进一步提高大数量组批产品的一次评审和验收效率,减少用户协调和会议次数,提高会议质量与产品齐套交付率。

三是产品工序间周转、交付运输管理环节需进一步优化。

有关厂所内部工序间的工艺布局欠合理,导致产品生产过程中内部衔接很紧的几个工序需在几个车间或场地内完成。发动机部组件产品的反复运输、吊装、工装调整和在设备上装卡找正均在一定程度上影响了产品的生产效率;厂所—车间层面关于产品运输周转调度信息输入—输出的准确性、及时性、正确性也是影响周转实际效能的关键;产品在厂所间的交付运输也需要在运输计划的科学输入、制定和产品运输工装的通用化、标准化方面继续优化,进一步提升能力。

四是产品的部分检验环节设置不合理,存在重复检验项目。

产品生产过程检验、工序间交接检验、停止点检查、总检等质量检验工作与产品制造过程未实现有机结合,部分检验点设置不合理,重复性检验项目有待精简,以进一步提高产品检验效率;涉及产品交付单位和接收单位间的交接检验同样存在交付单位总检项目在接收单位入厂复验中再次检查的现象。

五是生产过程工艺的标准化、自动化、信息化水平有待进一步提高。

发动机及其部组件生产过程中,各类安全机构装配、典型喉衬预制体编织、壳体绝热等环节存在较多的相同或相近工艺,且多为手工操作;各型号对应产品相应的生产工艺均各自成册,现场工艺未实现标准化和通用化管理,文件数量多,存在一定的管理隐患;工艺自动化、机械化和信息化水平偏低也对进一步提升产能与确保质量稳定造成影响。

二、实施过程

“双效提升”工程着重关注主体责任的落实和保障能力的提升,强调各优化环节的前瞻性、科学性、综合性和协同性,旨在通过流程优化夯实能力基础,坚持完成任务与能力提升并重,以当前任务和远期需求为牵引实现均衡生产、能力提升和管理升级。生产管理流程优化、质量管理流程优化、产品周转流程优化、检验流程优化和工艺流程优化是“双效提升”工程的主体,主要通过总结上一年度“双效提升”的成绩与不足,梳理年度科研生产管理优化点,形成适应新常态形势要求的精简冗余流程、缩短生产周期、加速产品流通、确保产品质量的工作内容、目标和计划,并以“双效提升”两级组织为保证、制度为章、例会为检查平台,确保工作推进并取得实效,总体实施框架如图1所示。

1.生产管理流程优化

按照批生产型号交付和研制型号试验要求,开展针对固体发动机壳体、壳体金属件、喷管金属件、喷管、燃烧室的成组生产牵引;进行基于ERP信息系统的计划信息化管理,实现计划的实时跟踪和动态监管;独立于型号发动机生产计划,开展通用产品的去型号化生产,进一步提高相关产品的配套数量和准点交付率。

2.质量管理流程优化

结合任务形势和科研生产组织管理模式转型需求,对质量管理流程进行逐项优化,从制度文件完善、责任制逐级落实、质量管理日常化3个方面开展适应大批量组批生产的质量管理程序优化,实现大数量组批产品的一次评审和验收,进一步减少用户协调和会议次数,提高会议效率与产品齐套交付率;同时,通过狠抓全员质量意识提升和质量责任落实,提升了全员的质量意识;借助ERP等信息化管理工具,实现质量信息的及时上报和反馈,做到产品加工与质量管理同步,进一步缩短质量管理链条,提升效率。

3.产品周转流程优化

通过调整生产工艺布局、优化周转计划、加强交付运输管理等措施实现工艺布局的优化调整,多个工序在一个车间或场地内集中完成,减少了产品转运过程中的工装调整、装载、运输和卸载等工作,删减了冗余周转环节;避免大量产品囤积等待某工序或某产品长期停放的现象;同时,实现同类型发动机、部组件运输方案的规范化、标准化,解决了部分产品运力不足的问题,实现产品的高效、安全、准时运输。

4.检验流程优化

重点将产品生产加工的过程检验、工序间交接检验、停止点检查、总检等质量检验工作与产品制造过程有机结合,将质量责任层层分解落实到一线,大幅优化检验点设置不合理环节,精简重复性检验项目,降低检验人员劳动强度,提高检验效率,确保产品不出现人为错检、漏检等低层次质量问题;同时,通过产品接收单位下厂协同检验、共同验收等方式跟踪产品检验过程,删减不必要的重复检验项目,提升产品一次检验合格率和产品交付单位的交付成功率。

5.工艺流程优化

以推进工艺技术进步,提升自动化、机械化制造能力、大幅减少手工作业工序为依托,借助通用工艺的标准化和规范化管理手段,通过技术革新引进机械化、自动化、信息化程度比较高的生产制造、检测检验设备等途径,重点解决绝热层体外成型、外防热层机器人喷涂、喉衬自动化编制等重大短线,大幅减少依靠人员保障的手工作业工序,提升产品质量保障能力。

三、取得的实效

1.科研生产管理模式实现了优化转变

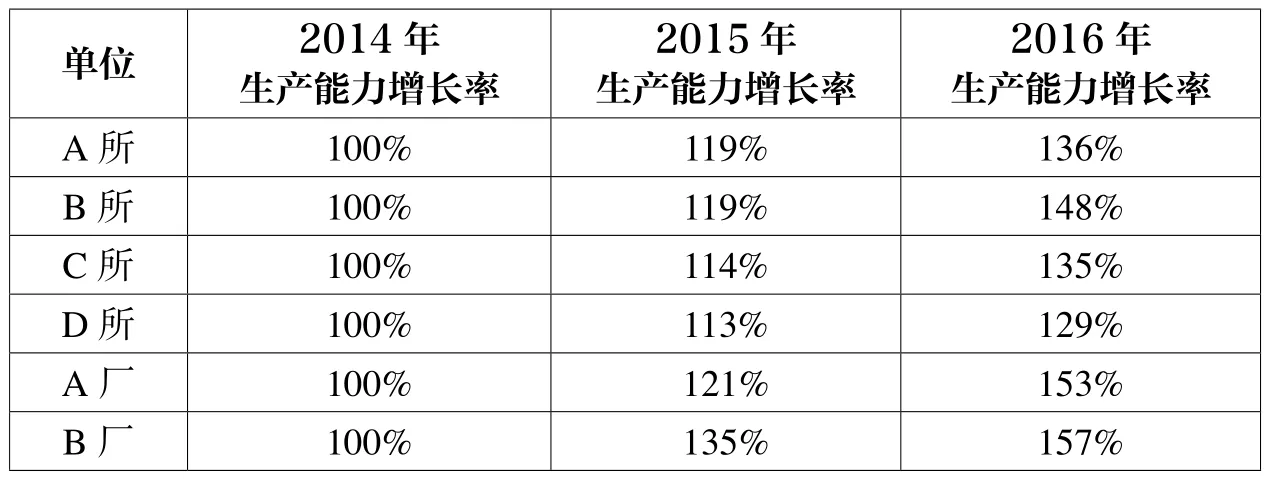

自2015年大力推行以“双效提升”为目标的流程优化活动以来,研究院及所属各厂所的科研生产管理模式实现了优化转变。采用ERP系统开展通用部组件产品化生产和发动机壳体金属件等产品的成组生产安排,优化了生产管理流程;加强安全机构、点火装置、喉衬等产品的通用、标准工艺推行力度,实现了技术指标规范统一;采用型号发动机专用金属材料模锻件成型技术、柔性接头增强件板材旋压成形技主要场所相同产品的产出增长率(见表1)。

大批量发动机及其部组术、柔性接头注射成型技术、内绝热层体外预成型及真空成型工艺技术等,大幅降低了对操作人员的职业伤害和工作强度;强化计划、质量以及工序间的衔接工作安排,结合工艺布局调整不断压缩产品周转和等待的时间,大幅提高了效率,原材料有效利用率达95%以上,产品平均周转时间缩短了近30%;优化精简大型发动机金属壳体等检验项目,部分厂所的生产现场军检点减少了50%,进一步加快了产品生产和交付节奏。

表1 2014~2016年主要厂所提升能力建设效果

2.科研生产效率和效益实现了提升

2015年和2016年,研究院通过开展“双效提升”工程实现了既定目标,单位时间内发动机各部组件产量较“十二五”初期提升了150%,单个发动机部组件生产周期减少了60%,生产能力是“十二五”初期的2.5倍。与2014年相比,2015~2016年单位时间内件产品的准时、高质量交付,保障了相关经费的及时到位,同时实现了研究院经济总收入的持续增长,实现了效益提升。

“双效提升”是研究院适应型号科研生产“多型号研制、多品种大批量生产、高密度发射新常态”任务形势而开展的战略性工程,院属厂所、部门均借助流程优化取得了效率和效益的提升,在完成任务的同时实现了中远期能力布局和保障,同时自上而下管理转型的积极主动性持续增强。后续,研究院将持续梳理科研生产管理过程的具体优化点,面向未来任务和企业发展需求进行转型升级,进一步开展基于提高效率、提升效益的“双效提升”活动,为保障中国航天科技集团成为国际一流航天高科技企业以及航天装备能力现代化水平不断提高持续发力。