电子束炉熔炼多晶硅除硼和铁杂质的研究

2017-12-15侯宝峰

侯宝峰

(宁夏新能研究院(有限公司),银川 750021)

电子束炉熔炼多晶硅除硼和铁杂质的研究

侯宝峰

(宁夏新能研究院(有限公司),银川 750021)

为去除多晶硅中的B和Fe元素,人们必须对硅原料进行高温增氧预处理,在熔炼坩埚中敷设两块叠放的高纯SiC板,对其进行电子束炉熔炼提纯。研究表明,对粒径小于25 mm块状硅料进行增氧预处理和电子束炉熔炼提纯后,B、Fe杂质元素明显降低,B和Fe去除率分别可达99.25%和99.7%;在熔炼坩埚中敷设两块叠放的高纯SiC板,可以明显提高B、P的去除率,降低熔炼能耗,熔炼直接能耗为20 kW·h/kg;而对硅块料增氧预处理,硅熔炼的挥发损失较大。

太阳级多晶硅;电子束炉;除硼;除铁;真空熔炼

太阳能光伏产业是一个新兴的朝阳产业,也是一个快速发展的创新绿色产业。太阳能级多晶硅是太阳能光伏市场的核心原料,市场需求量以每年20%的幅度急剧增长。巨大的市场需求,激烈的价格竞争,促使世界各国研究开发环保、低成本的太阳能级多晶硅生产技术。

目前,多晶硅的生产方法主要有改良西门子法、硅烷法、冶金法等[1-6]。改良西门子法、硅烷法生产的多晶硅纯度较高,纯度可以达到9~11个9。在用做太阳能级原料时,人们需要在多晶硅中掺入一定量的硼、磷、镓或者砷。改良西门子法、硅烷法生产多晶硅设备投入高、中间产物或者副产物有毒性、易爆炸。相比之下,冶金法生产太阳能级多晶硅,具有设备投入低、环境污染小、易产业化等优点,吸引了国内外许多企业进行研究生产。

冶金法太阳能级多晶硅技术包括碳热还原法、造渣精炼、真空熔炼提纯、湿法冶金、定向凝固、等离子体熔炼、电子束熔炼等工艺方法,是其中几种工艺方法相结合的综合技术[7-13]。电子束熔炼提纯是冶金法制备太阳能级多晶硅的关键方法之一,它利用高能量密度的电子束作为加热热源,进行浅熔池、高过热度、高真空度的熔炼,去除饱和蒸气压比硅高的杂质元素。采用电子束炉熔炼提纯多晶硅,可以有效地去除P、Al等杂质。但是,采用电子束炉进行熔炼提纯,无法降低硼元素的含量,反而会出现富集现象。谭毅等人在物料中添加碱性造渣剂,在电子束炉中进行熔炼,降低了硼元素的含量,但是该方法不可避免地由于碱性造渣剂二次引入其他金属杂质,降低多晶硅品质[14]。目前,还没有一种有效的采用电子束炉熔炼提纯多晶硅的方法,保证在降低硼杂质的同时不增加其他杂质。本文采用原料增氧预处理以及熔炼坩埚敷设两块叠放高纯SiC的方法,解决了电子束炉提纯多晶硅难降低硼和铁杂质的难题。

1 试验

1.1 实验原理

1.1.1 硅料增氧预处理

硅料增氧预处理目的是在硅块料表面,形成一层氧化层,并使得硅块中的B、Fe在热处理中扩散到硅块表面,有利于后续对B、Fe的去除。一般认为,硼在Si/SiO2界面处的分凝系数为0.3,硼在高温下更容易进入二氧化硅层中[15]。为此,在空气中对硅块进行高温煅烧,其表面会形成一层氧化层,可以有效地将硅块内部的B扩散到硅块表面。它能够保证在电子束炉熔炼硅块时,B与O的快速反应和去除。

1.1.2 电子束熔炼提纯

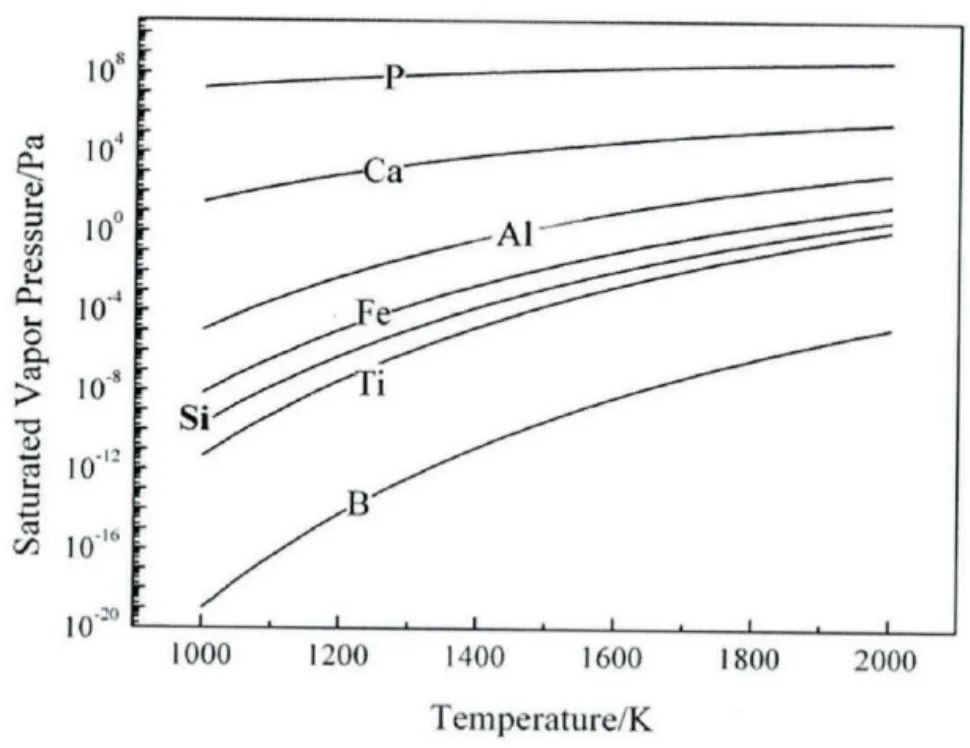

根据真空蒸发提纯的原理,在高温、高真空度的条件下,饱和蒸汽大的元素挥发性大于饱和蒸汽小的元素。同时,在熔炼过程中,杂质从硅熔体表面蒸发,硅基体也会蒸发,最终杂质被去除还是被浓缩,取决于杂质与硅的蒸发之比。多晶硅中的杂质元素主要是Fe、Al、Ca、P、B、C、O等。如图1所示,在电子束熔炼提纯多晶硅时,硅液中P、Ca、Al会很容易以气体形式被除去,B、Ti杂质元素不能以气体形式除去[16]。Fe由于蒸发能力小于硅,也无法在电子束炉熔炼时去除。

要除去Si液中的B、Fe杂质元素,需要将B、Fe元素转化为饱和蒸气压比硅高的物质。B、Fe杂质元素的低价氧化物BOx、FeO的饱和蒸气压比Si高,在电子束炉熔炼提纯多晶硅时,保证硅液中存在一定量的O2,就可以实现B和Fe的去除。在熔炼前对硅块料进行适量表面氧化增氧,就可以实现对B、Fe杂质元素的有效去除。

图1 硅及其中杂质元素的饱和蒸气压曲线

1.1.3 熔炼坩埚敷设高纯SiC板

熔炼坩埚敷设两叠层的高纯SiC板,在熔炼过程中,由于水冷铜坩埚会直接将硅液的热量带走,热量直接从硅液中传到铜坩埚,热量损失非常大。在熔炼坩埚底部敷设两层叠放的SiC板,可以将热量传导分成3段传导传热,特别是SiC和SiC之间存在接触界面,降低了热传导效率,减少了熔炼热量损失。

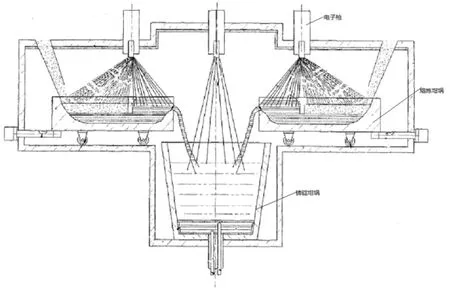

1.2 原料及试验装置

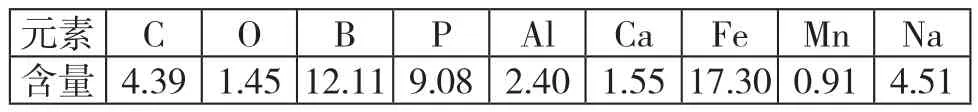

本试验采用粒径小于25 mm的硅块料,原料的主要成分如表1所示。试验装置为三枪电子束炉,设备示意图如图2所示,其中左右两电子枪对硅料熔炼和提纯,中间电子枪是硅液二次熔炼和定向凝固的梯度热源。本试验装置可以实现电子束真空熔炼和定向凝固耦合提纯。

表1 硅料成分(ppmw)

图2 电子束熔炼炉

1.3 试验方法

本试验采用对比试验,从同一批次的硅料中分别取三批硅料,分别编方案1#,方案2#和方案3#。方案1#料不进行增氧预处理,直接进入电子束炉中熔炼;方案2#料进行如下试验:将硅块料放入高温电阻炉内,以5℃/min速度快速升温到600℃,保温4 h;再以5℃/min速度快速升温到1 000℃,保温8 h;后自然降温至室温出料。将增氧预处理后的硅块料装入电子束炉进行熔炼,炉室真空度保持在10-3Pa级,枪室真空度保持在10-3Pa级,在熔炼坩埚中每埚化料及熔炼时间为40 min,电子束炉熔炼工艺与方案1#相同;熔炼结束,待炉内硅锭降至室温,停炉取出硅锭。用锯床分别切掉锥台形硅锭上表皮和底端层;然后用硬质合金锤敲掉硅锭上部芯部比较疏松的金属杂质富集部位;将硅锭破碎,即制得多晶硅。方案3#采用与方案2#相同的硅料预处理和熔炼工艺,区别是:方案3#在熔炼时,熔炼坩埚底部敷设两块紧密叠放的高纯SiC板;熔炼功率与方案2#熔炼功率相同,每埚化料及熔炼时间为20 min。

电子束炉熔炼试验结束,采用二次离子质谱仪(SIMS),对硅材料成分进行取样测试,含量取质量百分浓度(ppmw)。

2 结果与讨论

2.1 电子束熔炼后杂质含量

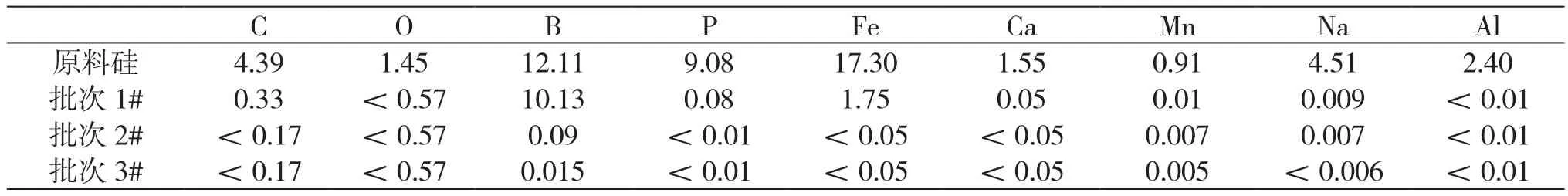

经过电子束炉熔炼处理后的多晶硅成分检测结果如表2所示。从表2中可以看出,方案1#在电子束炉熔炼后,各杂质元素含量降低,非金属元素O、P降低明显,金属元素Na、Al、Ca明显降低,B、P、Fe相对降低不明显;方案2#可以看出硅中的金属元素和非金属元素明显降低;批次3#中的金属元素和非金属元素相对方案2#降低更明显,特别是难以去除的B、Fe元素。

表2 电子束炉熔炼前后杂质含量(ppmw)

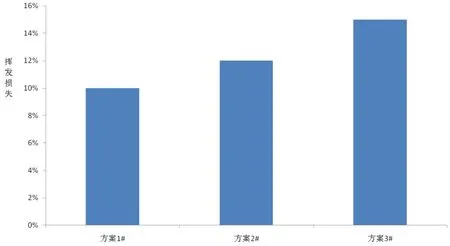

2.2 硅的挥发损失

在熔炼结束时,扣除硅在坩埚壁的粘连损失,计算熔炼前后硅的挥发损失率。如图3所示,方案1#硅挥发损失为10%,方案2挥发损失为12.2%,方案3#挥发损失为15.1%,由此可以看出,电子束炉熔炼挥发损失都比较大,方案3#挥发损失最大,方案2#次之,方案1#相对较小。方案2#、方案3#挥发损失大的原因,是硅料中的氧含量增多,在熔炼时有部分硅与氧反应生成SiOx,造成挥发损失大,同时方案3#由于熔炼坩埚敷设SiC,熔池浅,能量利用更高,挥发损失最大。

图3 不同方案下的硅挥发损失

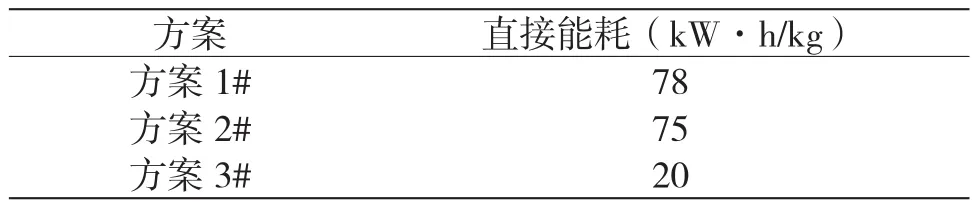

2.3 熔炼能耗

方案1#,方案2#,方案3#熔炼的单位能耗,以KW·h/kg直接电耗来计算,统计结果如表3所示。从表3可以看出,在熔炼坩埚中敷设两层叠放的高纯SiC板,单位生产能耗最低,为20 kW·h/kg;方案2#和方案3#的直接能耗差异不大,分别为75 kW·h/kg和78 kW·h/kg。由此可以看出,敷设两叠层的SiC板,能有效降低熔炼能耗。

表3 不同方案的电子束炉熔炼多晶硅单位能耗

3 结论

采用电子束炉熔炼多晶硅,除B、Fe外,非金属杂质和金属杂质可以很明显降低。对硅块料进行煅烧增氧预处理和电子束炉熔炼后,B、Fe杂质元素明显降低,B去除率可达99.25%,Fe去除率可达99.7%。在熔炼坩埚底部敷设两块叠放的高纯SiC板,电子束炉熔炼对B、P降低更明显,并且明显降低了熔炼能耗,熔炼直接能耗为20 kW·h/kg。采用硅块料增氧预处理,电子束炉熔炼硅的挥发损失较大。

1 于志强,马文会,吕国强,等.改良西门子法和冶金法生产太阳能级多晶硅对环境负荷影响的比较[J].过程工程学报,2016,16(6):1009-1015.

2 曹礼强,赵北君,刘 林.改良西门子法多晶硅产品质量分析[J].人工晶体学报,2013,42(8):1492-1497.

3 肖全松,张 纯.谈硅烷法制备太阳能级多晶硅的工艺[J].江西化工,2011,(3):21-24.

4 黄国强,潘金花,毛俊楠,等.硅烷热分解生产多晶硅的三维模拟[J].人工晶体学报,2012,41(6):1587-1594.

5 谢永龙.定向凝固技术制备冶金法多晶硅的研究进展[J].昆明理工大学学报,2016,41(5):1-8.

6 张济祥,周京明,许金泉,冶金法制备多晶硅造渣除硼技术工艺研究[J].云南冶金,2014,43(5):27-30.

7 吕 东,马文会,戴永年,等.碳热还原歧化法制备太阳能级硅的实验研究[J].中山大学学报(自然科学版),2009,48(2):76-78.

8 张 磊,谭 毅,许富民,等.造渣精炼去除多晶硅中B杂质的研究[J].材料导报,2013,27(3):18-21.

9 董 伟,冀 明.真空感应熔炼和定向凝固制备多晶硅中铝的除杂[J].材料研究学报,2010,(4):373-377.

10 张济祥,许金泉,周京明,等.酸洗法去除工业硅中金属杂质[J].兵器材料科学与工程,2015,(1):40-43

11 林 涛,孙艳辉,段春艳,等.保温时间对定向凝固法提纯多晶硅的影响[J].材料科学与工程学报,2016,34(4):643-672.

12 李 磊,童烘辉,蒲学森,等.等离子体技术在多晶硅还原炉的应用[J].应用能源技术,2010,(7):1-7.

13 高孝书.电子束提纯多晶硅工艺研究[J].能源与节能,2015,(12):77-78.

14 谭 毅,战丽姝,邹瑞洵.一种电子束造渣熔炼去除多晶硅中杂质硼的方法:中国发明专利,CN102139880A[P].2011-08-03.

15 Suzuki K,Sakaguchi K,Nakagiri T.Gaseous Removal of Phosphorus and Boron from Molten Silicon[J].Journal of the Japan Institue of Metal,1990,54(2):161-167.

16 Kubaschewski O,Alcock C B.Materials Thermochemistry[M].Oxford:Pergamon Press,1979.

Study on Boron and Iron Impurities in Polycrystalline Silicon Smelted by Electron Beam Furnace

Hou Baofeng

(Ningxia New Energy Research Institute (Co., Ltd.), Yinchuan 750021, China)

In order to remove the B and Fe elements in polysilicon, it is necessary to pretreat the silicon raw material by high temperature and oxygen. The two high purity SiC plates are laid in the melting crucible and purified by electron beam furnace melting. The results show that the B and Fe removal rates of B and Fe are up to 99.25% and 99.7%, respectively,after aerobic pretreatment and electron beam furnace melting with particle size less than 25 mm. The two kinds of high purity SiC plates stacked in the crucible can obviously improve the removal rate of B and P, reduce the energy consumption of smelting, and the direct energy consumption is 20 kW•h/kg. The pretreatment of silicon block, The loss of silicon melting is greater.

solar grade polysilicon; electron beam furnace; boron removal; iron removal; vacuum melting

TQ127.2

A

1008-9500(2017)09-0025-04

2017-07-12

本文系国家科技支撑计划“冶金法制备太阳能级多晶硅关键技术研究及工业示范”(项目编号:2011BAE031301)的阶段性研究成果之一。

侯宝峰(1973-),男,陕西扶风人,高级工程师,从事硅材料研究及光伏检测。houbaofeng@sina.com.