基于流体仿真的某前置客车散热性能分析及改进

2017-12-15杨胜,孔刚,余亮,陈燕

杨 胜,孔 刚,余 亮,陈 燕

(东风商用车有限公司技术中心,武汉 430056)

基于流体仿真的某前置客车散热性能分析及改进

杨 胜,孔 刚,余 亮,陈 燕

(东风商用车有限公司技术中心,武汉 430056)

以提升某前置客车散热性能为出发点,通过建立客车内外流场的数值计算模型,完成了前置客车流场及温度场的仿真计算,提出散热性能改进方案,并通过对比测试验证改进方案的效果。

前置客车;散热性能;流体仿真;温度场

前置客车发动机舱总体布置紧凑,致使舱内气流不畅,易产生积热现象,在恶劣工况下可能出现冷却系统散热不足的问题,导致车辆故障,造成安全事故[1]。本文通过对某前置客车典型工况下,发动机舱散热系统进行建模分析和试验修正,研究发动机舱内空气流动特性及温度分布情况,并在综合考虑系统布置的前提下,进行对比分析,提出散热性能改进方案,并完成相关试验验证工作。

1 发动机舱模型建立与数值计算

要进行目标样车的发动机舱流场温度场仿真分析,首先需要建立发动机舱的三维数模。本文采用Pro/Engineer建立整车初始三维数模,采用FLUENT的GAMBIT前处理器进行模型处理和网格划分。基于保证计算精度和控制模型规模的原则,对导入的模型进行简化,主要保留了动力总成、散热系统及发动机舱内表面结构。同时为了能够尽可能准确模拟舱内流场,建模时还部分考虑了底盘转向、制动等周边相关系统的结构影响[2-3]。

在计算外流场时,考虑到防止产生风洞堵塞效应和雷诺效应,一般选取的计算域为围绕整车模型的长方体(如图1所示)。本文对发动机舱流场求解采用了车辆内外流场耦合的仿真计算方法,根据发动机舱结构特点选用了混合网格型式,发动机舱内部件表面和车周流场区域采用非结构化网格以提高计算准确度,远离车周的外流场区域采用结构化网格以提高计算效率。数模简化及流场体表面网格划分结果如图1所示。

图1 数模简化及网格划分示意图

本项目选取汽车在典型工况下发动机舱内的流动与散热情况进行数值分析,其主要参数为:扭矩点工况,即发动机最大扭矩工况(输出扭矩350 N.m,对应转速2 000 r/min);功率点工况,即发动机额定功率工况(输出功率110 kW,对应转速3 600 r/min)。以上数值由发动机厂家根据台架试验及冷却系统匹配要求提供。

在进行数值计算前需要定义计算域边界条件,其中,外部边界条件包括:进口速度边界、出口压力边界、移动壁面边界、固壁边界等;内部边界条件包括:发热壁面边界、换热器及风扇模型边界等[4]。

仿真过程中车辆匀速向前,气流方向垂直于车身前围,采用速度进口边界,进风温度与环境温度相同(30℃),进口湍流强度采用采用经验值5%。出口采用的是压力出口边界,其值为标准大气压(101.3 kPa)。考虑到地面效应,地面采用移动壁面边界。

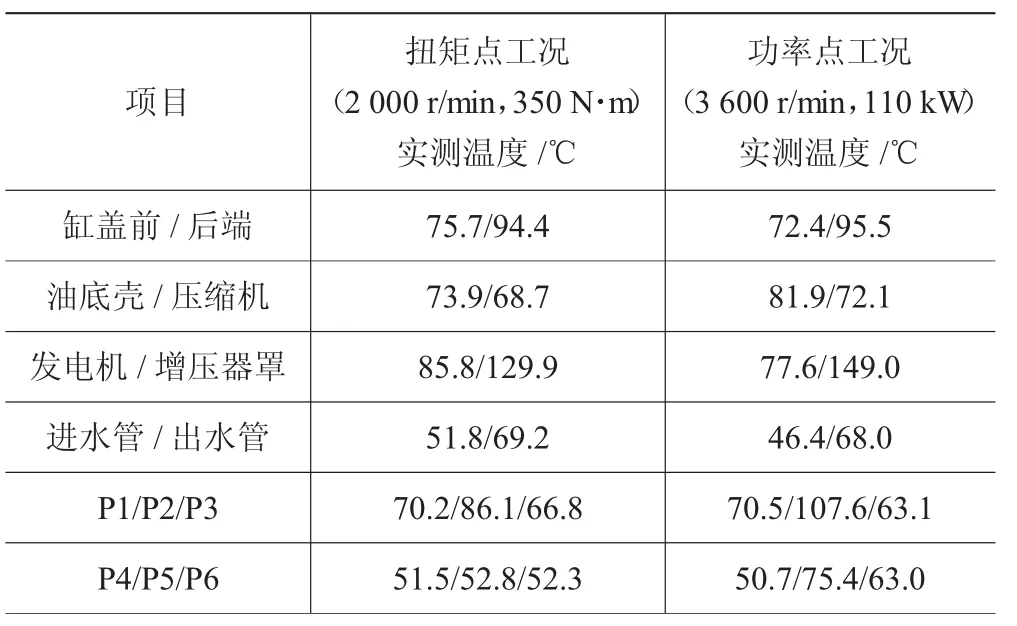

发动机舱内部发热壁面温度与空间特征点温度,通过样车整车转鼓试验测得[5],试验方法依据东风商用车相应标准要求执行,图2和表1分别给出了发动机舱测点位置及测试结果。

表1 发动机舱温度试验结果

该车型所采用的散热器芯子有效尺寸为600 mm×605 mm×48 mm,总散热面积为26.8 m2,中冷器芯子有效尺寸为456 mm×550 mm×38 mm,总散热面积为7.4 m2。经台架测试,散热器散热性能为扭矩点工况28.2 kW,功率点工况62.5 kW;中冷器散热性能为扭矩点工况17.1 kW,功率点工况27.2 kW。散热器的作用是在流场中传递热量并造成压降,本文中散热器模型采用参数集合的形式,模型假定散热器内部排列紧密,且外部气流均匀不变,冷却剂在管道内部平行流动。

由于建模过程中对初始模型进行了简化,删去了部分舱内部件特征,因此在计算前需要先对模型进行标定,以保证计算结果的准确性。本文在标定过程中选取扭矩点作为标定工况,标定方法为:由样车转鼓试验测出舱内发热/非发热部件壁面温度值,以测得的发动机零部件温度值作为仿真的壁面边界条件,并通过对比非发热零部件实测表面温度与计算值的差异,验证仿真计算的准确性[5-6]。

在模型校验中,如果计算值与试验值的差在允许误差范围(5%)内,考虑到模型、传感器精度等因素,一般即认为建立的模型是合理的[7-8]。由表2和表3可知,本文中的计算模型满足该要求。

表2 非发热壁面温度计算值与试验值对比

表3 机舱空间点温度计算值与试验值对比

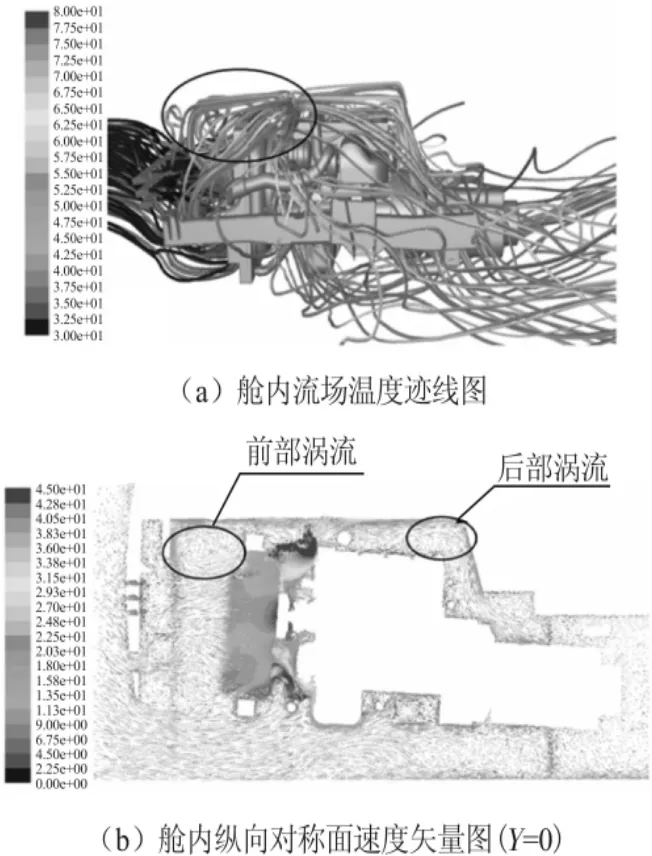

通过对车辆模型典型工况(扭矩点、功率点)下的流场仿真分析计算,最终可得到目标车辆发动机舱内流场温度轨迹和速度矢量图。

图3中直观地显示出扭矩点工况下热气流在发动机舱内的流动情况。可以看出,由于风扇与发动机前端间距偏小(理论设计值要求>20 mm),使得风扇排风的气流受到发动机前端阻挡,产生热风回流,导致部分热气流回流到散热器前端,使散热器局部区域被反复加热,形成积热现象,而这显然对冷却系统的散热是极为不利的。功率点工况计算结果与扭矩点基本相同。

图3 发动机舱内流线图及速度矢量图

图3中还包括了发动机舱纵向截面(Y=0)上的速度矢量分布情况,可以看出冷却气流在该截面上的速度变化。在整个流通面上,散热器前方顶部、风扇后方顶部以及舱内鼓包后端顶部等区域都有涡流产生,且风扇后部上方的涡流速度较大。另外,从功率点工况流场图还可以看出,功率点工况下流场的速度更大,这是由于风扇转速增大后,舱内流场的流动特性变好,使得热气流可以更快地从发动机舱内流出。

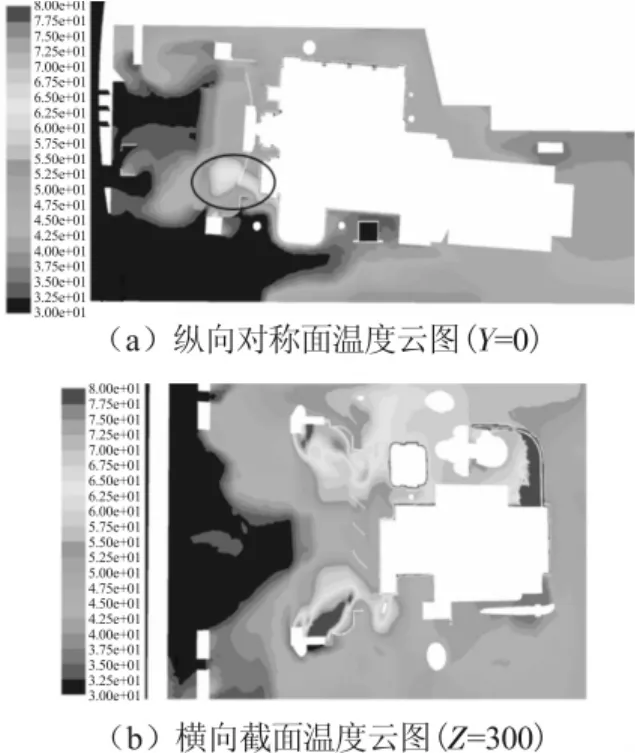

图4为扭矩点工况下发动机舱内温度云图情况。可以看出,高温区域主要出现在散热器与风扇之间,且散热器有部分积热现象;此外,在格栅后方机舱前部上下都存在部分高温区域(约50℃)。在功率点工况下也可看到类似情况。由于图中所示的区域内(Z=300 mm横截面)包含有发动机进气管、排气歧管、增压器等高温部件,因此,散热器上部在两种工况下都出现了部分积热,同时,发动机舱前端左右两侧也有部分回流热空气(约40℃)。

从两种工况下发动机舱内零部件表面的温度分布图可以看出,发动机舱的整体表面温度在扭矩点工况下相比功率点偏高,特别在空气滤清器、车轮上表面、散热器护风罩等部位,这主要是由于在扭矩点工况下车速较小,风扇转速也较低所致。扭矩点工况的发动机舱内零部件表面的温度分布图如图5所示。

因此,从流场的角度分析,应以改善舱内的空气流动特性为主,以更好地抑制热风回流,达到提升冷却系统散热性能的目的。

图4 发动机舱内温度分布

图5 扭矩点工况发动机舱表面温度

2 结构改进及效果验证

根据前述流场计算结果,为改善风扇后端的热风回流,为散热器后的风扇护风罩增加了上端的导流罩,其结构如图6所示。

图6 风扇导流罩结构示意图

增加导流罩后,通过对比计算可知:发动机舱上部流场速度加快,冷却系统积热面积减小,温度降低(1~3℃不等),机舱底部的温度分布更加合理,改善效果较为明显,这是因为机舱有了更大的出风口,抑制了热风回流,并且更好的流动特性也有利于提升冷却系统的散热能力[9]。

另外,根据流场仿真结果发现,发动机舱鼓包后端角度偏小,热气流容易产生涡流干扰。为此,对鼓包后端台阶面结构改为圆弧过渡连接(R180),使得气流的水平和竖直流动可以实现平滑过渡。图7为鼓包结构改进及功率点工况下的流场特征情况,可以看出,改进后的流场组织更为合理顺畅。

图7 鼓包结构改进及舱内纵向对称面速度矢量图

为验证改进结果是否有效,对样车进行转鼓试验对比测试。主要验证指标为车辆典型工况下冷却常数(该冷却常数代表车辆的散热系统冷却能力,其数值为冷却液平衡时的“液-气温差值”,单位为℃)的变化情况,结果如表4所示。

表4 散热性能试验数据对比

可以看出,改进后扭矩点工况许用环境温度升高了1.8℃,功率点工况许用环境温度升高了2.7℃,两种工况下的试验结果都达到了性能改善的要求。

3 结束语

本文以提升前置客车散热性能为出发点,通过建立目标车辆的内外流场数值计算模型,并结合CFD仿真结果,提出了散热性能改进方案并完成了相应的试验验证。本文中所采用的方法和改进措施,对其他前置客车的发动机舱结构设计具有一定的借鉴作用。

[1]汽车工程设计手册编辑委员会编.汽车工程设计手册:设计篇[M].北京:人民交通出版社,2001.

[2]乔华军.客车柴油发动机冷却系统的维护与保养[J].客车技术与研究,2007,29(5):52-53.

[3]柴油机设计手册编辑委员会编.柴油机设计手册[M].北京:中国农业机械出版社,1984.

[4]史美中,王中铮.换热器原理与设计[M].5版.南京:东南大学出版社,2014.

[5]蒋学锋.后置发动机汽车冷却系统的研究[J].汽车技术,2000(2):10-13.

[6]陈家瑞.汽车构造[M].5版.北京:人民交通出版社,2006.

[7]仲韵.整车热管理系统的仿真与优化[D].上海:同济大学,2008.

[8]李鹏飞,徐敏义,王飞飞.精通CFD工程仿真与案例实战[M].北京:人民邮电出版社,2011.

[9]成晓北,潘立,周祥军.车用发动机冷却系统工作过程与匹配计算[J].汽车工程,2008,30(9):758-763.

Analysis and Improvement of Heat Dissipation Performance for a Front-engine Bus Based on Fluid Simulation

YangSheng,KongGang,Yu Liang,Chen Yan

(Technical Center,DongfengCommercial Vehicle Co.,Ltd,Wuhan 430056,China)

In order to improve the heat-dissipation performance of a front-engine bus,the authors established the numerical calculation model ofthe bus internal and external flowfield,complete the simulation calculation ofthe bus flow field and temperature field,propose the improvement scheme of heat dissipation performance,and verify the improvement effect bythe contrast test.

front-engine bus;heat dissipation performance;fluid simulation;temperature field

U464.138+.2

B

1006-3331(2017)06-0022-04

杨 胜(1973-),男,高级工程师;主要从事商用车底盘技术研究工作。

修改稿日期:2017-08-07