车身多点橡胶悬置系统布置形式研究

2017-12-15雷盼飞周良生毕凤荣石纯放朱强

雷盼飞 周良生 毕凤荣 石纯放 朱强

(1.军事交通学院,天津300161;2.军事交通运输研究所,天津300161;3.天津大学内燃机燃烧学国家重点实验室,天津300072)

车身多点橡胶悬置系统布置形式研究

雷盼飞1周良生2毕凤荣3石纯放3朱强1

(1.军事交通学院,天津300161;2.军事交通运输研究所,天津300161;3.天津大学内燃机燃烧学国家重点实验室,天津300072)

分析了平置式和V型布置式车身多点橡胶悬置系统的运动规律及特点,并以某6×6型军用车辆为模型样车,基于ADAMS对其进行了振动特性的仿真研究与优化对比。结果表明:橡胶悬置元件在V型布置中具有更好的应用价值;V型布置式车身多点橡胶悬置系统拥有更好的隔振效果,尤其在垂向和侧倾方向。

1 前言

车身多点橡胶悬置系统是指通过车架与车身(上装)之间的若干橡胶弹性元件,将车身弹性连接在车架上,将来自地面、动力总成的振动有效隔离和衰减的车辆隔振子系统[1],在军用运输车辆中有很好的应用前景。本文参照动力总成悬置系统的有关研究成果,尝试对车辆车身多点悬置系统的布置形式进行研究。车身多点悬置系统分为平置式与V型布置式[2],本文分析了2种布置形式下车身多点悬置系统的特性及运动规律,并在某车型下对2种布置形式的车身多点悬置系统进行隔振性能的仿真与优化,对其特性进行了对比分析。

2 典型车身多点橡胶悬置系统的布置形式

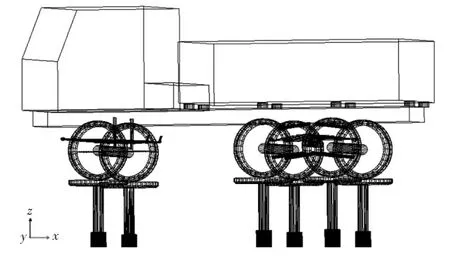

由多个规则弹性元件与被承载物体所组成的支承系统存在弹性主轴与弹性中心[2]。根据橡胶元件弹性主轴与所选参考坐标系的位置关系将其分为平置式多点悬置系统与V型布置式多点悬置系统,如图1所示。

平置式由于被支承物体质心不位于弹性主轴Ⅱ、Ⅲ上,因此存在y0与γ以及z0与β的2自由度耦合。相较于平置式,V型布置式弹性主轴Ⅲ的位置明显提高。通过位置、刚度参数的合理匹配,使弹性中心E2位于被支承物体质心z0向主惯性轴上,可实现横向与侧倾方向的解耦。

3 隔振性能的仿真分析

3.1 建立整车多体动力学模型

以某军用重型越野车辆为模型样车,以车身多点悬置系统为研究内容。定义车辆坐标系Oxyz,原点O位于前轴轴线中心处,xy平面平行于水平地面,x轴垂直于前轴指向车辆后方,y轴平行于前轴指向驾驶员右侧,z轴服从右手定则。在ADAMS/Chassis中建立前、后悬架钢板弹簧模型,在ADAMS/View中通过运动副与其他构件装配成整车多体动力学模型。

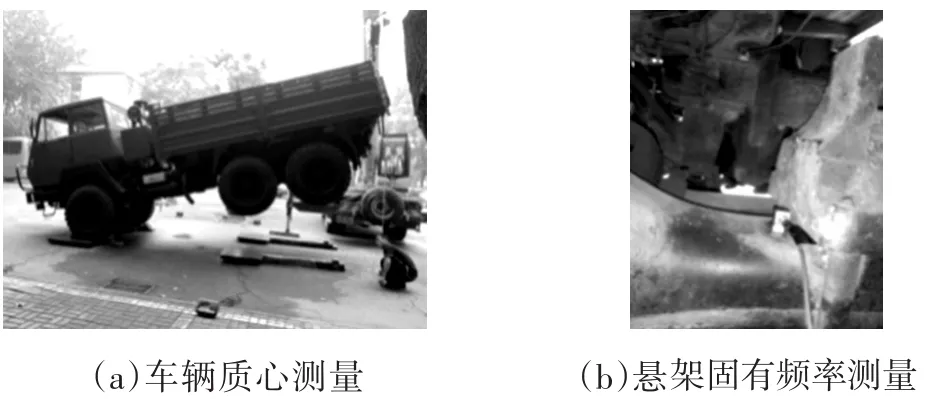

根据GB/T 12538—2003和GB/T 4783—1984在空载状态下对整车质心位置及悬架系统固有频率和阻尼比进行试验测量,如图2所示。其中整车转动惯量根据文献[3]进行估算。

图2 部分试验现场

装配振动台,对整车模型前、后悬架进行强迫振动分析,频率范围设置为0.1~20 Hz。

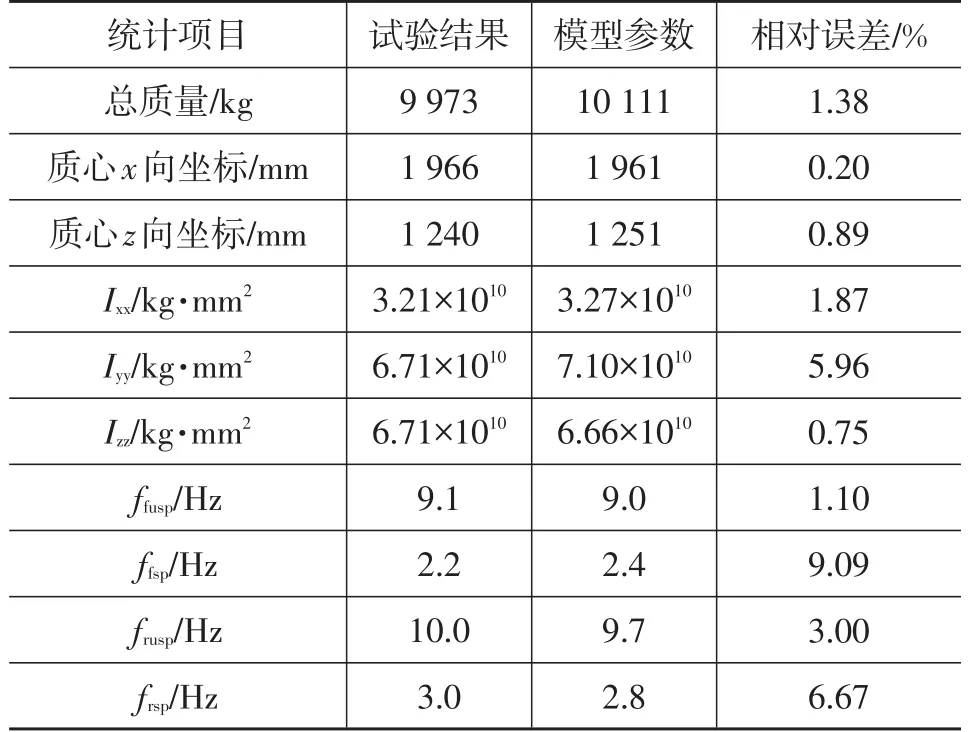

所建模型与试验结果的误差分析如表1所示。其中,ffusp、frusp分别为前、后悬架系统车轮部分偏频;ffsp、frsp分别为前、后悬架系统车身部分偏频。由表1可知,模型的相对误差均控制在10%以内,满足工程要求。

表1 模型参数与试验结果的误差分析

3.2 加装车身多点橡胶悬置系统

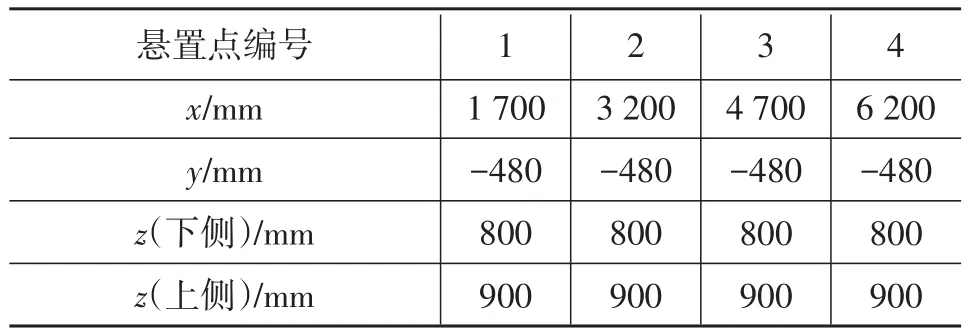

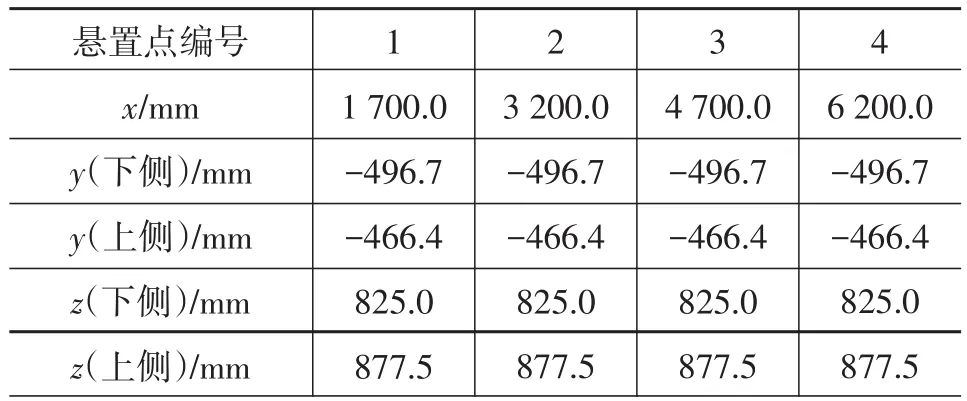

在ADAMS中,利用阻尼器(Bushing)模拟橡胶悬置元件,忽略其扭转方向刚度及阻尼,将悬置元件简化为3向刚度阻尼元件[4]。参照原车固定连接点位置及相关试验,选取悬置点的数量为8个,左右对称且沿x向均匀布置,并由前至后进行编号,具体位置如表2所示。

根据厂商提供的信息,一般采用硬质橡胶的硬度为80 HA,其阻尼约为1 N·s/mm。橡胶元件的压缩剪切刚度比一般为3~8[5],在此取最小值3。根据上装满载质量及悬置点数量,设置橡胶悬置压缩刚度为500 N/mm。其中,加装平置式多点悬置系统后的整车模型如图3所示。

表2 平置式悬置点位置参数(左侧)

图3 加装车身多点悬置系统的整车模型(满载)

在压缩剪切刚度比为3的条件下,根据上装质量参数及悬置位置参数计算可得,当悬置坐标轴与参考坐标轴夹角约为30°时,横向与侧倾方向的耦合刚度为0。V型布置式悬置点具体位置参数如表3所示。

表3 V型布置式悬置点位置参数(左侧)

3.3 上装隔振仿真分析

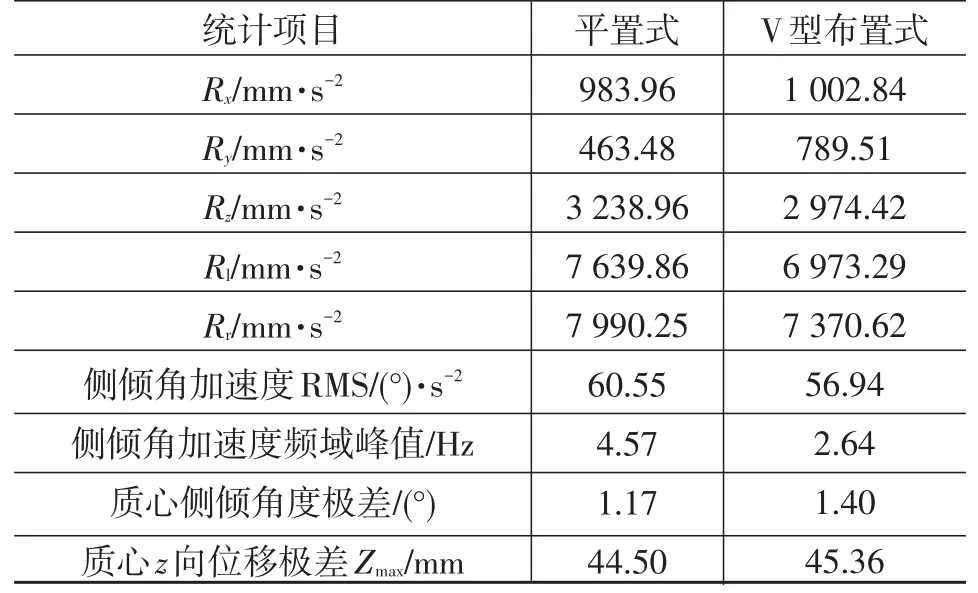

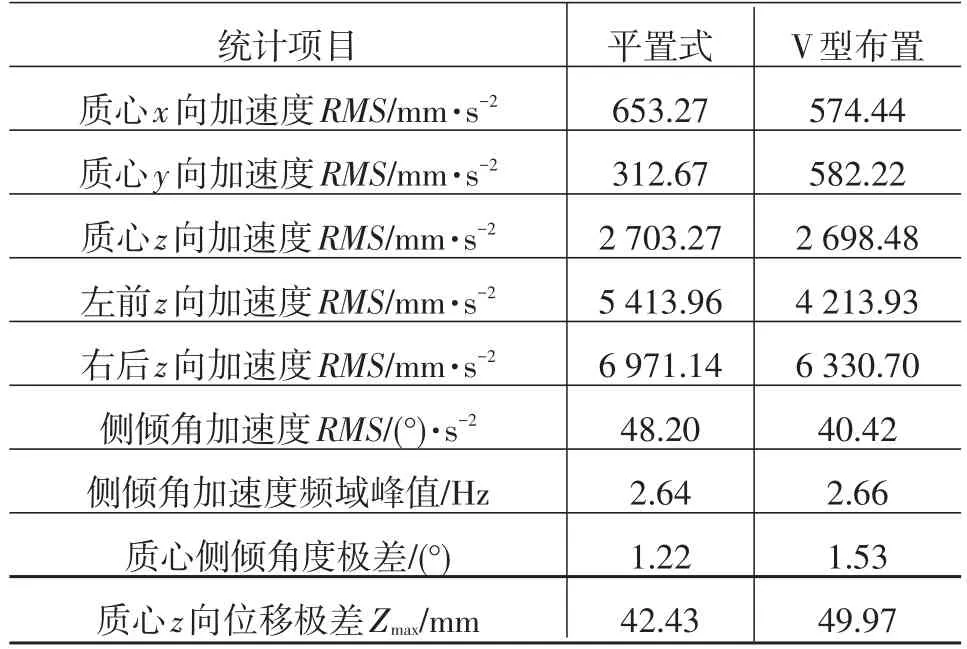

利用谐波叠加法在MATLAB中生成速度为40 km/h的D级路面时域模型。根据左、右轮相干系数法[6]计算左、右轮相干系数,拓展为空间D级路面。在满载状态下,针对2种布置形式进行整车动力学仿真计算,上装响应结果统计如表4所示。

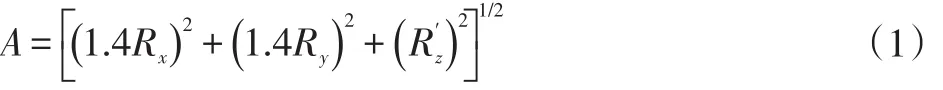

参照ISO2631-1∶1997(E)与GB/T 4970—2009,以上装质心处3个轴向的总加权加速度均方根值(记为Rx、Ry、Rz)作为上装振动水平的评价函数,并且取x、y方向的轴加权系数为1.4[7]。考虑到上装前、中、后部分Rz相差较大,因此取质心z向加速度Rz、左前悬置点z向加速度Rl和右后悬置点z向加速度Rr的均值作为,因此,评价函数为:

计算可得平置式上装振动水平为6 471.39 mm/s2;V型布置式上装振动水平为6 043.00 mm/s2,可见V型布置式的振动水平略低于平置式,其中,V型布置式Ry明显大于平置式,而其Rz小于平置式,验证了V型布置式的横向刚度大于平置式,而垂向刚度小于平置式的判断。在频域内,V型布置式的侧倾角加速度频域峰值明显低于平置式,验证了其侧倾方向固有频率较低,具有较小的侧倾刚度的判断。

表4 初始仿真结果统计

4 上装隔振优化分析

4.1 优化过程

本文以降低上装振动水平为优化目标,因此仍以式(1)作为目标函数。为对比2种布置方式的隔振效果,需要保证其各悬置点受到的激励相同,因此维持各悬置点位置参数不变,仅选择刚度参数作为优化参数,设定左、右对称位置刚度相同,刚度比为3。取压缩刚度的上、下限分别为600 N/mm、300 N/mm。除刚度参数本身的限制外,约束上装质心处z向位移极差不大于50 mm。采用序列二次规划(SQP)算法[8]进行优化。

4.2 优化结果

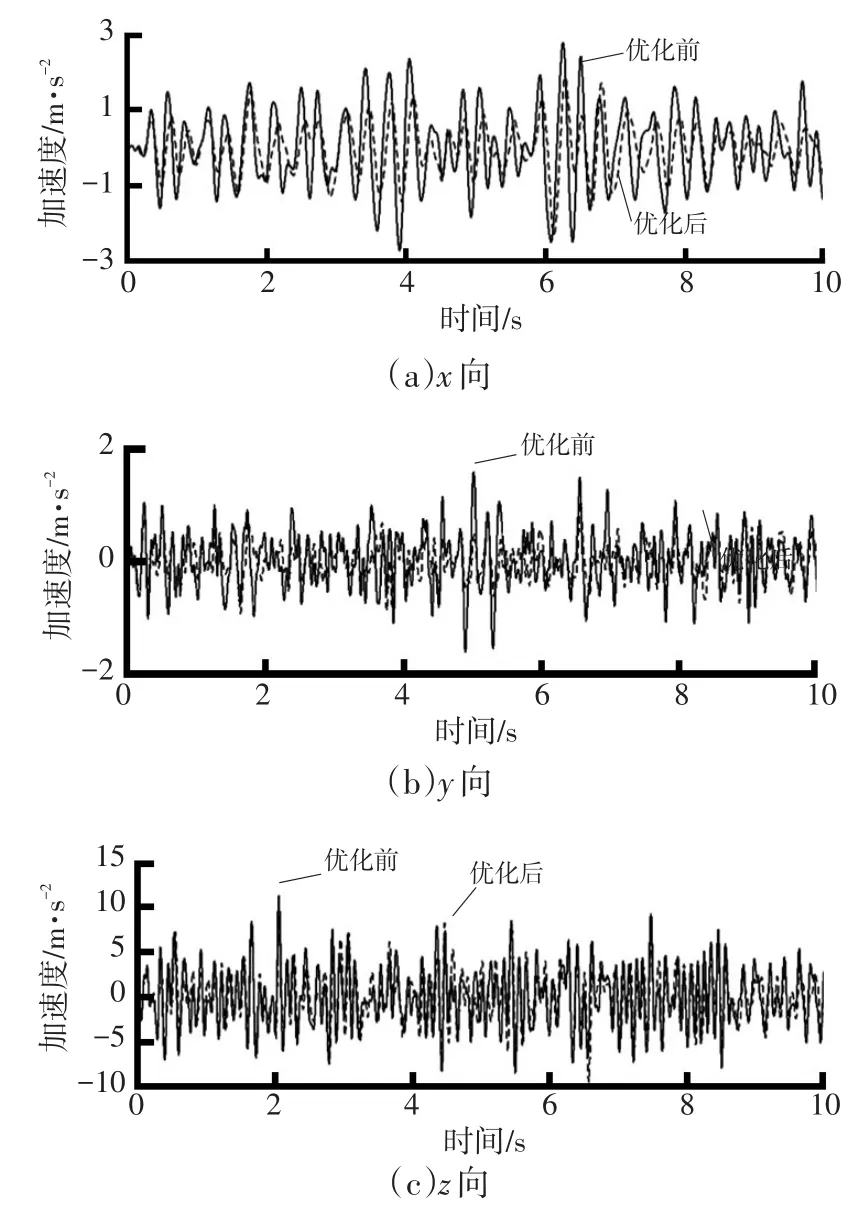

在ADAMS中定义仿真脚本,保持表2、表3中的位置参数设置,对2种布置下的整车模型分别进行优化计算,得到的参数优化结果如表5所示,优化前、后部分结果如图4~图7所示。

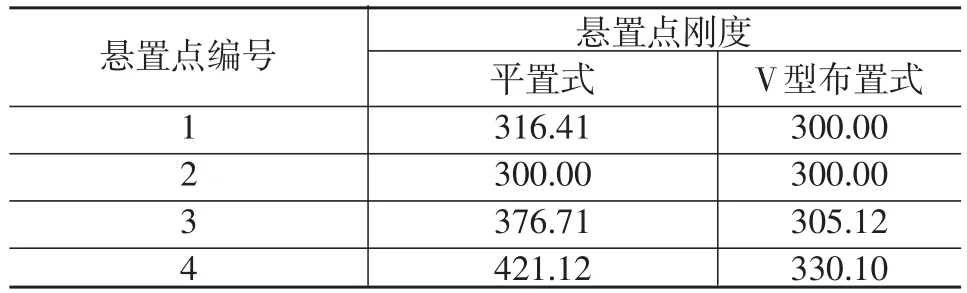

表5 参数优化结果 N/mm

图4 平置式布置优化前、后上装振动加速度时域曲线

图5 V型布置式布置优化前、后上装振动加速度时域曲线

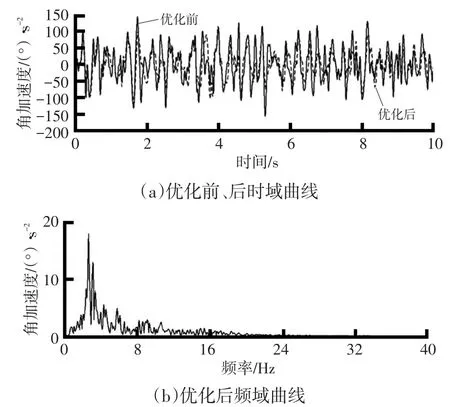

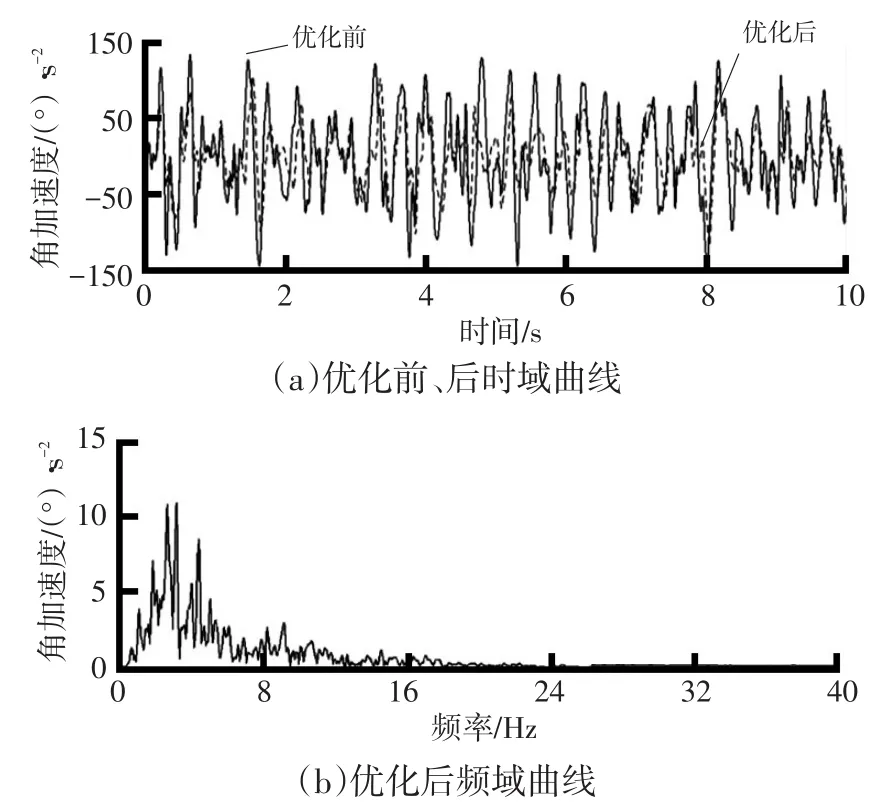

对优化后的仿真结果进行统计,如表6所示。根据式(1)计算可得优化后平置式的振动水平为5 130.64 mm/s2,相对降低了20.72%,V型布置式的振动水平为4 560.46 mm/s2,相对降低了24.53%,说明优化取得了较好的效果。优化后,2种布置方式下侧倾角加速度RMS均有所降低,其中平置式降低了20.40%,V型布置式降低了29.01%。平置式的侧倾角加速度频域峰值明显降低,其质心侧倾角度极差小幅增加,说明优化后其侧倾刚度明显减小。

图6 平置式优化后上装质心处侧倾角加速度仿真结果

图7 V型布置式优化后上装质心处侧倾角加速度仿真结果

对优化后2种布置方式的振动结果进行比较,尽管V型布置式的y向振动加速度RMS较大,但是其整体振动水平低于平置式。就来看,V型布置式上装z向振动水平均低于平置式,且各部分z向振动水平相差较小。V型布置式的侧倾角加速度RMS为40.42(°)/s2,也明显小于平置式,说明在侧倾方向也取得了较好的隔振效果。就上装运动幅值来看,V型布置方式下的侧倾角度极差与z向位移极差虽然较大,但是均在可接受的范围内。

表6 优化后仿真结果统计

5 结束语

a.针对橡胶悬置元件压缩剪切刚度比大的特性,V型布置式悬置系统能够弥补橡胶悬置元件剪切刚度小的特点,提供相对较大的横向刚度与较小的侧倾刚度,具有良好的应用价值。

b.平置式与V型布置形式都能取得较好的隔振效果,通过刚度参数优化,振动水平和侧倾方向角加速度RMS均有较大幅度的降低。

c.理想条件下,V型布置式隔振效果略优于平置式,尤其在垂向与侧倾方向可获得更好的隔振效果。考虑到平置式在工程实际中还需要加装保护措施,因此V型布置式的隔振效果进一步凸显。

1 沈颖刚,杨文钊,郭鹏,等.汽车悬置系统研究综述.机械设计与研究,2015(6):131~139.

2 吕振华,范让林,冯振东.汽车动力总成隔振悬置布置的设计思想论析.内燃机工程,2004(3):37~43.

3 郭正康.汽车整车转动惯量的计算与选取.汽车研究与开发,1993(6):42~44.

4 顾梦引.某车辆动力总成悬置系统优化设计及其软件开发:[学位论文].北京:北京理工大学,2016.

5 吴志平.汽车动力总成典型橡胶悬置结构三向静刚度比的计算与实测:[学位论文].广州:华南理工大学,2013.

6 王亚,陈思忠,郑凯锋.时空相关路面不平度时域模型仿真研究.振动与冲击,2013(5):70~74.

7 余志生.汽车理论.第五版.北京:机械工业出版社,2006.

8 项凌.商用车驾驶室悬置系统优化设计研究:[学位论文].武汉:华中科技大学,2008.

Research on Arrangement of Body Multi-Point Rubber Suspension System

Lei Panfei1,Zhou Liangsheng2,Bi Fengrong3,Shi Chunfang3,Zhu Qiang1

(1.Military Transportation University,Tianjin 300161;2.Institute of Military Transportation,Tianjin 300161;3.State Key Laboratory of Engines,Tianjin University,Tianjin 300072)

The paper analyzes the movement rules and characteristics of the body multi-point rubber suspension system based on horizontal layout and V-type layout,a 6×6 military vehicle model is used to simulate and optimize the vibration characteristics of the vehicle based on ADAMS.The research concludes that the rubber suspension elements would have a better application value in the V-type layout;the V-type layout multi-point suspension system has achieved a better vibration isolation level,especially in the vertical and roll direction.

Multi-point rubber suspension system,Horizontal layout,V-type layout,Vibration isolation,Optimization

车身多点橡胶悬置系统 平置式 V型布置式 隔振 优化

U463.85+9

A

1000-3703(2017)11-0055-04

(责任编辑斛 畔)

修改稿收到日期为2017年8月21日。