某型激光测距器磁力齿轮泵噪声故障分析

2017-12-14徐凯

徐凯

[摘 要]某型激光测距器冷却液循环回路中设计使用了一种磁力齿轮泵,内部装有聚四氟乙烯齿轮的液压泵和电机以非接触形式连接。随着整机使用年限增加,在进厂修理的激光测距器中发现该齿轮泵出现非正常噪声的故障现象,为保证航空产品质量可靠性,对此故障进行理论分析并分解故障齿轮泵进行验证。

[关键词]齿轮泵、塑料、噪声、气穴

中图分类号:TN247 文献标识码:A 文章编号:1009-914X(2017)46-0382-03

某型激光测距系统工作时,由于发射机中激光工作介质需要冷却液循环降温并过滤紫外线,因此设计安装了一套结构紧凑、简单的齿轮泵,在激光测距器上电的同时由一个直流电机通过磁力联轴器传递扭矩,驱动冷却液在整个辐射器中进行循环(见图1)。

1 齿轮泵特点及工作原理

该齿轮泵采用磁力联轴器传递电机扭矩,提高了电机扭矩的传递效率,同时因为将动密封形式改为静密封,杜绝了传统齿轮泵泄露的问题。齿轮泵内使用了一对渐开线正变位聚四氟乙烯齿轮进行啮合,相比于传统碳钢齿轮泵,具有噪声、振动小,耐腐蚀(激光冷却液PH值为2.6)、质量轻、成本低等优点(见图2)。齿轮泵工作时其内部永磁体主轴由电机通过磁耦合器带动旋转,驱动主动齿轮转动,在吸油腔齿轮互相脱开,随着齿轮转动,吸入齿间的冷却液被带到另一侧,进入压油腔。这时齿轮进入啮合,使密封容积逐渐减小,轮齿间的部分冷却液被挤出,形成了齿轮的压油过程[2]。齿轮啮合时齿向接触线把吸油腔和压油腔分开,起配油作用。随着电机不断转动,齿轮不断循环这一吸油排油过程,完成整个液压回路的循环工作(如图3所示)。

2 故障分析

2.1 故障现象及后果

近年来,在对进厂维护的激光测距器冷却液循环系统进行检查时发现该磁力齿轮泵出现不规则噪声,处于非正常工作状态,如不进行及时修理检查,可能造成激光测距器的冷却循环功能丧失,最终导致激光工作介质损坏,致使激光测距器功能失效。

2.2 故障原因分析

结合齿轮泵工作原理对齿轮泵不规则噪声的故障进行理论分析,主要有以下几个方面的原因:

1、泵内混入碎屑,杂质等硬质颗粒物,导致齿轮啮合时齿轮间或齿轮与泵体间发生不可控的干涉现象,发出噪声;

2、泵内出现气泡,这些气泡混杂在冷却液中造成气穴现象。气泡随冷却液进入压油腔高压区时急剧破灭,产生噪声和振动;

3、齿轮齿顶与泵体之间的径向间隙变小,造成扫膛现象,产生噪声。

2.2.1 泵内混入碎屑,杂质等硬质颗粒物

泵内混入硬质颗粒物类的碎屑杂质是对齿轮泵危害相当大的一种失效形式,严重影响齿轮啮合,造成啮合卡顿甚至直接咬死,导致齿轮甚至驱动电机的失效。该型齿轮泵设计时在吸油口安装了过滤网(如图4),激光工作介质的金属密封物碎屑及冷却液腔体内部金属表面因长期浸泡在PH2.6的酸性环境下造成的氧化层剥落物均可被滤网有效拦截在泵体之外。因此主要考虑泵内自身的齿轮上材料本身剥落的颗粒物体。

该型齿轮泵不同于传统金属齿轮泵,采用了一对聚四氟乙烯渐开线齿轮。相比于碳钢材质的齿轮,聚四氟乙烯硬度低,弹性模量小,受载荷作用后易于变形,所以两齿面接触时赫兹接触区较钢齿轮要大的多,因此不会产生点蚀的故障现象。两个齿轮在啮合时。啮合齿面的曲率不断变化,相对运动为滚动兼滑动,在不同位置其相对滑动速度和接触应力不断变化,而聚四氟乙烯自身热传导性差,其力学性能随温度上升而明显降低,磨损为齿轮材料剥落主要原因[5]。

磨损涉及到粘附、熱软化、剥落。在磨损初期,两齿面相对滑动时会发生凸出点的粘着与撕裂齿轮传动时,并形成转移膜并不很牢固的粘附在对磨表面上。这层膜的产生与剥落导致较快的初级磨损,随着温度升高,转移膜粘附能力增强,剥落率降低,摩擦力也降低,进入稳定磨损阶段。温度继续上升超过材料玻璃态转化点温度,变软的聚合物会发生大量转移,这些碎块就成了磨损颗粒,表现为快速磨损的形式[4]。因塑料齿轮啮合产生的热量不易迅速散失,齿面的瞬时温度高于基体温度,齿轮接触表面的温度计算公式[3]可表示为:

θ=θa+k1T+k2T3/4N1/2 (1)

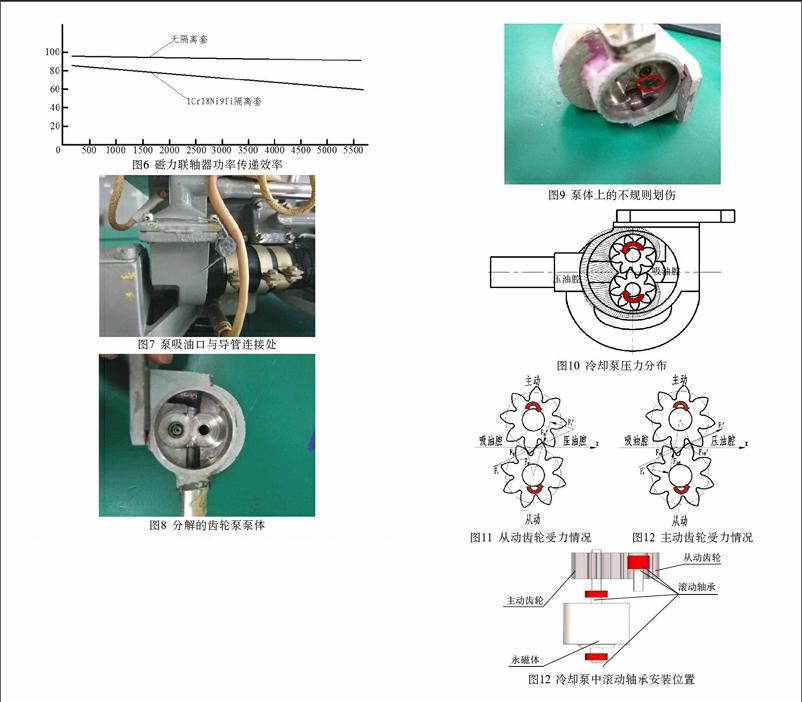

其中θa为齿轮工作环境温度;T为传动力矩;N为转动速度;k1、k2为与齿轮材料、环境温度有关的常数,激光测距器工作时冷却液温度控制在35±5℃,此温度下材料聚四氟乙烯的k1=10.9,k2=2.1。使用激光转速表测得齿轮泵工作时驱动电机的转速(即齿轮泵转速)N=5353r/min(如图5),驱动电机工作电压为27VDC,工作电流0.18A。该型齿轮泵的磁力联轴器采用了1Cr18Ni9Ti不锈钢隔离套,参考磁力联轴器转速与功率传递效率曲线图(如图6)[6],齿轮泵的功率P可有下式得到:

P泵=U驱×I驱×η电机×η联轴器 (2)

其中η电机为永磁式空心杯直流电机效率69%,代入式(2)得到P泵=1.67W。再由扭矩与功率的关系式:

T= (3)

P-功率(KW)

N-转速(r/min)

T-扭矩(N·m)

得到齿轮泵内部齿轮承受的扭矩为1.12mN·m,将所有已知参数代入式(1)中,得到齿轮接触表面的温度θ为35.93±5℃,远小于聚四氟乙烯的玻璃态转化温度115℃,证明齿轮处于稳定磨损阶段,聚四氟乙烯齿轮之间的摩擦力小,材料剥落率低。综上分析排除泵内碎屑等硬质颗粒物造成齿轮泵噪声故障。

2.2.2 泵内气穴现象

液压系统中发生气穴现象,液体中的气泡随着液流运动到压力较高的区域时,气泡在较高压力作用下将迅速破裂,从而引起局部液压冲击,造成噪声和振动。齿轮泵产生气穴现象的原因主要是由于吸油口处压力低于空气分离压导致溶解在工作油液中的空气分离出来形成气泡或吸油口处直接吸入外界空气[7]。endprint

2.2.2.1 空气进入泵内

对齿轮泵吸油口与导管连接处进行密封处理(见图7),在缝隙处涂满密封硅橡胶,防止空气从缝隙中进入吸油口。待密封胶干燥固化后,运行激光测距器,泵工作时的噪声依然存在,排除吸入空气的可能。

2.2.2.2 吸油口处压力过低

依据伯努利方程[1],齿轮泵吸油口处的压力为:

P=Pa-ρgh--ΔP损 (4)

式中Pa为腔体内冷却液液面压力,ρ为冷却液密度,h为齿轮泵吸油口距离冷却液液面高度,α为动能修正系数,v为吸油口液体流速,ΔP损为管道总压力损失。

结合产品固有设计,从修理角度对上式分析可知引起该型齿轮泵吸油口处压力过小,产生气穴现象的原因具体如下:(1)吸油口处导管滤网堵塞严重导致滤网处压力损失过大,致使ΔP损增大;(2)冷却液长期使用变质,导致液体黏度增大,致使ΔP损增大;(3)电机转速过高导致吸油口液体流速v增大;(4)腔体内冷却液过少,导致液面高度降低,h增大。

综合以上几点原因,将激光测距器冷却循环腔体内的冷却液排入量杯中,共有530ml,符合该型激光测距器技术要求中对冷却液灌入量的要求,排除原因(4);更换新的冷却液与导管滤网,将新冷却液重新灌入激光测距器中,齿轮泵噪声故障未消失,排除原因(1)、(2)。该型齿轮泵的驱动电机额定转速为5600±560r/min,图5中测量的电机转速在电机额定转速区间内,因此排除原因(3)。

由于气穴现象产生的气泡在高压区瞬间被击破,然后缩小、溶解消失,局部会产生高达150-200MPa的高频冲击压力,并伴随着局部高温。这种高频液压冲击可以破坏工作构件的金属表面,产生金属剥落、麻点等所谓“气蚀”现象,“气蚀”现象多表现为金属表面的海绵状小洞穴。为进一步确定噪声来源并彻底排除气穴对噪声故障的影响,决定对故障的齿轮泵进行分解。利用铣床将密封的齿轮泵端盖及隔离套取下,取下互相啮合的齿轮,检查泵体内部(图8),可以看到泵体内部并无“气蚀”现象造成的海绵状小洞穴,因此彻底排除气穴对于泵内噪声的影响。

2.2.3 齿轮扫膛

进一步对齿轮泵泵体进行检查,发现泵体吸油腔从动轮一侧壁上有不规则划伤(见图9),初步判断为齿轮齿顶長期蹭壳体形成,为进一步确定划伤形成原因,对齿轮泵工作时齿轮的受力情况进行分析。

齿轮泵工作时,从吸油腔往压油腔,沿着齿轮旋转方向,随着油压逐渐升高,齿顶处的压力是逐渐升高的(如图10),因此作用在齿轮上的径向推力总是把齿轮压向吸油腔一侧。

由于齿轮传动力矩的存在,主动齿轮与从动齿轮都都受到径向不平力,从动齿轮受到的径向力如图11所示为与,且∣∣﹥∣∣,从动齿轮受到的径向力为+,他们分解在x轴上的力方向相同,x轴上合力增加。

主动齿轮受到的径向力如图12所示为与,且∣∣﹥∣∣,从动齿轮受到的径向力为+,他们分解在x轴上的力方向相反,x轴上合力减小。

综上分析,从动齿轮上的轴承比主动齿轮上的轴承更易磨损,且一旦磨损发生,从动齿轮更易与吸油腔一侧的泵体内壁干涉,发生扫膛现象。受力分析结果与图9中所发现的划痕位置基本一致,因此判断扫膛摩擦发出无规则噪声,是该齿轮泵噪声故障的主要原因。

3 故障原因确认

该型激光测距器中的冷却泵中使用了4个C2060092FXT滚动轴承,具体安装位置如图12所示,按照故障分析中的结果,更换从动轮上的2个滚动轴承后重新装配齿轮泵,采用激光焊接将齿轮泵端盖及隔离套与泵体之间重新密封。将修复的齿轮泵重新安装回激光测距器中,额定工作状态下噪声消失,确认故障为从动轮轴承磨损。

4 总结

本文中的该型齿轮泵因其扭矩传递方式为磁力耦合器,且传递扭矩较小,采用了塑料齿轮,相比于传统齿轮泵,其故障率较低,质量可靠。但因本文中的齿轮泵使用年限过长,超出设计使用寿命,由于齿轮泵固有的径向不平衡力的特性导致齿轮轴承最先到达寿命极限。在分析该型齿轮泵故障时,不能照搬传统金属齿轮泵的故障模式,本文中的故障定位方法提供了一个分析思路,为今后该型齿轮泵的故障定位做一个参考,并建议对后期进厂维修的该型激光测距器冷却泵单独进行检查,更换轴承等寿命件。

参考文献

[1] 姜佩东.《液压与气压传动》[M].高等教育出版社:2000年.

[2] 许同乐马金英刘同义.《齿轮泵故障分析与解决方法》[J].《机械》:2000年,27卷.

[3] 朱晖等.《渐开线直齿轮齿面瞬时温度计算方法的研究》[J].《齿轮》:1988年,5期.

[4] 王艺潜.《高聚物磨损研究的近况》[J].《材料科学与工程》:1997年,15期.

[5] 刘广建徐俊艳.《塑料齿轮失效形式及机理分析》[J].《工程塑料应用》,1996年,01期.

[6] 叶子兆.《磁力驱动离心泵效率分析初探》[J].《水泵技术》,1990年,3期.

[7] 张炜芮丰.《外啮合齿轮泵失效原因分析》[J].《流体传动与控制》,2005年,1月,1期.endprint