某结冰风洞喷雾水压控制系统设计

2017-12-14,,,,

,,, ,

(中国空气动力研究与发展中心,四川 绵阳 621000)

某结冰风洞喷雾水压控制系统设计

陈旦,李树成,张永双,盖文,黄威凯

(中国空气动力研究与发展中心,四川绵阳621000)

喷雾系统作为某结冰风洞关键子系统之一,用以模拟高空云雾环境,其喷嘴前端水压控制精度和快速稳定性对提高云雾均匀性和风洞试验效率具有重要意义;针对该风洞喷雾水压系统设备数量多、布局分散的特点,设计了主从控制网络拓扑结构;针对系统指标要求高、环境条件严苛的特性对调节阀执行机构的定位精度、控制系统的可靠性等进行了设计,最后分析了系统多支路并联调压的特性,提出了控制策略,并基于分段PID算法实现了喷雾水压的精确和快速控制;该设计方法对复杂工况下风洞系统设计以及多支路并联调压系统的设计具有借鉴作用。

结冰风洞;喷雾系统;水压控制系统;多支路并联调压

0 引言

喷雾系统作为某结冰风洞的核心配套设备之一,用以模拟飞行器穿越含有过冷水滴云层飞行时的云雾环境。喷雾系统由供水系统、供气系统、水处理系统、水气加热系统、洞内喷雾架等几部分组成。喷雾架内安装有入口调节阀、喷雾电磁阀、出口调节阀、压力温度传感器和水气管路等设备。喷雾供水系统结构原理见图1[1]。喷雾粒径的大小和均匀性受供水压力波动的影响较大,因此喷雾供水系统水压(喷嘴入口压力)控制的精度和快速稳定性具有非常重要的意义,水压控制的精度需求见表1所示。

表1 水压控制要求

由图1和表1可知该风洞喷雾水压控制系统具有以下特点:

1)控制系统及控制设备应具有良好的环境适应性,且该环境下各项指标仍满足要求;

2)控制设备多,包括1000多个电磁阀、40多台调节阀、多台水泵和球阀;

3)控制变量多,包括20个喷雾耙内的水压,且水压调节时各支路之间存在耦合关系;

4)控制系统要求指标高,首先是不同的压力区间下水压控制精度较高,其次是系统要求喷雾电磁阀开启后水压快速稳定,从而对控制器及执行器的精度、响应速度均有较高要求,并且控制算法应具有先进性和一定解耦能力。

结冰风洞喷雾水压控制系统具有控制对象多、控制指标高、控制设备环境复杂等问题,在风洞控制系统中属于复杂工况大系统。目前国内外风洞领域对该内容研究较少[2-5],更多是云雾气动特性分析[6]。文献2描述了某风洞喷雾供水系统压力控制方法仿真研究,但对控制系统具体实现方法描述较少。

本文的主要工作是分析喷雾水压控制系统的特点及控制需求,并结合喷雾耙内各调节阀调试时的耦合关系,设计一套具有良好环境适应性的控制系统,并摸索出适合该系统的控制策略,以确保水压控制的精确性和快速稳定性。

1 水压控制系统设计

1.1 控制系统结构

考虑到系统控制对象繁多的问题,拟采用主从站控制方式来实现,配置1台主站实施统一协调控制,同时,按照喷雾控制系统功能及设备布局特点配置6台从站。其中,喷雾主站配置1套412 PLC,主要用于和各从站、喷雾系统上位计算机(负责喷雾系统控制目标输入、状态监视等)及风洞主控计算机等的数据通信,并负责控制算法的计算;1-5号从站各配置1套317-2DP PLC,分别控制四路喷雾耙及其上对应的阀门和传感器;6号从站配置1套317-2DP PLC,主要控制供水主路的截止阀/调节阀和水泵。主站与各从站之间采用Profibus总线进行通信,喷雾主站与风洞主控制系统之间采用Profinet以太网进行通信。喷雾水压控制框图及网路拓扑图如图2所示。

图2 喷雾水压系统控制框图及网络拓扑图

1.2 线路电压降损失补偿

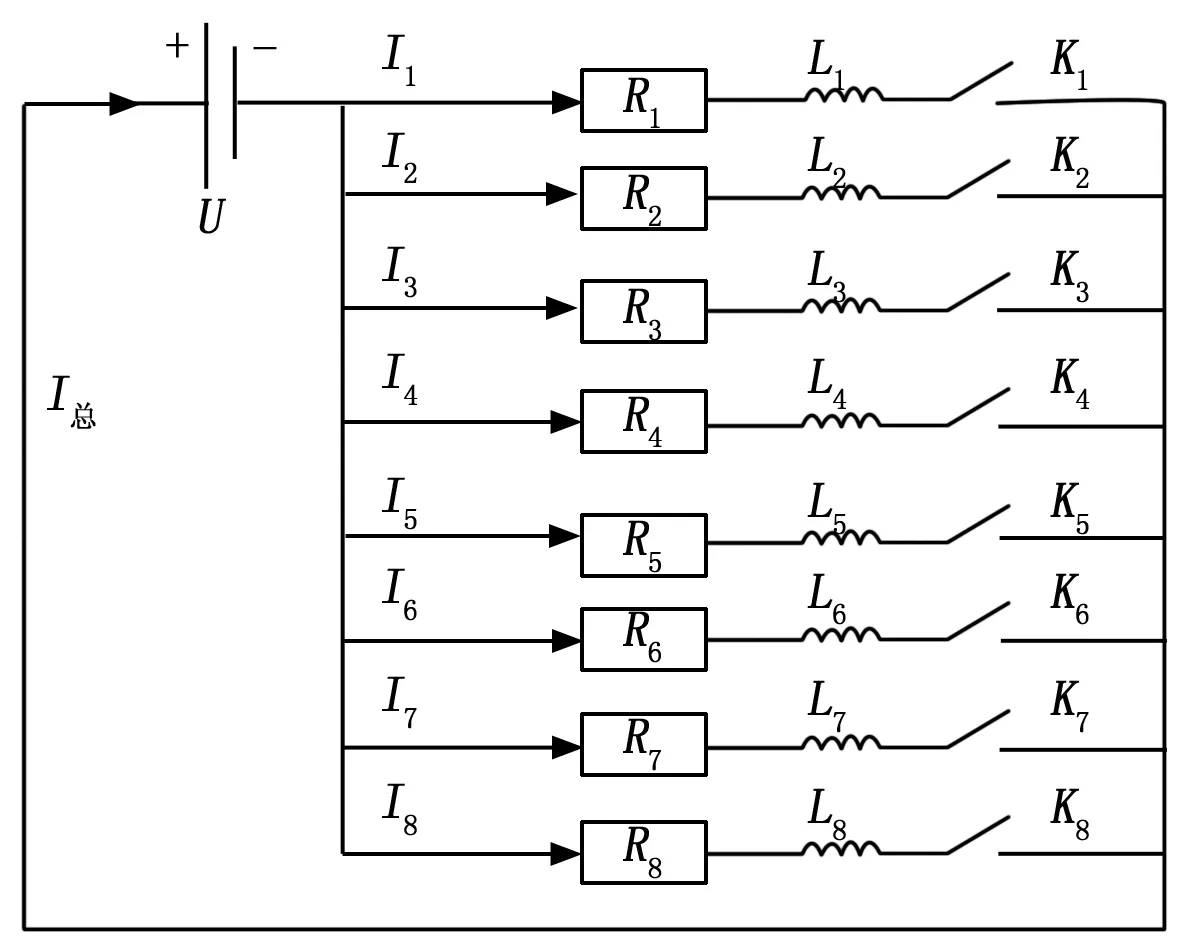

由于喷雾耙内空间有限,每套喷雾耙上安装50只电磁阀及多只传感器,若每只电磁阀均配置一套供电电缆,则空间不足,因此考虑喷雾耙内每8只电磁阀共用一根电源负线,其等效模型见图3,喷雾耙上所有电磁阀有同时启动的需求。

图3 喷雾耙电磁阀供电回路等效模型

其中:R1~R8为每只电磁阀的等效电阻,L1~L8为电磁阀等效电感,每只电磁阀的电阻和电感均相等,K1~K8为每只电磁阀的控制信号,I1~I8为流经每只电磁阀的电流。电磁阀距离供电电源平均距离约50米。

1.3 调节阀精度及快速性

本系统调节阀数量多,且作为水压的主要调节设备,为保证10 s的调压稳定速度和表1的控制精度,首先要求执行机构具有足够精度和响应速度。喷雾水压控制系统为典型的多输入多输出系统,水泵、主路调节阀、入口调节阀、出口调节阀之间相互影响,为减少控制难度,且减少经费,主要以出口调节阀作为精确调节设备,其它调节设备通过控制转速/预置开度等方式进行粗调,因此本文重点分析喷雾出口调节阀的控制精度和响应速度问题。

理想情况下,对调节阀而言,不可压缩流体的流量Q和压力之间关系为[7]:

(1)

其中:β为缩流处截面等效直径与管道截面等效直径之比,缩流处的等效直径及截面积体现在阀芯的形状;E为与流速有关的系数;A为缩流处截面积,与调节阀的开度有关;ρ为流体密度;Q为体积流量;P1为入口水压,即为喷雾耙内水压;P2为喷雾耙出口阀后压力。

同时,本系统涉及到的调节阀均为等百分比特性,在理想情况下其流量和阀门开度之间满足下式[8]:

(2)

其中:Qmax为流经阀门的最大流量,R为可调比,l/L为阀门相对开度。

从而可得出口调节阀开度和喷雾耙水压之间的关系:

(3)

由上式可见,当阀体形式确定时,喷雾耙内水压和出口调节阀开度、阀后压力、缩流处截面积(也与阀门开度有关)有关系,而在某一个特定压力调节工况下,喷雾耙出口压力是确定的,因此为保证喷雾水压控制精度,需提高调压阀定位精度,同时为保证压力快速稳定,要求调节阀响应速度快,但过快又容易导致超调,经过综合权衡[8-9],确定喷雾耙水路出口调节阀的全行程时间为2~3 s(管路直径DN25),出口调节阀采用英国进口Rotork CVL系列执行器配置Fisher阀体,其执行器精度可达0.1%。而入口调节阀作为预置调节,选用普通的调节阀,以节约经费。

1.4 控制系统可靠性设计

针对喷雾系统低温、负压、大湿度的环境工况,国内尚没有相关的成熟产品能满足上述环境条件,只有通过理论分析,订制相关控制产品,但国内目前缺乏相关的测试手段和测试环境,因此只能在风洞试验过程中不断对相关设备的定制工艺进行修正。考虑到风洞内工作环境恶劣,容易出现电气短路、设备损坏等故障,而控制对象多,空间狭窄,不便于检修,因此设计时从软硬件方面对可靠性进行了重点考虑:

a)为防止风洞内潮湿环境导致出现短路等故障,在电源至继电器、以及继电器输出至电磁阀端均加装熔断器端子,端子上有二极管指示,以表征故障。

b)对于调节阀,水泵等控制对象,为防止漏电带来的安全隐患,全部采用带漏电保护功能的断路器进行配电控制。同时,在每个控制柜上设置了故障按钮,以处理现场出现的紧急故障,另外重要设备冗余配置。

c)当被控压力超过设定值时,一方面关闭相关的设备,另一方面,通知风洞主控系统。

2 多支路并联调压特性及控制策略

喷雾水压控制系统的控制目标为每个喷雾耙内的水压,而该压力受主路水泵流量、主路调节阀开度、入口调节阀开度和出口调节阀开度影响,且当喷雾电磁阀开启时,水压将有大幅波动,其压力控制模型见图4,G1(S)~G6(S)分别为对应设备的传递函数。可见系统为多输入多输出问题,为减少控制难度,需简化控制模型,尽量变成单输入单输出系统。

图4 喷雾水压控制系统模型

同一个试验工况下,当水泵恒转速运行时,其出口压力恒定,而当压力流量恒定时,供水主路的压力损失是恒定的,从而可得到喷雾架入口压力是恒定的,即:

Pr=Pb-ΔPm

(4)

式中,Pr为喷雾架入口压力;Pb为水泵出口压力;ΔPm为主路局部和沿程压力损失。

20个喷雾耙竖直安装,相邻喷雾耙高度差恒定,则第i个喷雾耙入口调节阀前端压力为:

Pri=Pr-ΔPmri-Phri

(5)

式中,Pri为第i个喷雾耙入口调节阀入口压力;ΔPmri为喷雾架入口到第i个耙入口调节阀前端压力损失;Phri为从喷雾架入口到第i个耙入口调节阀高度差压降;i=1,2,…,20。由于喷雾耙高度差、内部管道长度、附件数量相同,则ΔPmri和Phri均是线性变化的,从而可知,每个喷雾耙入口调节阀前端压力是确定的。

对于每个喷雾耙出口调节阀,出口汇合后回水箱,从喷雾架出口处至水箱之间的压力损失可以认为是确定的,则喷雾耙出口调节阀出口压力为:

Poi=Po+ΔPmoi-Phoi

(6)

式中,Poi为第i个喷雾耙出口调节阀出口处压力;Po为喷雾架出口压力;ΔPmoi为从喷雾架出口到第i个耙出口调节阀的压力损失;Phoi为从喷雾架出口到第i个耙出口调节阀的高度差压降,可认为Phoi=Phri。喷雾架出口处的压力等于回水主路的压力损失与水箱回水口处压力之和,可认为是恒定的,从而可认为每个喷雾耙出口调节阀出口处的压力是确定的。

由上述分析,某一个特定工况下,每个喷雾耙内需要控制的压力是确定的,并可估算出对应的入口和出口处压力,实施喷雾系统调试时,可按照下述控制策略进行:喷雾试验准备时,根据所需试验压力,预置水泵调节转速,并通过调节主路调节阀开度控制主路回水流量,同时预置喷雾耙入口电动调节阀和闭环出口电动调节阀,完成试验准备时的压力控制。电磁阀打开瞬间,喷雾耙入口电动调节阀开度不变,以出口调节阀来调节耙内水压,试验中喷雾电磁阀的开启当作系统的扰动,待水压趋稳后通过闭环调节出口电动调节阀开度(小幅调节),完成喷雾试验时的压力控制。

供水系统调节阀较多,调压时会相互干扰,存在耦合问题。目前关于多支路并联调压控制的文章较少,多数停留在仿真阶段,且着重于气动特性分析[10-11],考虑到多调压阀并联带来压力耦合,且喷雾电磁阀打开瞬间系统压力将有较大的变化,设计阶段在供水主管路配置蓄能器组进行流量补偿,同时系统管道设计时也留有一定裕量,这样尽量减少电磁阀开启带来的压力波动,以减少各支路之间的耦合;并在调试初期,先搭建3~4路喷雾耙水压控制系统,实际测试相互的耦合特性,并调整控制算法。

出口调节阀进行精调时,采用分段变参数PID控制算法,即根据喷雾耙内不同的目标压力区间,分段设置PID控制参数,而每一个压力工况又根据压力误差对控制参数进行调整。

3 控制系统软件流程设计

控制系统软件采用Step7软件进行编制,按照模块化方式进行设计,包括状态监控模块、数据采集模块、PID闭环控制模块、安全联锁模块等。软件实现方法为:

1)获取喷雾水压控制目标PT,本次开启喷雾电磁阀数量N1、喷雾流量Q1。

2)根据PT,结合预置算法f1(n1,lz,lri,lci),初步估算水泵转速f1(n1)、主路调节阀开度f1(lz)、喷雾耙入口调节阀开度f1(lri),喷雾耙出口调节阀开度f1(lci),并预置到位。

3)结合2)的调试结果,待阀门预置到位后,闭环喷雾耙出口调节阀,至压力接近PT。

4)开启喷雾电磁阀,根据N1、Q1,结合预置算法f2(n1,lz,lri,lci),初步估算喷雾耙出口调节阀开度f2(lci),并预置到位。

5)待步骤(4)中水压趋于稳定后,根据分段变参数PID算法闭环喷雾出口调节阀,首先获取控制目标PT、耙内水压P1、当前误差En=PT-P1、误差变化率e=(En-El)/T,El为前一时刻误差,T为PID调节周期时间;根据调节过程中上述参数的变化,不断调整PID控制的P、I参数。

控制系统软件流程如图5所示。

图5 控制系统软件流程

喷雾水压控制系统调节前要求水处理系统完成水净化处理,水气加热系统完成加热,当准备就绪后,开启主路两位三通阀,按照控制目标压力,开始水泵和主路调节阀以及喷雾耙入口调节阀预置转速/开度开环调节,出口调节阀闭环调节控制等工作。试验结束后需要进行回温,直至风洞内空气温度恢复到常温状态,以保证喷雾耙内管路不会结冰。

4 系统调试结果

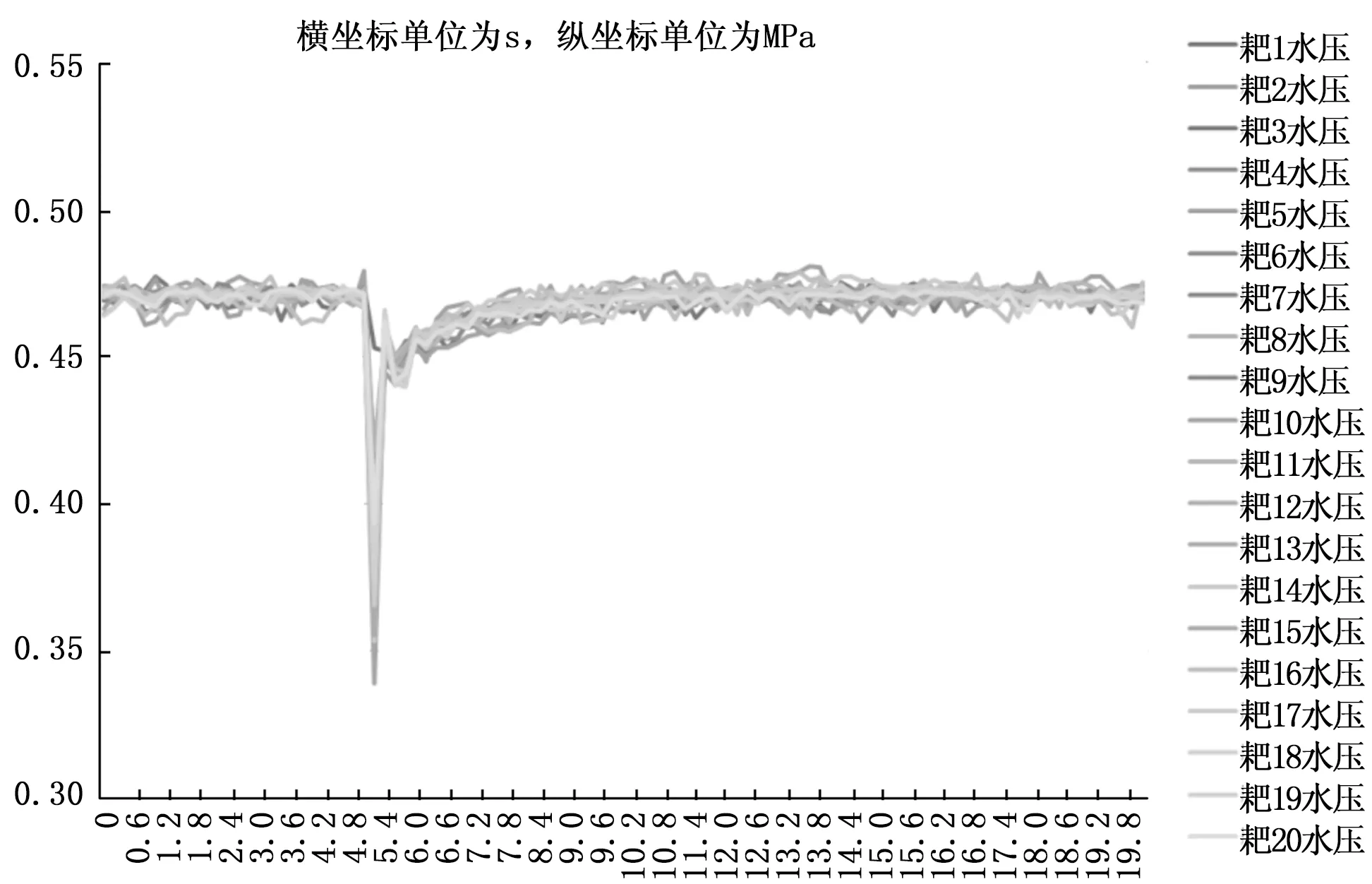

目前该风洞已经开展了近三年多的吹风调试,喷雾系统各项性能正常,设备运行可靠。以0.471 MPa水压控制目标为例,耙1~20水路压力典型调试结果如图6所示,电磁阀开启4 s内,水路压力控制精度稳定到3%以内[12]。

图6 耙1~20水路压力(0.471 MPa)

喷雾试验前,经过对水泵转速、主路调节阀以及喷雾耙内的入口调节阀进行预置调节,以及出口调节阀的闭环调节,系统压力趋于稳定。喷雾电磁阀开启后,耙内水压迅速下降,前端蓄能器组对水压进行补偿,同时喷雾耙出口调节阀迅速预置补偿,待水压上升且相对稳定后,通过变参数PID算法精调出口调节阀,由于压力变化幅度小,PID输出变化范围小,而调节阀精度高、响应速度快,很快调节到位;当压力误差逐渐减小时,PID控制参数随误差和误差变化率的变化不断调整,以减少超调。

5 结论

结冰风洞喷雾系统为国内风洞中首次应用,该系统具有设备控制数量多、工艺设计难度大、指标要求较高、可靠性要求高等诸多难点问题。通过搭建主从控制网络、合理的供配电设计、执行机构精度和速度的选型设计、控制系统可靠性设计等完成了硬件设计。尔后通过分析多支路并联调压特性,采用粗调设备预置调节和精调设备闭环调节的控制策略,完成了喷雾水压控制系统调试,试验结果满足指标要求。其主要结论有:

1)设计的喷雾硬件控制系统满足该风洞复杂环境要求,目前系统运行正常可靠;

2)采用的控制策略和算法能够满足喷雾控制指标要求,且对多支路并联回路系统的控制具有借鉴意义。

下一步,还将进一步研究最优组合控制方式,以提高试验效率。

[1] 李树成,陈 旦.3 m×2 m结冰风洞喷雾系统竣工总结[R].科技报告,2014.

[2] 李树成,徐银丽,沈 红.基于AMESim的某风洞喷雾供水系统压力控制方法研究[J].2013,32(11):100-103.

[3] 易 贤,郭 龙,符 澄,等.结冰风洞试验段水滴分布特性分析[J].试验流体力学,2016.30(3):2-7.

[4] 胡战伟,结冰风洞云雾参数变化规律初探[D].四川:中国空气动力研究与发展中心.

[5] Leone G, Vecchione L, De Matteis P,et al.The new CIRA Icing Wind Tunnel Spray Bar System development[R]. AIAA 2000-629.

[6] Vecchione L, De Matteis P, Leone G. An Overview of The CIRA Icing Wind Tunnel[R].AIAA 2003-900.

[7] 安延涛.大型压力调节阀的动态分析及故障检测研究[D].济南:山东大学,2012.

[8] 明赐东.调节阀计算选型使用[M].成都:成都科技大学出版社,1999.

[9] 陈 旦,张永双,黎壮声,等.某型连续式跨声速风洞阀门控制系统设计[J].计算机测量与控制, 2012.20(6):1524-1526.

[10] 郑程遥,黄定波,王国俊.导叶—调压阀并联控制系统[J].广东水利水电,2016(4):37-42.

[11] 陈学孔,易 凡,王瑞波,等.风洞调压阀数值模拟和结构设计[J].阀门,2014(4):32-35.

[12] 李树成,陈 旦.3 m×2 m结冰风洞喷雾系统测试总结[R].科技报告,2014.

DesignofSprayWaterPressureControlSystemforOneIcingWindTunnel

Chen Dan, Li Shucheng, Zhang Yongshuang, Gai Wen, Huang Weikai

(China Aerodynamics Research Development Center, Mianyang 621000,China)

The spray system is one of the key subsystems of one ice wind tunnel, which is used for simulating the high-altitude cloud environment. The control precision and fast stability of the nozzle anterior water pressure is very important to improve the efficiency of wind tunnel test and the uniformity of cloud. The master-slave control network topology is adopted according to the feature of a large number of equipment and scattered layout.The location accuracy of adjusting valve actuator, and the reliability of the control system was also devised, according to the high index requirement and the harsh environment. In addition, the characteristic of the multi-branch parallel pressure regulating system was analyzed, and then the control strategy was proposed. Finally, the precise and fast control of the spray water pressure was realized based on the segmented PID algorithm. The design method can be used as a reference for the design of wind tunnel system under complex condition and for the design of multi-branch parallel pressure regulating system.

icing wind tunnel; spray system; water pressure control system; multi-branch parallel pressure regulation

2017-03-03;

2017-04-13。

陈 旦(1986-),男,四川邻水人,硕士,工程师,主要从事风洞控制方向的研究。

1671-4598(2017)09-0068-04

10.16526/j.cnki.11-4762/tp.2017.09.018

V211.74

B