国家会展中心(上海)科技创新与应用

2017-12-13中国土木工程学会

国家会展中心(上海)科技创新与应用

中国土木工程学会协办

国家会展中心作为商务部与上海市政府的重点建设项目,是上海“十二五”期间重点项目,对推动上海四个中心建设,加快上海创新驱动、转型发展起到极为重要的作用。项目建筑面积达147万m2,是世界上规模最大的会展综合体。项目由国家商务部和上海市共同投资兴建,总建筑面积147万m2,集展览、会议、办公及商业服务等功能于一体,是世界上规模最大的会展综合体。项目设计新颖,四叶草造型营造良好的室内外通风环境,“米字型”通风廊道实现尾气的高效自然排放,综合体坚持“可持续发展”理念,按照绿色三星标准要求,从节能、节水、节材、节地、保证室内环境质量、稳定运营管理等环节入手,是一座永续发展的“绿色会展综合体”。

项目建筑形式复杂、结构超高大跨、预应力及钢结构多样、机电系统繁多,实施过程中,取得了一系列重大创新成果:(1)针对300m×350m超大面积预应力梁板结构施工研发了“递推流水施工技术”。(2)针对108m大跨度变截面三角管桁架施工,研发了可调节装配式胎架和无支撑安装技术;同时研发了超大面积焊接球网架空中悬停对接整体柔性提升技术。(3)针对幕墙施工,研发了横隐竖明幕墙系统施工技术,行走式吊篮施工技术等。(4)首创了民用建筑中高大空间消防排烟控烟技术。(5)针对超大面积耐磨地坪施工,采用合理设置伸缩缝及跳仓浇筑施工技术,有效控制了超大面积展厅地坪裂缝;同时研发了地坪平整度控制方法。(6)项目施工全过程全面应用BIM技术,提升了项目管理及生产效率,节约了管理及生产成本,提高了施工总承包管理水平。

一、超大面积预应力梁板结构施工关键技术

展厅16m层楼板厚度180mm,主框架梁1800mm×1800mm×2650mm,次梁分别为600mm×2500mm,300mm×900mm,支模高度16m。同时X方向长度300m,跨度36m,Y方向长度350m,跨度27m,单层面积达10万余m2。

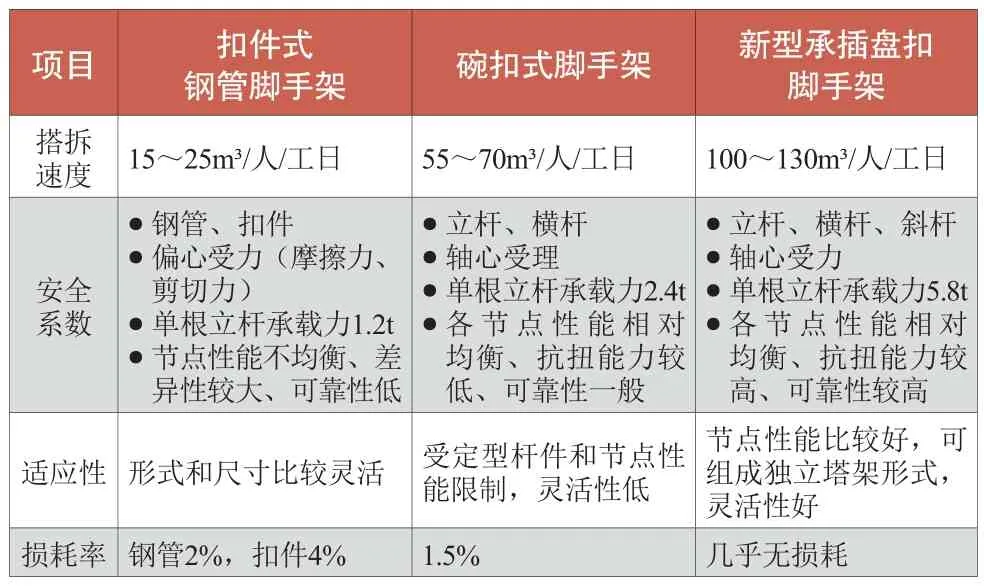

1.通过理论计算和试验验证及综合对比分析,提出适宜于超高、超重、大跨结构的模板支撑形式,其中,新型承插盘扣式钢管支架技术在施工中的应用,取得了快捷、安全、节约的良好效果。

本工程梁板结构构架类别较多,如框架主梁、一级次梁、二级次梁、各种大小不一的预应力张拉端加腋块,模板支撑顶部标高复杂,对于该新型承插盘扣式钢管支架等系列标准构件,无法形成对梁板的合理支撑布置方案,造成该新技术无法推广应用。因此,在每四条框架主梁所围成的区域内,一级次梁的底部设置转换钢梁,钢梁之上用100×100木方对顶板立杆的位置进行转换,重新布设顶部支撑立杆,支架搭设非常灵活,钢梁以下均为标准型构件,钢梁以上可根据不同高度的需要选用不同长度的钢管辅助搭设,根据板底支架的设计,重新确定立杆位置,实现了该架体的成功应用。

综合效益对比分析表

主框架梁、一级次梁模板支撑构造示意图

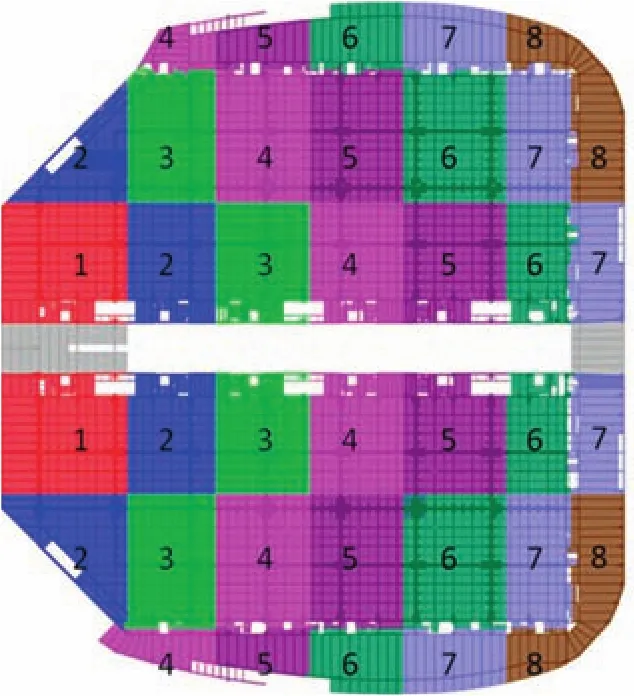

2.研究采用“递推流水施工技术”,施工中不设后浇带,解决了超长混凝土楼面结构施工难题,缩短了工期,经济效益显著。

16m层梁板结构模型图

超大面积混凝土梁板结构在施工阶段,由于暴露在空气中的表面大,混凝土厚度又小,水化热降温引起的收缩较小,整体变形主要由早期干燥收缩引起。把超长结构变成不超长的多个大小适宜的仓(施工段),计算出相临仓混凝土浇筑的间隔时间(本工程时间间隔为10d),通过“间隔”时间释放掉大部分混凝土结构早期的温度及收缩变形,从而有效控制温度及收缩裂缝的叠加,取消后浇带。

工程分仓流水递推施工顺序图(1→8)(仓位间隔10d)

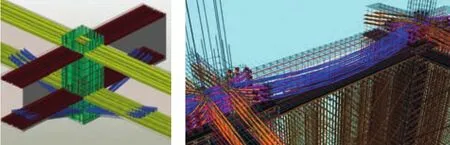

3.采用BIM技术优化梁柱复杂节点配筋布置,解决了节点多种钢筋交叉施工的碰撞问题。

工程结构体系庞大,层高高,跨度大,荷载重,构件体积大,节点处钢筋复杂。框架梁柱节点部位框架柱(112Φ40)与框架梁(上部主筋为32Φ32,下部主筋为60Φ32)节点,且有12束预应力筋(144根)穿越,施工难度极大。

梁柱钢筋排布示意图

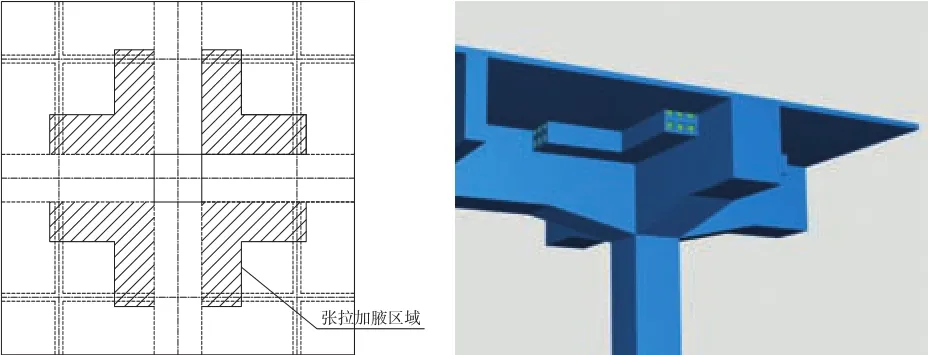

4.通过理论分析、数值模拟及预应力筋布设方案优化,确定了双向预应力筋搭接方案及合理的张拉顺序,减少了预应力损失,保证了超大跨框架梁预应力张拉施工的顺利实现。

张拉端断加腋示意图

经综合比较后,工况三先张拉二级次梁再张拉一级次梁最后张拉框架梁的预应力施加顺序所建立的结构效应最合理。

超大面积预应力梁板结构施工关键技术创新点:

①提出了适宜于超大面积、超高、大跨结构的模板支撑形式,通过设置型钢转换层,解决了梁底、板底标高多样支模难题,同时,针对支架间距大,梁底次龙骨采用型钢材料,最终实现了该新型架体的成功应用,取得了快捷、安全、节约的效果。

②超大面积、大跨度预应力梁板结构数值综合模拟预起拱技术。通过支架预压及结构挠度数值模拟,确定起拱高度,保证了起拱的准确性。

③采用分仓流水递推法施工取消了后浇带,各仓在最短的时间内连成整体,屋架安装用行走式塔吊连续作业,缩短了工期,降低了预应力筋的施工难度及成本,加快了支架周转利用。

④基于BIM技术建模,柱钢筋采用木方占位、梁钢筋箍筋尺寸调整,实现了复杂节点预应力筋顺利施工。

⑤研发了一种简易的、可重复利用的、现浇混凝土楼板厚度控制装置,施工过程中有效控制了现浇楼板厚度,确保了施工质量。

⑥根据施工仓位划分,制订了科学合理的预应力布设方案,并成功实施;同时研究了预应力张拉顺序对结构效益的影响,提出了最佳张拉顺序方案。

通过对36m跨超高超重双向预应力混凝土楼盖体系施工技术进行国内外查新,查新结论如下:

目前,国内外关于混凝土结构的分段流水施工或者分块结构的技术已有文献报道。关于梁板结构支撑体系、承插盘扣式钢管支架技术、预起拱方案的计算和分析技术超长框架梁板裂缝的研究也已有文献涉及。也有研究讨论了混合配筋构件预应力损失控制技术、混凝土梁预应力筋张拉顺序、锚固区空间受力分析以及“柱强于梁”“梁强于柱”和“梁柱等强”三类预应力框架的技术特点。但本项目提出一种超长混凝土楼面结构的递推流水施工技术,在国内外所检文献中未见有相同报道。本项目提出的新型承插盘扣式钢管支架在民用建筑复杂标高高大支模未见有报道。本项目提出一种超大面积、大跨度预应力梁板结构数值综合模拟预起拱技术,超大截面、超大跨度预应力框架梁及超大面积预应力梁板结构裂缝控制综合技术研究,研究了超大型构件预应力张拉顺序及锚固区受力分析,研究了超大截面梁柱节点区域混凝土等强处理方法,未见相关文献述及。本项目具有新颖性。

二、大跨度钢结构工程施工关键技术

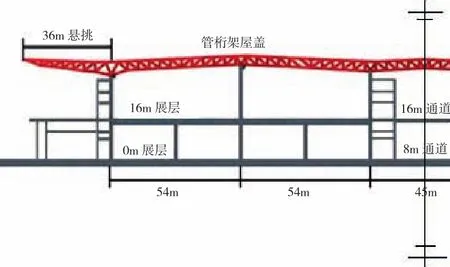

展厅钢结构屋盖宽320m,长338m,分布面积大,采用多跨连续三角管桁架结构,单榀桁架跨度达108米,屋盖标高范围为+32.579m~+42.000m。

单层展厅立面图

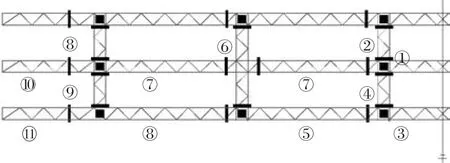

屋盖结构主要由横向主桁架及纵向连系桁架组成,横向主桁架共16榀,间距18m,纵向连系桁架共6榀,均位于支撑柱轴线处。典型横向主桁架为36m、54m、54m、45m、54m、54m、36m连续跨及36m、108m、45m、108m、36m连续跨间隔布置,三角管桁架典型截面为4.5m×4.5m,C1区屋盖钢结构如下图所示。

展厅屋盖示意图

针对项目钢结构形式多样、造型复杂的特点,通过有限元分析等手段,对大型会展项目钢结构综合施工技术进行了技术攻关,其创新成果如下:

1.针对多跨连续大跨度变截面三角管桁架拼装施工,开发了一种可调节的装配式胎架,提高了桁架拼装效率及拼装质量。

可调节式拼装胎架

2.针对108m大跨度三角管桁架及38m悬挑三角管桁架的施工,研发了无支撑安装技术,取消了临时支撑,降低了成本,提高了施工效率。

展厅三角管桁架安装时充分利用现有的混凝土柱头,通过合理分段,将每榀主桁架分为9段。108m跨桁架中间部分不设置临时支撑,而是先安装纵向联系桁架,使用纵向联系桁架作为支撑。108m跨桁架也分为2段,每段长度为54m,重量为31~47t;纵向联系桁架处为36m一段,其余纵向联系桁架根据主桁架间距分为18m每段。采用无支撑安装方法,不仅提高了施工效率,降低了施工成本,同时也释放了临时支撑占用的场地。而且该施工方法无需卸载,次结构安装时主结构已完成变形,从而不会带来次结构中应力的二次增加及转移。

桁架安装顺序:从中间向两侧安装;先安装跨越两个柱头的桁架,然后再安装跨一个柱头的桁架,最后安装悬挑处桁架;先安装主桁架,再安装次桁架,有转换桁架的地方,先安装转换桁架再安装主桁架。

桁架安装顺序

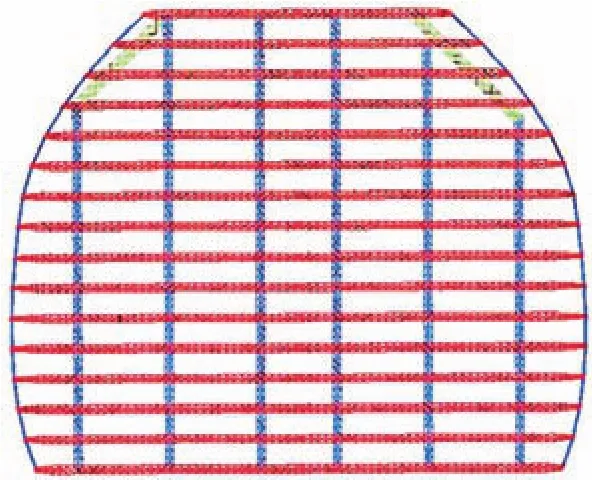

3.主入口工程近万平米焊接球网架结构在地面进行拼装,由于底部平台高差达8m,采用分块拼装、分块提升,空中对接,再整体提升的技术,实现网架结构准确就位。研发了大面积三层焊接球网架空中悬停对接整体提升技术,解决了拼装平面高差较大环境下网架的施工难题。

主入口网架模型图

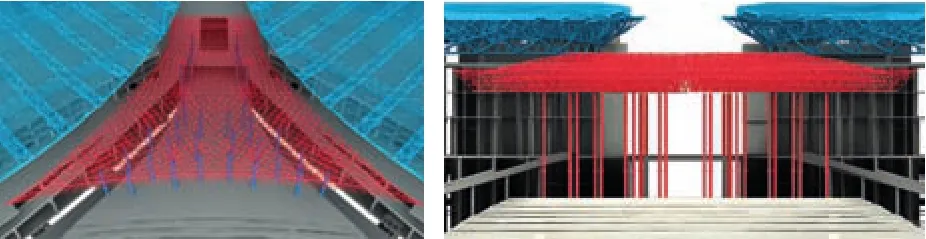

4.超大面积大跨度积焊接球网架柔性装置提升技术。通过对该提升系统(液压提升器、钢绞线、下吊点、钢丝绳及提升架)进行有限元分析和1∶1足尺试验验证全柔性提升方法的可行性。

采用MIDAS软件进行提升架的设计及计算,计算结果杆件最大应力比0.66,如下图所示。

提升架设计

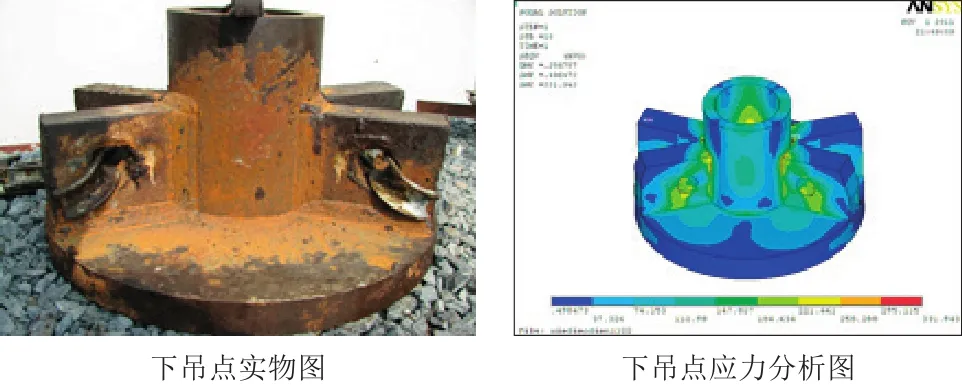

运用ANSYS软件对下吊点进行实体有限元设计与分析(考虑材料非线性),验证钢丝绳穿过空间、钢丝绳的弯折及磨损、下吊点的强度,如下图所示。

下吊点设计及分析结果

由于钢丝绳绕过焊接球,相当于双股受力,因此选择直径32mm光面钢丝绳,型号为6×36WS+IWR-32(钢芯)。经过对绳径、绳卡数量及卸扣连接方式的拉力实验,选择卸扣的连接方式。

由于提升时提升架和格构柱实际为一根构件,高度达到28.5m,上端自由,平面外计算长度为59m,因此平面外的稳定性至关重要。钢结构设计规范对前肢受压的双肢格构柱尚无计算长度系数,因此,运用MIDAS和ANSYS两种软件对提升架和格构柱进行整体稳定性验算及复核(考虑材料非线性和几何非线性),并提交设计院审核。

大跨度钢结构工程施工关键技术创新点:

①针对多跨连续大跨度变截面三角管桁架拼装施工,开发了一种可调节的装配式胎架,提高了桁架拼装效率及拼装质量。

②针对108m大跨度三角管桁架及38m悬挑三角管桁架的施工,研发了无支撑安装技术,取消了临时支撑,降低了成本,提高了施工效率。

③研发了大面积三层焊接球网架空中悬停对接整体提升技术,解决了拼装平面高差较大环境下网架的施工难题。

通过对大跨度钢结构工程施工关键技术创新点进行查新,查新结论如下:

(1)国内的钢结构施工技术日趋成熟,已有一些施工工程采用了三角管桁架无支撑安装技术,以及利用混凝土结构承受大型行走式塔吊技术,但本工程所提出的多跨三角管桁架无支撑安装,其三角管桁架跨度最大达到108m,悬挑最长38m,在跨地铁线区域平面桁架安装的桁架最大跨度126m,国内未见有同类施工技术报道,本项目在国内具有一定的新颖性。

(2)目前国内已有很多大型网架结构提升施工的工程采用计算机同步技术来实现整体提升和卸载。网架分两次进行提升施工的技术已见文献报道。但本项目在网架整体提升施工中采用穿心式吊点球,采用DH3819无线通讯应变监测系统监测网架杆件应力应变,国内未见有同类施工工艺的技术报道。本项目中国博览会会展综合体项目G区网架整体提升施工技术在国内具有一定的新颖性。

三、绿色节能设计及绿色施工技术

(一)绿色节能设计

建筑物自有节能环保设计主要应用了以下几个方面的绿色建筑措施:(1)一核四叶的造型营造良好的室内外通风环境,“米字型”通风廊道实现尾气的高效自然排放。(2)建筑挑檐有效减少室内夏季太阳辐射,外立面采用大面积砌筑墙,减少玻璃幕墙使用,从而降低了空调和采暖能耗。(3)首次在大型会展场馆内全部采用分布式能源(三联供)的供能技术,每年可节约标准煤1.5万吨,减少二氧化碳排放7万吨;50部超级电容电梯实现电梯节能;是全球第一个全部使用LED照明的会展场馆。(4)在水资源利用方面,基地南北两侧各设置一个雨水收集池,收集展厅虹吸雨水排水,最大程度节约水资源。

会展综合体坚持“可持续发展”理念,按照绿色三星标准要求,从节能、节水、节材、节地、室内环境质量、运营管理等环节入手,是一座永续发展的“绿色会展综合体”。

(二)绿色施工

施工过程中大力倡导绿色施工,现场大量使用了太阳能热水器、雨水回收系统、无功补偿系统、预制混凝土道路、新型模架体系等绿色施工技术42项,四节一环保应用效果显著。

1.节能。LED照明在施工现场,普遍应用于塔吊照明、生活区照明、办公区照明、施工现场临时照明及地下室照明等,具有高节能、寿命长、利环保的优势。使用寿命长,达5万小时以上,而普通白炽灯仅1500小时。本工程地下室照明均采用LED钢架灯,楼梯通道照明采用LED声光控吸顶灯,每盏灯功率6W,但其亮度相当于白炽灯60W的亮度,耗电量仅为白炽灯的十分之一,大批量使用,节电效果十分明显,经统计投入使用80天即可收回灯具购置成本。

2.节材与材料资源利用。常规的施工场地硬化均采用混凝土进行浇筑,破除后产生大量的建筑垃圾,项目采用预制混凝土道板,代替现浇混凝土路面,实现临时道路的周转使用,节约混凝土,降低成本。针对上海软土地质的特点,特制作了T形预制路面块,使用过程中以适应道路基层的变形,同时,根据现场实际进度需要,由于工厂供应预制路面体量有限,特在待硬化区域进行原位预制。

此外,项目设置了垃圾回收利用系统,利用楼层孔洞,设置垃圾回收通道,避免建筑垃圾随意抛洒产生扬尘;并在垃圾出口处设置垃圾处理站,将建筑垃圾通过粉碎机粉碎为颗粒,用于临时道路的铺筑。

3.节水与水资源利用。雨水的收集利用是指利用本工程施工现场占地面积大的自然条件,依据地形有计划的将雨水通过现场的雨水沟排放进指定的蓄水池,根据水处理的原理进行沉淀排沙,使其达到国家中水水质标准,用于建设工程中的各类施工用水,缓解施工中的用水的问题。

由于工程基坑面积达10余万m2,土方量达100万m3,土方施工扬尘控制难度大,项目利用循环水系统中的清水,通过加压喷淋装置,形成水雾,用于场地内和道路侧的扬尘控制。为进行土方车辆的冲洗,现场创新了洗车池施工技术,综合了洗车槽技术、喷淋洗车技术和循环水利用技术,在降低车辆扬尘、做到保护环境的同时,节约了水资源。其原理为将基坑降水、工程污水等引入沉淀池,其中一级沉淀池与洗车槽相连,用于清洗车辆轮胎;污水经沉淀池沉淀进入清水池,清水池内放水泵,将清水抽入洗车槽和备用水箱,实现洗车槽循环水利用;水箱内的水经加压泵加压后用于喷淋洗车,污水进入洗车槽,实现循环利用。

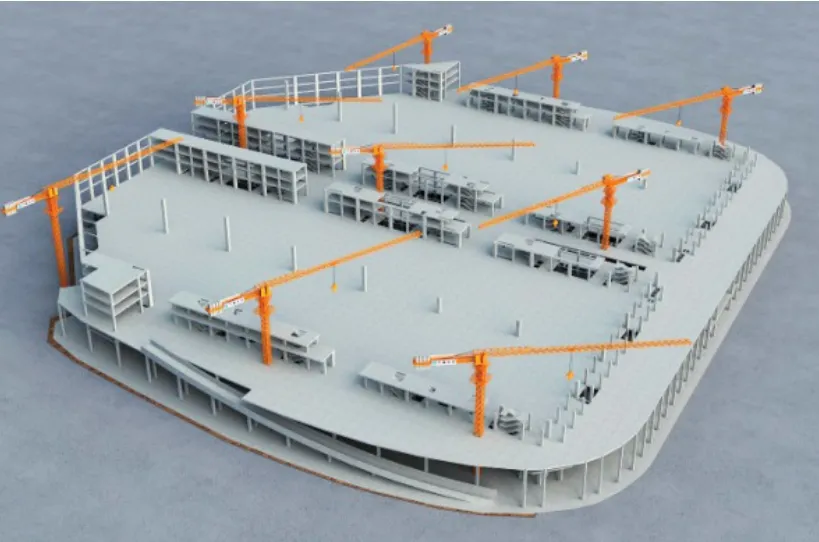

4.节地与土地资源保护。建筑施工的过程是高度动态化的。随着会展项目的规模不断的扩大,复杂程度不断提高,现场的项目管理变得越来越复杂。工程采用BIM技术的三维可视化的特点从场地设计、土方开挖等进行节地管理。

同时利用BIM技术的4D模拟分析,对项目的施工进行模拟,合理制定施工计划,精确掌握施工进度,从而起到了优化施工资源,并使得场地的布置具有科学性、合理性。

5.环境保护。工程施工过程中,工地安装噪声控制仪,确保施工现场噪音不会对周围产生影响;对施工过程中产生的废弃物进行集中处理,不随意丢弃,以免造成污染;施工生活区的垃圾采用垃圾车进行定期清理,严禁焚烧等,对生活废水通过相应的措施处理之后方可进行外排等。

针对项目超高、大跨、超重展厅混凝土混凝土结构模板支撑系统施工,项目选用了采用新型承插盘扣式满堂支撑架进行搭设,该架体具有搭拆速度快(其搭拆速度是普通钢管扣件式脚手架6倍左右)、安全系数高(轴向受力,管径48.3mm单根杆件设计承载力达58kN,管径60.3mm的则达108kN)、文明施工、绿色环保等特点。

四、结语

项目交付使用以来,先后成功举办了国际服装服饰博览会、国际汽车工业展览会、国际医疗器器械博览会等72个国际超大型展会,累计展览面积近600万m2,与会观展人员累计达800万人次,得到了社会各界的高度评价与认可,取得了显著的经济和社会效益。项目对上海市产业结构调整,促进经济发展方式转变起到了重要的推动作用。

(供稿:中国土木工程学会)