侧入式LED液晶电视模组一体机的结构优化设计

2017-12-13刘兴国

刘兴国

(四川长虹电器股份有限公司 多媒体研发中心,四川 绵阳 621000)

侧入式LED液晶电视模组一体机的结构优化设计

刘兴国

(四川长虹电器股份有限公司 多媒体研发中心,四川 绵阳 621000)

对比、分析了现有的一体机结构零件的功能,论证了侧入式LED背光液晶电视模组一体机的结构优化设计,包括优化设计后一体机的装配制造优化等,以期为日后相关研究提供参考。

液晶电视;侧入式LED;一体机;背光

1 背景介绍

2012年,市场上出现了液晶电视模组一体机结构技术,一体机产品通过电视整机结构零件与模组结构零件的功能整合,降低了整机的结构件成本,节省了安装空间,电视机产品变得更薄、更窄。经过几年的市场竞争和一体机产品一轮又一轮的结构技术完善,一体机的产品形态在市场上逐渐普及,电视机超薄、超窄的外观已逐渐成为产品外观技术发展的趋势,而且市场上产品外观的同质化情况也越来越严重。随着市场竞争的加剧,在模组一体机技术的基础上,进一步创新产品形态,降低综合成本,提高工作效率,提升产品的差异化竞争力,成为产品研发人员不断追求的目标。

2 侧入式LED背光一体机结构简介

2.1 一体机LED背光的分类

一体机产品按照模组中LED光源位置的不同,可分为侧入式背光和直下式背光两大平台。侧入式LED背光一体机,是指整机一侧由LED灯珠阵列所组成的线光源通过导光板、光学膜转换为模组所需面光源的背光系统;而直下式背光一体机,是指LED灯珠、透镜通过一定的混光距离、扩散板、光学膜等将平面分布的LED阵列点光源转换为面光源的背光系统。从对整机产品外观的影响看,侧入式LED背光一体机的整机可以做得更薄。

2.2 不同背光方式的优缺点

液晶电视一体机2种不同背光系统的光学方案原理不同,对整机产品的形态和成本影响很大。直下式背光方式一体机为了保证亮度的均匀性,需要一定距离的光腔进行混光,相应背光系统的产品普遍比较厚;侧入式背光方式一体机因为LED阵列密集分布在整机一侧,相对于直下式背光方式,LED灯珠的散热条件差,为了满足灯珠工作条件需增加铝制基材的散热板零件。另外一方面,侧入式背光的导光板相对于直下式背光的扩散板在材质物理性能和光学性能方面的要求更高,因此,直下式的背光方案所用的材料成本相对于侧入式背光方案少约70%.

以产品外观性能优先追求性价,优化侧入式LED液晶电视模组一体机的系统方案,在发挥外观薄的优势的同时,从整体上优化系统设计,缩小与直下式背光方案的成本差距,对于提高产品市场竞争力有重要意义。

3 结构的优化设计

3.1 现有一体化方案介绍

现有一体机结构方案是基于传统标准模组作为整机的独立部件而进行的一次系统优化设计,它打破了原来由电视机上游厂家作为独立部件供应的液晶模组,将所有的结构零部件按照在产品中的功能重新整合和优化,系统性地优化节约了零部件数量,也节省了安装空间。相对于传统的标准模组整机,一体机产品的结构成本更低,同时,产品外观可以做得更窄、更薄,更受市场欢迎。目前,行业内一体化的设计方案就是用整机的面框替代标准模组中的面框,以及用模组中的背板局部替代整机中的后盖,并通过对面框、背板不同材质工艺的组合选择实现产品的差异化竞争力。

3.2 结构方案优化

优化的设计方案是在现有一体机方案的基础上,进一步整合零部件功能,这特别适用于侧入式背光一体机产品,更有利于体现其整机的超薄外观优势。

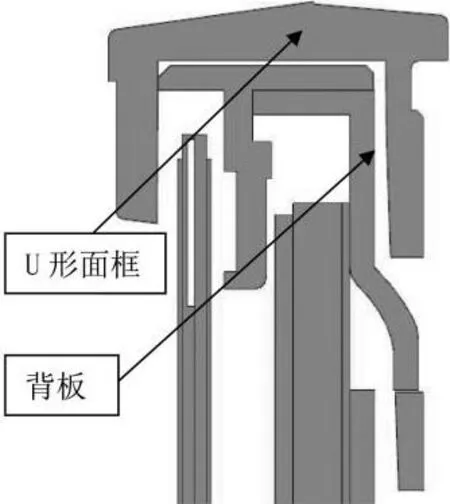

图1所示的结构优化是将面框设计成U形截面,U形的面框零件相对于现有一体机面框可以节省面框侧面与背板卡扣配合的空间以及背面背板固定的螺钉空间。用该优化方案制作出的整机,边框宽度可以更窄,面框的结构可以设计成上、左、右三边的整体U形和L形组合,也可以设计成四段式,并通过选择不同的塑胶、金属材质和表面处理效果来实现产品的差异化定位。优化的方案相对于现有一体机结构方案在零件组装方法上有所不同,在背板、光学零部件和显示玻璃完成装配后,面框不再是自前向后的装配固定,而是相对于已经组装好的模组部件自上而下的滑入装配固定。由于面框质量相对较轻,通过预留的设计间隙并辅助工艺手法的控制可以顺利生产。

图1 结构优化设计方案一

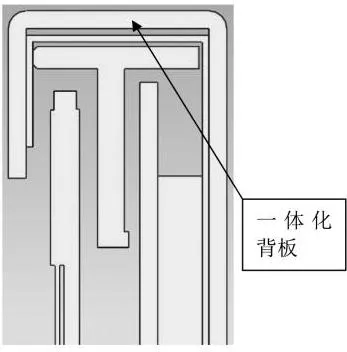

图2 结构优化设计方案二

图2所示的结构优化设计是将背板与面框设计成一个整体,在图1所示的结构优化的基础上,将原来上、左、右的整体U形面框零件整合到背板零件中,在背板的上、左、右侧通过折弯形成U形面框的零件结构,由折弯拼接形成的角部通过焊接、打磨等方式实现背板与面框零件的一体化整合。融合设计后的一体化整机不再需要单独的面框零件,也不需要考虑原来独立面框的固定和结构空间,优化后的电视产品外观极致超薄和超窄,大大减少螺钉的使用。随着零件数量的减少,整机的系统成本也大幅降低。特别是对于侧入式LED一体机产品减少的面框零件,可以弥补与直下式光学方案上的成本差,能以同样成本实现更好的产品形态。优化后的新结构方案不同于现有一体机产品的生产组装,首先需要将模组中的光学零部件加工成整体,整体的模组光学零部件采用“推抽屉”的原理被推入到背板面框一体化的零件中而不再是通过螺钉来连接固定。

4 结构优化一体机的装配

4.1 现有结构一体机的装配

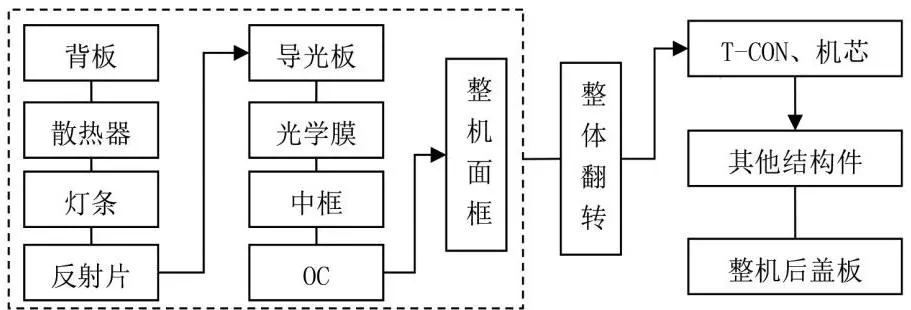

一体机的结构设计方案决定了一体化产品的装配,进而影响到一体机的生产效率和良率。按照OC和背光部件在装配过程中的先后顺序,行业内将先组装OC的一体机结构方案称之为正装设计,反之称为反装设计。一体机产品经过数年来正反装不同方案的批量验证,目前,在行业内,一体机基本都选择更有综合优势的正装结构方案。图3所示的是现有侧入式ELED产品装配方案,一体化的背板是所有装配的基准,逐层放入光学部件后装入面框,然后翻转再装配其他结构零部件完成整机装配。

4.2 优化结构方案的装配设计

面框与背板融合优化设计的零件结构,使原来模组的光学零部件和OC不能再按照传统方案逐层装配。新结构的背板同时又是面框,面框与背板之间的光学部件和OC不能直接以背板为基准组装,同时,光学膜、导光板、OC等零件存在刚度差、易划伤、易破损等风险。要想适应优化后的零件新结构,需要重新梳理各零件的装配基准和次序,优化的装配设计方案如图4所示。

以中框为基准,光学零部件与中框、OC组成新的模组部件,新部件在治具的辅助下,与一体化背板零件准确对位,通过间隙配合在治具辅助下被平稳推入到准确位置,之后,再完成散热器、灯条和下装饰条的固定,翻转后完成整机其他的结构件装配。新的装配制造方案节省了整机上和左右三侧面框与背板固定的螺钉,同时,在一体化产品的制造过程中增加了翻转和推入的操作,一方面,减少了人工操作,另一方面,新增的工艺动作对装配定位治具的精度、自动化推入治具提出了更高的技术要求,制造的效率和良率更加依赖自动化的制造治具来保障。

图3 现有侧入式ELED产品装配方案

5 结束语

本文论证了液晶电视模组一体机零件的持续整合优化设计思路以及对于装配制造的要求,通过结构整体方案的优化,使一体机产品具有更超薄、超窄、无螺钉的简洁外观,大大提升了产品的外观竞争力。同时,通过结构零件在功能上的融合,减少了整机零件数量,降低了系统成本,提高了产品的性价比。与此同时,产品的结构优化方案可以推动制造工艺的升级,改变传统依赖人工的简单螺钉装配,使电视的制造工艺向着模块化、自动化的方向发展,具有广阔的市场应用前景。

〔编辑:白洁〕

TN873.93

A

10.15913/j.cnki.kjycx.2017.24.140

2095-6835(2017)24-0140-02